Ce pas à pas présente un projet en cours de réalisation.

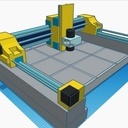

Bien bon bon... comme j'ai fini d'imprimer (en 3D) des supports de visières vu que le covid a disparu (non? ah bon, pourtant Jup... fin bref), je me suis lancé dans un projet que j'avais envie d'attaquer depuis un moment. Une CNC donc. Je me suis tâté pour le choix de la machine, entre un truc chinois tout fait, une workbee, ou et donc, c'est mon choix, une machine avec des parties imprimées en 3D. Il y a plusieurs modèles de ce type, mais j'ai choisi la MPCNC ( thingiverse.com/thing:790533 ), à priori plus ou moins conçue par un gars tout seul (un américain je crois), qui donne toutes les infos sur son site, et vend aussi des pièces détachées: v1engineering.com/

Il traîne des vidéos sur youtube et autre d'un peu de monde qui bricole avec, il y a pas mal d'add-on pour différents outils (broche, buse 3D, cutter pour papier/vinyle, laser...), bref, un truc versatile. Y'a pas vraiment de communauté parce que le gars verrouille un peu le truc (cf l'avis de Thomas Sanladerer: youtu.be/68ohaPYyiDA bref, ils se sont pris la tête...).

Bon, j'imagine qu'il va y avoir plein de commentaires sur la rigidité des tubes, la solidité des pièces 3D... en vrai, j'ai pas, d'avis, je teste, j'ai imprimé les pièces en PET-G et PLA, avec un bon gros remplissage (55%). Et j'ai juste commencé le montage. Il y a des expériences concluantes, et quelques modifications (pléthore en fait sur thingiverse pour améliorer les pbs...), j'en ferai une liste à la fin. Bon, il y a de belles expériences aussi. Je pense à BraunsCNC par exemple, qui fraise de l'alu, pas trop mal: youtu.be/IjwD5smOt38 (ça c'est le montage, il a fait une paire d'autres vidéos).

Liste des articles

Début du montage, et fin des commandes

Bref, j'ai donc pour l'instant:

imprimé les pièces

acheté les roulements chez 123 roulements (si faut pas faire de pub, j'enlève)

- acheté les vis (versions métriques), chez vis-express

- acheté les tubes (découpés à la dimension, mais pas au poil de cul, mais c'est pas grave) chez lemetal, et j'ai ébavuré tout ça...

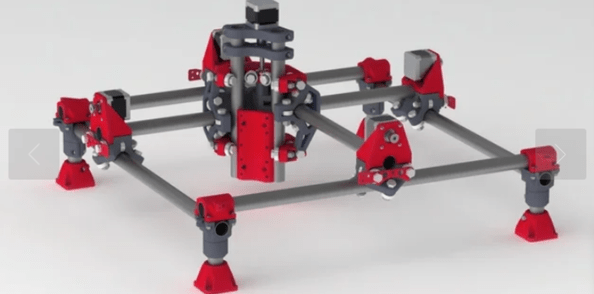

Et donc, le début du montage, ça donne ça:

A propos des dimensions de la machine. J'avais un bureau sur lequel je vais greffer un gros support, cf le plan ici . Du coup, le support faisant 135cm*80cm, j'arrive à une surface d'usinage entre supérieur à 90cm par 50cm en XY, et 20cm en Z. c'est pas mal, et compatible avec la conception de la machine, j'ai pas poussé Mémé dans les orties en short.

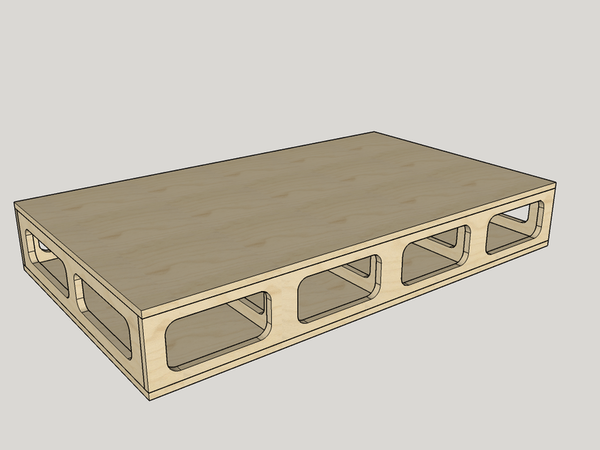

Le support sera normalement en CP de bouleau, 18mm, avec antidéparant (ou filmé lisse -> si y'a des avis je suis preneur).

Je remets l'image du coup.

La broche est commandée, une Makita RT0700...

Du coup, il me reste à commander:

les moteurs pas à pas, 5 nemas 17, avec un bon couple. Bon, avec 2 moteurs par axe X/Y(1 driver par moteur), ça devrait aller

les courroies/poulies

une vis trapézoïdale pour le Z

des cables, des endstops, des chaines pour passer les cables (j'en ai imprimé une en 3D, mais pfff, c'est long, et pour le prix franchement... donc les deux autres, j'achète tout fait)

Pour la carte élec, j'ai l'intention de partie sur une carte à 6 drivers (un SKR Pro V1.1, c'est bigtree tech qui fait ça, elle est juste pas facile à trouver en france et pas chez Amazon, j'ai une porte de sortie avec une rumba chez Genaparts, mais la SKR a des arguments intéressants rapport aux choix des drivers importants, donc bon voilà). L'idée d'une carte à 6 drivers c'est pour pouvoir faire 2x2 drivers pour X et Y, 1 pour Z, et donc 1 pour un extrudeur... j'ai quand même dans l'idée de faire qqs impressions 3D géantes... avec une buse de 0.8 ou 1mm... je vais pas imprimer un tank (dire que y'en a qui le font), mais bon... je sais pas, ça peut être intéressant.

Ah oui, la SKR permet aussi peut être de se dispenser, via un petit chip wifi, de l'achat d'un raspberry pour la mettre sur le réseau, mais ça faut que je creuse, j'ai pas bien regarder. En même, j'ai une bonne expérience avec Octoprint... bref, c'est pas trancher encore...

voilà, la suite bientôt

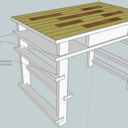

Support en CP

voilà, du coup, après un tour chez le vendeur de panneau, j'ai fait le support, qui servira aussi de rangement d'appoint. C'est pas parfait, mais c'est pas trop mal.

Montage, réglage

Bon, le montage a un peu avancé. La structure principale et le chariot sont assemblés et tout est "réglé", contrôles des distances latérales, des diagonales, équerrage et contrôle de la hauteur constante en différents points du plateau... Bon, évidemment, je suis surement pas au micromètre, mais je suis très surpris du résultat. ça coulisse sans effort et sans jeu, c'est lourd, mais pas trop, bref, c'est cool.

La suite après la réception du matos (moteur, courroie, poulie, vis, coupleur, carte elec...

ça bouge!

L'électronique de commande

Bien, bon, j'ai reçu mes moteurs, la carte elec, et j'ai testé tout ça... je vais essayer de faire clair.

La carte c'est une Big Tree Tech SKR Pro V1.1. Y'a pas mal de docs ici, sur le github de Big Tree Tech, j'y ferais plusieurs fois référence: github.com/bigtreetech

Et donc sur la carte y'a tout ça: github.com/big...CH-SKR-PRO-V1.1

J'ai pris avec des drivers TMC2209, parce que fort courant, enfin >2A, et marche en UART (ça on s'en fout en vrai, sauf si on veut faire du sensorless homing, mais je vais pas le faire)... et surtout, ils sont silencieux... vous me direz, pour une CNC on s'en fout... c'est pas faux. Bon ok, je voulais tester.

Et un écran TFT, le TFT 35 V3.0.

J'ai utilisé les firmwares proposés sur le git de BTT, compilé avec VS Code et PlatformIO. Pour le coup, j'ai suivi les tutos de ce gars, Edward Braiman (ici la vidéo pour avoir effectivement l'écran et la carte connectée, chacun embarquant son propre firmware), vraiment très bien, ça m'a permis de comprendre qqs trucs, et aussi avec l'aide d'un geek plus geek que moi (Félix le Boss eheh). Tout ça pour dire, que c'est pas du plug and play, c'est pas inaccessible, mais c'est pas non plus pour un débutant en impression 3D/CNC.

J'ai fait une modif sur le firmware de l'écran, c'est pour avoir la possibilité de faire des déplacements (manuel, avec lancement d'un Gcode) de 100mm... parce que de base, on est limité à 10mm... donc vu ma surface de travail, ça aurait pris des plombes pour régler ma position de départ. En gros, il faut ajouter une image pour l'icône et aller bidouiller dans le code (et dans les fichiers de traduction.... rrrr), ça vaut pas le coup que je détaille ici, mais si besoin je peux filer le tuyau et/ou mes fichiers modifiés.

Y'a aussi un petit slot wifi avec un mcu ESP chépasquoi, et ça marche aussi... c'est quasi plug and play, j'ai suivi les docs ici. En fait, le truc, c'est surtout de recup le code du wifi généré par la carte pour pouvoir se connecter à l'interface web, et y ajouter le fichier "index.html.gz" et après, bah ça marche tout seul.

J'ai ensuite paramétré la carte en prenant comme paramètres de référence (pour les Vmax, Accel Max, ) ceux du fichier de config proposé par le concepteur de la machine . J'ai ajouté des bricoles

Et puis bah après j'ai testé tout ça... petit déplacement. Précision, j'ai des poulies GT2 (comme 2mm) 20 dents, donc bah du coup 1 tour = 40 mm. Sur l'axe Z, c'est 8mm par tour de vis. La vidéo ci-dessous, vous pouvez voir que ça bouge... dsl de la qualité de la vidéo, j'y suis allé un peu fort sur la résolution de la webcam... mais en vrai le mouvement est fluide, et silencieux. On l'entend pas parce qu'il y a pas de son ici dsl...

Du coup, j'étais tout content, parce que ça avait marché du premier coup, sans tout péter ni rien... alors j'ai branché mes butées de fin de course... et là, bah ça marchait pas. J'ai cherché des trucs, et notamment cette vidéo. Et je me dis... mais qu'ai-je donc fait de mal?... J'ai donc débranché les moteurs et leur driver pour tester les fin de course tout seul... et ça a marché... bon je vais pas y aller par 4 chemin... c'est la faute au sensorless homing. En gros, il y a deux bornes en plus sur ce driver TMC2209 (par rapport au "classique" A4988 ou DRV885)... une borne Vref (pour mesurer l'image du courant des drivers -> à vérifier, mais je pense que cette tension est mesurée par le mcu pour ensuite ajuster, via l'uar, le courant... malin), et une borne "Diag", là aussi c'est une mesure du courant, mais en gros pour savoir quand le moteur bute sur quelque chose genre une butée quoi... et cette pin Diag a le bon gout d'être cablé en // des butées mécaniques qu'on branche sur un autre connecteur, mais avec un tout petit résistance de pull up... qui fait que elle vs le endstop... bah c'est elle qui gagne, tout le temps... donc j'ai fait ce que j'avais pas compris au départ pourquoi tout le monde le faisait -> j'ai coupé la patte comme c'est la conclusion de cet issue et celle là

Bon, beh après, ça a marché, petite séquence de homing XY (pas Z, parce que j'avais pas encore reçu ma butée spéciale CNC, vous savez la pince croco sur la fraise, qui vient faire contact avec un plot en métal calibré)

bon... j'avais plus qu'à tester un chti Gcode tout bête...

Test de Gcode... avec les moteurs, mais pas sur la machine

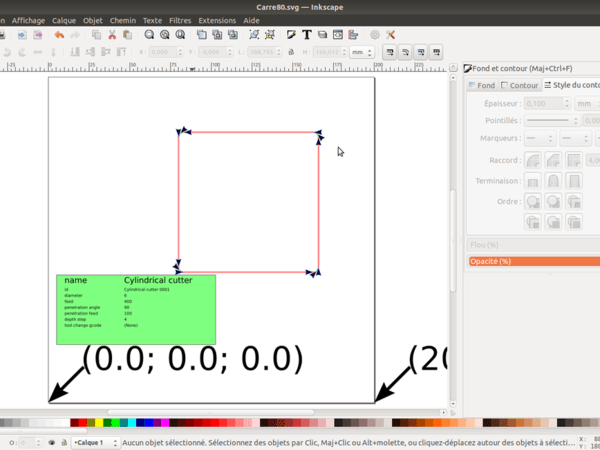

Bah oui, chui pas fou, je vais pas faire les tests direct sur la machine au risque de tout péter... du coup, j'ai fait un test d'un Gcode généré avec Inkscape. J'ai dessiné un carré de 80x80mm, placé à X=Y=80.

J'ai suivi ce doc pour faire comme il faut la transfo chemin vers trajectoire de fraise, pour tenir compte du diam de la fraise et celui-là pour faire le passage SVG->Gcode (attention, ici, le centre de la fraise suit le centre de la ligne, donc bien penser à faire la modif du doc précédent). Ici, j'ai fait comme si j'avais une fraise de 6mm.

En fait de process sous Inkscape ça donne ça

Et du coup, j'ai mis le Gcode sur une carte SD, et hop dans la carte. Bon, à priori, les mouvements sont les bons... ça fait plaisir.

on dirait que j'ai plus qu'à cabler tout ça in-situ

Fin du montage... le jour où le prof d'élec croit redécouvrir l'induction...

Mais en fait non, il est juste daltonien Mokozore... bon, j'étais heureux, j'avais tout testé hors machine. J'avais fini le montage de la machine, mis toutes mes rallonges de câbles dans des chaînes et autres passe-cables... c'était beau j'étais fier.

Vous avez vu, c'est tout beau tout propre... ça va marcher hein dit... sinon, je veux dire, pour un prof d'élec, c'est la honte... En plus les axes sont faciles à bouger avec la poulie...

Et bah allons-y... je branche, l'écran s'allume, ok. Tentons un déplacement de 10mm... et là, pas pschitt, pas clac... non juste "brrrrout". Idem sur tous les axes... ça mouline grave dans la choucroute.

Bon, au début je me dis, hum, ça ressemble à un truc branché à l'envers... mais non je vérifie, ça a l'air tout bon. Alors je me dis que les moteurs forcent trop, je vérifie le courant sur la pinoche qui va bien sur les drivers, bah non pourtant, c'est bon.

Je vérifie tous les cablages un à un, fil à fil... à l'ohmmètre, ça a l'air bon aussi (rétrospectivement, je comprends pas pourquoi...).

Du coup, je me dis hum, j'ai une bonne longueur de fil entre la carte et les moteurs (genre 3mètre pour certains), des fils cote à cote, mais bien sur c'est des pertes par induction, en plus ça se tient, les drivers envoient des impulsions bien dégueux... va pour l'induction. Alors je débranche tous les drivers, je reprends un câble de test que j'éloigne de tout le reste, et je reteste les moteurs 1 par 1... et ça marche. Donc je me dis c'est bon, le vlà mon problème, il me faut du blindage et tout ça, je regarde qqs vidéos sur youteube qui semble aller dans ce sens, quand on cherche cable blindé, on tombe sur des vidéos de mecs qui montent des CNCs. Cela étant, je me souviens aussi d'étudiants ayant monté une workbee (ooznest me semble), avec du fil partout... et ça marche... mais bon, on va pas se mettre à douter face à la puissance de l'induction et de l'EMI!

Ok, donc je débranche tout, j'enlève le scotch, débranche toutes mes chtites rallonges de cables, et je me dis "aller, testons avec des cables plus cours sans rallonges, pas cote à cote"... et là... ça broute toujours... zut alors...

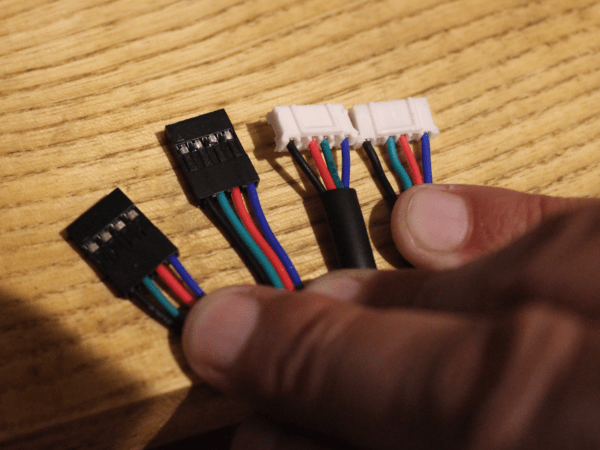

Et puis, je me dis bon, ok, je vais tester un autre cable... je reprend mon cable de test, et ça marche... Là, c'est le moment de vous dire que mes cables de test sont ceux livrés avec les moteurs, et ceux sur la machine, sont d'autres cables achetés séparemment... alors jouons au jeu des 7 erreurs... devinette, c'est le quel qui fonctionne?

à gauche, la partie connectée au drivers sur la carte, à gauche, celle connectée au moteur. Vous voyez la boulette?

et oui, vous avez bien vu (moi j'ai eu du mal, suis daltonien... rrrr putain de génétique!!!!!):

les connecteurs de gauche font noir/vert/rouge/bleu...

à droite, celui de gauche (fourni avec le moteur, celui qui marche) fait noir/rouge/vert/bleu, et celui de droite (achetée en plus) fait noir/vert/rouge/bleu...

Donc il y a une satanée inversion dans le moteur, et donc les centraux du câble doivent être inversés... d'habitude, je teste toujours les bornes des moteurs pas à pas pour voir comment sont câblés les deux enroulements, pour éviter les blagounettes de ce type... et là je l'ai pas fait... et ça m'énerve de pas l'avoir vu!!!!!!!!

bref, je suis en train de remonter tout ça, je finis demain si tout va bien.... en espérant ne pas avoir de pb d'induction...

Ah y est, ça marche!

Bon, j'ai donc tout recâblé propre... et ça marche pas d'induction :-).

Je suis assez content, et je vais préparer quelques fichiers pour fraiser eheh, une paire de guitare sont en attente par exemple... de la découpe d'étiquette aussi et pi être des numicons eheh.

Aller, la vidéo du carré de 80x80... elle est en accéléré 4X parce que j'ai paramétré les déplacements vraiment lent...

Ce pas à pas présente un projet en cours de réalisation.

Discussions

Très intéressant tout ça!! Je vais suivre avec intérêt.

Et d'ailleurs, tu as fini la tienne en bois?

mokozore Non.. il reste à mettre les courroies d'entrainement, mais j'hésite aussi avec des vis à bille... Bref, c'est un peu en stand by... Je fais cinquante choses en même temps et il y en a qui prennent du retard...

ben oui, bien sur, le coup du sensorless homing, c'est limpide... c'est une question d'injonctions contradictoires...

oui désolé... c'est un bon vieil anglicisme... ça veut dire du retour à la maison sans capteur (ou interrupteur) de fin de course mécanique. Le principe est basé sur une mesure courant du driver (circuit de pilotage de puissance) du moteur. Lors l'axe arrive en butée, puisqu'il ne peut plus avancer le moteur force, donc le courant augmente... s'il dépasse un certain seuil, le programme considère que le moteur est arrivée à la butée. Dans mon cas, j'avais un peu peur du réglage du fameux seuil notamment parce que je veux pouvoir utiliser ma fraiseuse pour différente application et donc avec un chariot avec un poids variable selon qu'il emporte une broche de fraisage, un petit cutter, ou encore une buse d'impression 3D.

J'ai toujours pensé que l'électricité, ou l'électronique, c'était un truc où entrait beaucoup de magie... Il faut pas mal d'incantations pour que ça marche.

Par contre, le coup du blindage, j'en ai déjà entendu parler. Des histoires d'interférence qui font que la fraise vibre. La conclusion était que dans tous les cas, il valait mieux mettre du câble blindé.

nan... rien de magique dans l'électronique... je dis toujours à mes étudiants, 90% des pbs sont des pbs d'alims. Dans les 10% restant, il y a les fils inversés pour 9% et 1% sont des vrais problèmes...

du coup au final, j'ai tout bien cablé, mais pas de blindage, pour l'instant ça broute pas ni rien. Je verrais à l'usage.

Super, merci pour toutes ces infos et retour, je compte m'en faire un bientôt.

Je pense que ça va bien m'aider.

Bonjour,

je serai intéressé à me fabriquer une telle fraiseuse MPCNC.

Depuis la publication de votre "pas à pas", pourriez vous me dire ce que vous en pensez?

merci

Nicolas

hum hum... bon, bah je l'ai faite transformer en imprimante 3D géante par mes étudiants.

En fait, j'ai fait quelques trucs avec (guitares notamment, et qqs autres trucs, cf mes réalisations), mais l'ensemble est trop "léger" et donc quand la fraise accroche, ça embarque tout le chariot, et donc, impossible de la laisser travailler seule, donc, bah c'est un peu pénible. Pour l'instant, je n'ai pas remonté de CNC. Mais je pencherais plutôt vers la machine de Nikodem Bartnik, la Indymill, ou qqs chose du genre avec des entrainements par vis trapézoïdale, un peu plus lourde. Bref, et donc j'attends... j'ai aussi fait des essais avec la shaper du boulot...

Si je devais refaire une MPCNC, je prendrais des dimensions plus petites, tant en XY que en Z.