Ce pas à pas présente un projet en cours de réalisation.

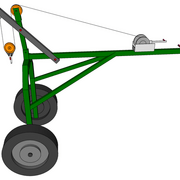

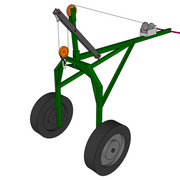

Création d'un trinqueballe pour la manutention de pièces de charpente, d'éléments métalliques, de pierres de taille. Réalisé sur mesure pour mes besoins, il s'inspire d'un trinqueballe que j'ai pu utiliser durant ma formation au levage.

Il y a aussi l'envie de construire cet outil pour me préserver, me rendre plus autonome dans mon travail, de déléguer certaines tâches à un collègue métallier (merci pour ton coup de MIG) pour que je puisse avancer mes chantiers. Mais également de réemployer des éléments de-ci de-là pour former un tout et, surtout, me faire plaisir à faire des étincelles et me remettre à souder !

C'est un essai qui se veut bien plus abordable que les versions clé en main, mais qui peut être simplifié au besoin pour le rendre encore plus accessible.

Procédé de levage simple, il a été utilisé depuis l'invention de la roue et du bras de levier. La charge soulevée à son centre de gravité est portée par les roues, les frottements étant très largement réduits la manutention et le transport de charges lourdes deviennent un jeux d'enfants.

J'essayerai de commenter au mieux les différentes étapes de sa réalisation et d'amélioration qui lui sera apporté.

Liste des articles

- Présentation rapide

- Les roues, car un trinqueballe immobile, ça trimballe que dalle.

- J'ai récupéré l'essieu

- Des platines soudées sur les bras des fusées

- Un bon nettoyage

- La fourche et ses fusées, parées au roulage.

- Renforcer le bras, sans jouer les gros bras.

- Bras et ridoir, sans prise de ride.

- Réa bagué bronze, V1 (à la va-vite et sans notice).

- Les accésoires.

- Et maintenant, qu' est ce qu'on lève ?

- Treuiller avec entrain permet de Trimballer Tout ce qui Traîne (ou presque)

- Treuiller en conscience.

- Treuiller pour démultiplier toujours plus fort.

- Les finitions, finissons-en!

- Réa V2, amélioration express !

- Des nouveaux venus dans l'aventure.

- Nouveau bras de poulie.

Présentation rapide

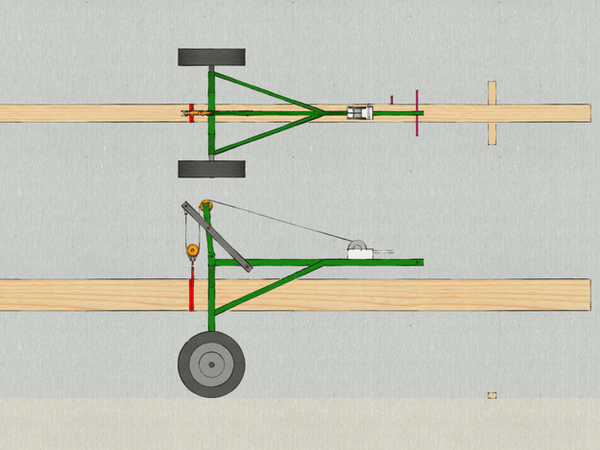

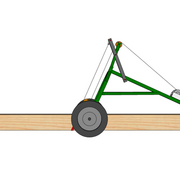

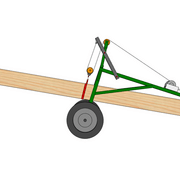

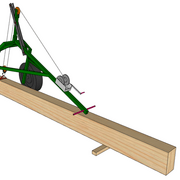

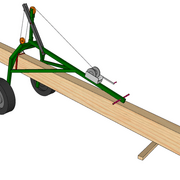

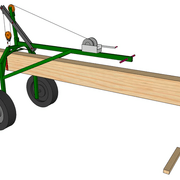

Un petit tour de l'outil et de son usage sur chantier, ici un poteau en chêne de 250 à 300kg manutentionné aisément.

Les roues, car un trinqueballe immobile, ça trimballe que dalle.

C'est l’élément principal de l'outil et là où il y aura le plus de contraintes, je crois que c'est l'étape qui m'a demandé le plus de réflexions et de recherches.

J'ai fouillé le net en espérant trouver des roues à axes déportés, un peu comme celui que j'avais déjà utilisé et qui me parait suffisamment costaud au vu des charges qu'il peut trimballer. C'est pratique, car le poids et la largeur finale de l'outil sont réduits.

Il faut trouver deux roues qui supportent au moins 150 à 200 kg l'unité, si possible increvables, facilement réparables et dotées de roulements à billes. Ensuite, il faut trouver l'axe qui va avec... aisément adaptable et soudable sur l'arche. Le payer? L'usiner ?

Pour quel usage? Si c'est pour l'utiliser sur sol plat ou à l'atelier OK, mais sur terrain difficile je préfère de plus larges roues pour le franchissement. Je voulais qu'il puisse débarder et tracter du petit bois de brin, pas des troncs de 7m par 60cm de diamètre.

Bref, c'est la jungle sur la toile, des propositions à tout va à des prix parfois prohibitifs, pas moyens de mettre la main sur une bonne réf', du moins je n'ai pas trouvé.

J'arrête là mes recherches pour prendre un peu de recul et la solution se présente à moi comme une évidence.

On m'a donné une vieille caravane !

Pourquoi me parle-t-il de caravane ? Il veut partir en vacances ou terminer son projet de trinqueballe ?

J'ai récupéré l'essieu

Je n'ai plus qu'à tomber l'essieu pour récupérer les roues (qui supportent 400kg l'unité, ce sera largement suffisant), les moyeux, les fusées avec une partie du porte-fusées (ou le bras) que je peux souder sur la fourche du trinqueballe.

Je peux éventuellement adapter la pression du pneu aux terrains meubles, ce sera costaud, pas cher et recyclé pour une noble cause, tel sera son destin ! Par contre, ça demandera un peu plus de travail et rajoutera aussi un poids et une largeur certaine au niveau du passage de roues. Parait-il que l'on n’a rien sans rien alors ?

Je dépouillerai entièrement cette vieille caravane qui aura eu une belle vie. Après avoir hébergé des personnes et vu passer des centaines de poules en mode poulailler mobile, elle est stockée maintenant sur le terrain du voisin, mangée par la rouille et sauvée une première fois de la ferraille. Elle devait être initialement destinée à notre poulailler collectif, mais entre-temps le plan à évoluer.

Elle se retrouve à présent dans mes mains et prête à subir un démontage en règle... Je n'ai eu aucune pitié, la disqueuse a tranché l'acier sans états d'âme et le reste a fini chez le ferrailleur. Je ne diffuserai pas de photo du carnage et me retrouve donc avec ce châssis mis à nu.

La veille de son rapatriement à l’atelier, j'ai préalablement aspergé généreusement de dégrippant tous les boulons que j'allai devoir démonter.

Il est maintenant à l'atelier, l'essieu poser sur chandelle. J'ai ensuite dévissé les six écrous en usant d'un peu d'huile de coude. Çà c'est plutôt bien passé.

Une fois les roues démontées, on accède au moyeu et au tambour de frein. Car oui, c'était une caravane freinée qui ne freinait plus. En enlevant le cache central de la roue, il y a normalement une bague d'arrêt pour l'écrou de moyeu que l'on dé-serre pour libérer les roulements et les rondelles. Cet écrou ne doit pas être serait fort pour éviter de détériorer les roulements.

Là-dedans c'est bourré de graisse et celle-ci n'est pas des plus fraiches, ça part direct pour un bon nettoyage à l'essence.

J'ai aussi contrôlé l'usure des roulements pour voir s'ils n’étaient pas trop fatigués.

Rien à dire, il n'y a pas de jeux dans la roue, les portées des roulements coniques à rouleaux sont nickels.

Pour contrôler ça, il suffit de lever une roue et de la faire tourner en regarder qu'il n'y ait pas de jeux latéraux (en tirant et poussant les flans du pneu). Si l'on attend un bruit bizarre où l'on constate un jeu, il faudra remplacer les roulements, la référence est inscrite sur leurs flancs et facilement commandable.

Je peux enfin accéder au système de freinage, c'est évidemment complètement grippé.

Je fais sauter l’attache de maintien des mâchoires et des garnitures de freinage, je disque l'embout du câble pour pouvoir libérer la flasque de protection arrière en conservant les deux longueurs de câbles, ça peut servir.

Une fois tout l’intérieur vidé, je dévisse les quatre écrous qui maintiennent la flasque pour la déposer. La fusée et le bras sont maintenant accessibles.

L'essieu est maintenant déposé avec les parties que je compte récupérer.

J'ai décidé de procéder en deux coupes sur le bras de fusée. L'idée étant de le tronçonner perpendiculairement à ras d’axe de l'essieu sans trop de précision, pour ensuite entamer la coupe en longueur. Cette dernière doit être plus précise et réalisée une fois la pièce bridée dans l'étau.

Là, on est sur du fer plein de 5 cm d'épaisseur ! Il y a eu du bruit, des étincelles et de la sueur.

OK, j'ai coupé mes deux fusées.

Maintenant l'idée c'est de tronçonner en longueur le bras pour créer une surface plate et plane soudable sur la fourche du trinqueballe en réduisant par la même le déport des roues.

Déjà il faut s'assurer qu'une fois soudé, les roues ne touchent pas l'arche, ça c'est bon. Ici, j'ai choisi de le tronçonner à fleur de bout d'axe de fusée pour avoir le max de surface soudable.

Je trace à l’œil mon trait de coupe avec comme unité de mesure l'improvisation et me dis qu'il va falloir tronçonner bien à l’équerre pour éviter une géométrie future des roues plus que douteuse...

Je fais surtout au mieux et me dis que je pourrais rattraper à la meuleuse un léger manque de planéité ou d’équerrage par rapport à l'axe de fusée.

C'est chose faite ! Non sans une bonne dose d'étincelles et de vibrations dans les avant-bras, j'ai récupéré les éléments principaux pour la fabrication de l'outil, ça m'enlève une sacrée épine du pied.

J'avais cet essieu sous la main, mais un essieu non freiné sera évidemment plus léger, mieux adapté, simple. Je pense que si l'on est prêt à faire un compromis sur le poids, la réutilisation d'essieux de remorque ou de caravane reste une piste à explorer.

En tout et pour tout, ça m’a demandé une bonne grosse journée pour récupérer ces pièces.

On verra dans le prochain article ce que l'on ferra de tout ça.

Des platines soudées sur les bras des fusées

Pour souder plus aisément les fusées sur la fourche j'ai choisi de découper deux platines dans une chute en fer plat de 6mm d'épaisseur. Ça me permet de rattraper plus facilement un faux équerrage de la fusée par rapport à la fourche en augmentant par la même la surface soudable.

Mes platines découpées, je brosse l'ensemble pour retrouver un fer propre soudable.

À ce stade j'ai aussi corrigé les petits défauts de planéités présents sur la coupe du bras de fusée. Un réglet pour contrôler la planéité et une meuleuse pour faire le nécessaire.

Je ne cherche pas l'ultraprécision, un défaut d’équerrage pourra être rattrapé lors du soudage du bras sur sa platine.

Si les fourches sont soudées à l’équerre du plan de travail et que les bras de fusées le sont aussi par rapport aux platines, alors j'aurais plus de chance d'obtenir des roues parallèles entre elles, et aux bras de fourches.

Ça fait beaucoup de si, non? L'essentiel c'est de faire au mieux et ne pas chercher le parallélisme d'une routière.

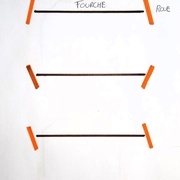

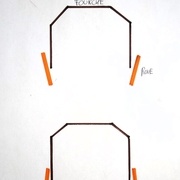

Deux croquis volontairement exagérés pour illustrer les cas possibles.

À l'atelier le poste MIG en triphasé est en panne, adieu la facilitée!

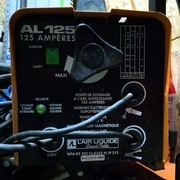

Il me reste mon poste à souder MMA (à l'arc), un AL 125 de 1984 chez L'Air Liquide, un dinosaure qui est loin des postes inverter et leurs assistances au soudage, il marche encore bien pour son âge.

Un point peut être pour se faciliter les choses :

- un bon masque de soudeur, ça rend quand même le travail plus agréable et libère les deux mains, je peux conseiller celui-ci. Ce qui permet de maintenir une pièce ou l’électrode en plus de bénéficier des dernières technologies en matière de restitution des couleurs et de protection des yeux. C'est le jour et la nuit par rapport aux anciens masques...

- des gants de soudeur pour manipuler les pièces ou l'électrode chaude sans se brûler.

- les EPI classiques, tablier en cuir, etc.

Ceci fait, on peut envisager de commencer à pointer nos pièces!

Le plan de travail est à niveau et une tôle est installée pour faire office de masse.

En plaçant une équerre de mécanicien (à chapeau) sur la tôle je contrôle à l'œil l’équerrage de l'axe de fusée.

Je pointe ensuite aux quatre angles le bras de fusée à sa platine en rajoutant deux points supplémentaires aux centres. Pour le pointage, ne pas trop faire chauffer les pièces. Pointer en opposition pour éviter que la rétractation du métal chauffé ne fausse l'équerrage ce qui permettra d’équilibrer les tensions. Si l’équerrage est à revoir, meuler le point et reprendre les étapes précédentes.

Je n'ai pas de photos pour illustrer cette étape, il fallait avancer, dsl...

Le pointage effectué, on peut réaliser les soudures sur fer plein des deux côtés. Idéalement on adapte le diamètre de l’électrode (rutile) à l'épaisseur des pièces à souder, ici on peut choisir des électrodes en 3.2mm puis on ajuste l'ampérage en conséquence.

Bien évidement je n'ai plus de 3.2 en stock... j'ai fais avec ce que j'avais sous la main, des 2.5mm il me semble. Ça fait un moment que je n'avais pas soudé alors j'ai été généreux sur les cordons, on peut s’épargner de faire toute la périphérie.

Le temps m'est compté, ça restera brut de soudage et non une œuvre d'art... Les soudures ne seront pas meulées et les grattons resteront!

Un bon nettoyage

Une étape importante avant la réception de la fourche et des barres à l’atelier.

Les jantes, tambours et flasques arrières sont brossés et dégraissés. Après les avoir suspendus j'ai appliqué une couche de convertisseur de rouille et deux couches de bombe noir mat que j'avais en stock.

Les roulements sont placés dans un fond d'essence et nettoyé au pinceau. Je prends soin de bien rincer la cage de roulement plusieurs fois (à l'essence) pour chasser d’éventuelles particules qui pourraient les endommager.

Le daigraissage les a rendu comme neuf. En attendant leurs remontages je les laisse tremper à couvert dans un bain d'essence. On peut aussi les graisser en les plaçants dans une boîte pour éviter la corrosion et la poussière. Je graisse aussi les portées de roulement des tambours et les couvres d'un drap avant leurs remontages.

L'essence utilisée est filtrée puis conservée dans une bouteille en verre fermée en attendant un futur daigraissage.

La fourche et le métal sont en route, je vais pouvoir attaquer la suite !

La fourche et ses fusées, parées au roulage.

La fourche m'a été livrée à l'atelier assemblée et soudée, ça m'a bien avancé.

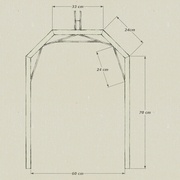

Les éléments sont des tubes rectangulaires en 50x30x3mm découpé avec un angle de 23.5 ° pour les 4 coupes supérieures et 21.5° pour les 4 coupes inférieures. Des fers plats de 237x50x6mm viennent rigidifier les tubes, ils ont tous la même longueur et leurs jonctions se font systématiquement au centre des tubes pour trianguler l'ensemble. Prévoir une sur longueur pour pouvoir ajuster la hauteur. L'ensemble a été soudé généreusement au MIG.

La position des  sur la fourche, détermine la hauteur de levage et la hauteur finale du trinqueballe

sur la fourche, détermine la hauteur de levage et la hauteur finale du trinqueballe

(c'est sacrément haut). Ici j'ai voulu privilégier la hauteur de levage, une hauteur X entre le sol et le renfort horizontal en fer plat (celui d'on la face inférieure vient en appuis contre la face supérieure de l'élément à soulever).

(c'est sacrément haut). Ici j'ai voulu privilégier la hauteur de levage, une hauteur X entre le sol et le renfort horizontal en fer plat (celui d'on la face inférieure vient en appuis contre la face supérieure de l'élément à soulever).

Je veux pouvoir poser des pièces ou des troncs de fortes retombées directement sur des tréteaux bas. Chaque un, une déterminera la hauteur qui lui convient, car elle influence l'ergonomie, la maniabilité, le franchissement, les capacités de levage et le poids final de l'outil.

À ce moment, les dimensions finales de l'outil sont connues et après plusieurs utilisations je peux faire un premier retour :

Les points positifs :

- Très maniable.

- La largeur et la hauteur de fourche permettent de manutentionner un vaste choix de sections.

- Je peux déposer mes pièces sur tréteaux.

- Une fois levés, les bois sont à hauteur de bras pour être trimballés sans effort, c'est confortable.

- J'ai une hauteur de bascule correcte pour les longues pièces, ce qui me permet de les mettre sur un appui haut quelconque pour la phase de levage suivante.

- C'est bien rigide, les roues peuvent franchir une lambourde au sol sans que le châssis se déforme ou vibre.

Les moins :

- Le poids à vide, qui va de pair avec les dimensions finales de l'outil et l'épaisseur des tubes. Pour le faire grimper sans effort dans le camion, c'est mieux de prévoir une rampe, ou d'utiliser le treuil pour soulever les roues au niveau du plancher du camion (installer un ancrage haut sur la baie des portes arrière et faire passer le câble sous la poulie).

Si elle est bien rigidifiée, une structure en tube de 2mm d'épais peut suffire pour des pièces peu lourdes, on pourra réaliser un trinqueballe réduit et facilement transportable pour les chantiers où l'on manquera de place. - Le déplacement de l'outil à vide est moins ergonomique du fait de la hauteur de sa poignet, sans être inconfortable.

- Le levage et le maintien des pièces seront facilités par une moindre hauteur de la fourche.

Renforcer le bras, sans jouer les gros bras.

Le bras est un tube de 1700x60x30x3mm. Je l'ai bridé à chant sur l'établi et ai plaqué la fourche d’équerre sous celui-ci avant de souder.

Le bras est un tube de 1700x60x30x3mm. Je l'ai bridé à chant sur l'établi et ai plaqué la fourche d’équerre sous celui-ci avant de souder.

Les deux renforts sont des tubes de récup' en 1000x40x26x2mm. Pour trouver les longueurs et les angles de coupe, je suis allé au plus rapide. À l'aide de deux aimants puissants qui maintiennent un cordeau en tension, j'ai d’abord mesuré la grande longueur, pour ensuite relever mes angles de coupe avec la fosse équerre. Les découpes sont faites à la volée, ajustées, avant d'être pointées et soudées.

Bras et ridoir, sans prise de ride.

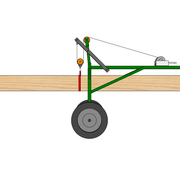

Le bras de poulie.

Son utilité est double, il permet d'augmenter la hauteur de levage pour pallier la perte de hauteur due au crochet, à l'élingue, à la chaîne et/ou à la corde. L'angle du bras étant réglable, on déportera le câble qui sans cela frotterait sur la fourche.

L'ensemble bras/poulie permet aussi de dévier l'effort de traction, d'inverser le passage du câble (en haut ou en bas du réa) pour s'adapter à différentes situations.

Tube rectangle de 40x26cm (récup) percé en partie basse en D12mm. Les supports de poulie sont deux fers plats de 6mm d'épaisseur percés ensemble et soudés à la hauteur du réa choisi.

Le ridoir à chape.

En inox glané dans un magasin d'accastillage, il est ancré par deux supports en fer plat de 6mm soudés entre eux pour s'insérer dans la largeur de la chape (14mm). Ridoir D12mm, L replié 245mm, L déplié 360mm, course totale 115mm, charge de traction 600kg, rupture 2400kg.

On pourra utiliser d'autres ridoirs (à œil, à crochet, etc.), ou une tige filetée + écrous inox.

Pour déterminer la position du support de ridoir sur le bras du trinqueballe :

- maintenir le bras de poulie à l’équerre par rapport au bras du trinqueballe (utiliser une équerre aimantée de soudeur).

- mettre le ridoir dans son extension la plus faible.

- l'installer sur ces deux supports en le bridant avec ses goupilles (pour ceux à chapes uniquement)

- centrer le support à souder sur le bras du trinqueballe.

- pointer le support en le maintenant avec un gant de soudeur.

- Retirer le ridoir.

- souder des deux côtés.

On peut alors utiliser la plage de réglage complète du ridoir pour donner de l'angle au bras de poulie.

Plus l'angle sera ouvert et plus les efforts sur le système seront grands, bien visser les deux contre-écrous. On réglera un angle d'ouverture faible pour conserve une bonne longueur de filetage dans le ridoir (meilleure résistance à la traction).

Réa bagué bronze, V1 (à la va-vite et sans notice).

Un réa poids plume au pays des charges lourdes !

Tiendra-t-il jusqu’au troisième round sans finir en PLS ?

La vie est faite de petits ratés, pour avancer c'est mieux de les comprendre et de les partager. Je peux d’ores et déjà suggérer d'éviter de réaliser l'achat du treuil et des accessoires, si, comme moi, vous n'avez plus trop de temps à consacrer aux recherches.

Achetez le treuil AVANT de choisir le réa... Par ce que dans la boîte du treuil, il y a une notice et que dans cette notice, il y a un paragraphe et que dans ce paragraphe, il y a... et  ...

...

Vous lisez systématiquement les notices vous ?

Il est inscrit :

Poulie de guidage, si le câble est acheminé sur une poulie de guidage, celle-ci doit présenter un diamètre d'au minimum 11,2 fois le diamètre du câble.

Logique, le diamètre influence le rendement et l'usure du câble au levage, pourquoi prêté-je attention à ce genre de détails avec les mouflages à la corde et pas avec un câble ? Allez savoir !

- Câble D4mm = passez votre chemin.

- Câble D5mm = 11.2 x 5 = 56mm (réa D60/70mm mini)

- Câble D6mm = 11.2 x 6 = 67mm (réa D70/80mm mini)

- Câble D7mm = 11.2 x 7 = 78mm (réa D80/90mm mini)

- Câble D8mm = c'est déjà bien balaise pour cet usage.

Dans tous les cas, un contrôle périodique de l'usure du câble est nécessaire.

Bilan,

réa inox pour l'accastillage à moins de 10€ (acheté sur le même site que le ridoir à chape). Solution très économique qui m'a permis de tester l'outil, mais qu'on se le dise, ce sera non durable, car non adapté au levage intensif. En restant objectif, ben ça fonctionne quand même bien ! Je ne me fais ce pendant aucune illusion sur la durée de vie du réa avec cet axe fait maison.

Parlons-en justement.

Un réa sans axe, c'est comme un trinqueballe sans roues, ça ne tient pas trop la route...

Tout bricoleur qui se respecte doit présenter son plus beau système low cost, alors j'ai fait cette pièce d'une ingénierie et d'une précision extrême (surtout extrêmement à la va-vite et sans notice).

Mode d'emploi,

un bout de fer plat plié à 90° et percé en D12mm pour recevoir un boulon à filetage partiel D14mm (trouvé dans la boîte à récup) qui sera soudé. J'ai mis ce boulon dans le mandrin de la perceuse pour une réduction de diamètre au disque flap, un grand moment d'usinage de précision ! J'ai quand même pris la peine d'y passer un coup de toile émeri, sans avoir la patience de retrouver une surface lisse. C'est avec grande empathie que j'ai sorti la meilleure graisse que j'avais en stock (condition extrême pour roulements et axes exigent), sans ça la bague en bronze allait prendre double peine...

J'ai aussi placé deux grosses rondelles pour limiter le flottement du réa sur l'axe.

Pour éviter que le câble ne sorte de la gorge (il reste un peu rigide), j'ai fait cette butée haute qui fonctionne bien, donc j'ai voulu placer une bande "anti-frottement" pour limiter l'usure du câble contre le fer (un bout de cale 2mm noire collée au Sika), complètement illusoire... les frottements successifs l'ont détérioré rapidement.

J'ai pensé qu'un bout de chambre à air placé dans la gorge de la poulie aiderait à limiter les frictions entre métaux... dans la pratique la charge est-telle que le câble finit pas cisailler le plastique.

Pour retirer l'ensemble du bras, il suffit de dévisser l'écrou.

Pour un premier test, ça fait le job et ça n'a rien coûté.

Pour le moment mon cerveau préfère rester dans le déni d'une usure prématurée du réa à plus ou moins long terme

En attendant une évolution future plus qualitative.

V2 en préparation, il fallait bien s'y pencher !

Prochaines modifs', réa D80/100 pour fortes charges avec câble 7mm, bagué bronze (ou sur roulement). Le tout supporté par un axe en acier trempé à graissage manuel, ça fait déjà plus sérieux dit comme ça !

Bras de poulie à adapter au nouveau réa.

Là, je regrette de ne pas avoir un tour à métaux vu le prix d'un réa plus qualitatif avec son axe...

J'ai aussi une poulie moteur du bon diamètre qui traine dans le bac à pièce. L’alésage peut être réusiné pour y placer un roulement avec un axe sur mesure, à étudier.

Des idées et/ou suggestions ? Vous êtes usineur/tourneur et disposez d'un tour à métaux ? Les commentaires sont en bas, ça aidera les prochains !

Les accésoires.

Plusieurs accessoires simples d'installation pour le rendre fonctionnel :

- Un crochet de chaine. Tiré d'un fer à béton recourbé pour éviter tous glissements.

- Une chaine. Elle permettra le maintien de la pièce à soulever.

Les maillons facilitent le réglage de hauteur suivant les sections à maintenir. Elle mesure 1140mm de longueur avec 46 maillons de D5mm. J'en ai une autre plus longue pour d'autres sections, à vous de déterminer vos longueurs.

- Une poignet. Pour le transport à vide comme pour servir d'ancrage.

C'est une tige filetée inox D18mm pour 360mm de longueur recouverte de deux bouts de tuyau d’arrosage. Les deux écrous de gauche sont soudés à la tige tandis que ceux de droite restent démontables pour enlever la poignet. On pourra disposer du perçage dans le bras (D18mm) pour l'installation d'une rallonge, boule d'attelage, ou autres dispositifs d'ancrages. Il est toujours possible de réaliser un deuxième perçage pour la reprise des efforts.

- Une butée pour la base du treuil. Trois fers plats soudés, les deux premiers font pile l'épaisseur de la base du treuil, le dernier est décalé pour passer au-dessus de cette base et bloquer tous mouvements vers l'avant. À l'arrière du treuil, une bride de fixation l'ancre solidement au bras du trinquebale, la bride plate en contact avec les deux écrous est à remplacer par un fer plat de plus forte épaisseur, sinon elle va plier au serrage.

- Le crochet est à 940mm du bout du bras.

- La bride arrière à 1300mm.

- La poignet à 1650mm.

- Le bras mesure 1700mm au total.

On verra dans le prochain article qu'il faudra bien choisir son treuil, celui-ci ne sera pas adapté à tous les levages.

Et maintenant, qu' est ce qu'on lève ?

Beaucoup de bois !

Mais des bois dont la force n'est point supérieure au pouvoir du treuil, fabuleusement magique fût-il.

On sera amené à déplacer des bois secs sciés, comme des bois de brin fraichement coupés.

Selon l’essence, l’humidité du bois dans l’arbre sur pied peut varier entre 60 et 200 %. Une fois coupé, l'eau libre contenue dans les cellules du bois sera la première à sortir, on parle alors de ressuyage.

L'eau liée quant à elle, s'évaporera pendant la seconde phase de séchage à l'air ou sous atmosphère contrôlée.

Déterminer précisément la masse volumique et le poids d'une pièce de bois ou d'un arbre sur pieds n'est pas chose facile. Pour une même essence, la masse volumique varie en fonction de son âge, de sa zone géographique, de la qualité de son bois, du climat et bien sûr de son taux d'humidité.

Pourquoi un article sur le sujet ?

Parce qu'il sera ensuite plus simple de déterminer ses besoins de levage en choisissant un treuil adapté !

Un artisan, comme un particulier, aura des attentes différentes :

- S'il travaille principalement des résineux secs.

- Ou bien des feuillus secs ou frais de sciage.

- Il peut aussi travailler plusieurs essences de bois résineux et feuillus.

- Il peut réaliser l'abatage et le débardage lui-même.

, Etc.

Pas de précipitation !

Il faut d'abord estimer la masse de ce que l'on veut envoyer en l'air, non ?

Ci-dessous, une liste non exhaustive des essences des bois feuillus et résineux européens. La masse volumique moyenne est exprimée en kg/m3 à 12% d'humidité. Vous trouverez plus d'information dans le Le Guide des Essences de Bois, d'Yves Benoit téléchargeable en PDF, deuxième édition (l'ancienne).

Masse volumique à 12% (kg/m3) :

- Chêne chevelu 800

- Robinier 750

- Frêne 720

- Chênes 710

- Hêtre 680

- Noyer 660

- Orme 640

- Érable sycomore 630

- Châtaignier 620

- Merisier 610

- Mélèze 600

- Platane 600

- Cerisier 600

- Bouleau 630

- Pin laricio 550

- Douglas 540

- Pin sylvestre 530

- Pin maritime 510

- Aulne 530

- Pin maritime 510

- Peupliers 460

- Épicéa 450

- Sapin 450

- Abies grandis 420

- Cèdre de l'Atlas 420

- Pin weymouth 400

- Séquoia 400

- Tilleul 400

- Western red cedar 370

Comment utiliser cette liste en lien avec le taux d'humidité ?

Pour un résultat très approximatif et peu fiable, calculez le volume du bois et touchez-le avec la paume de la main ! Un bois sec ou frais de sciage se ressent. On ne pourra qu'estimer suivant son propre ressenti l’humidité de surface.

Il est préférable d'investir dans un humidimètre.

Trois technologies existent avec chacune leurs avantages et inconvénients, un bon humidimètre doit être correctement étalonné et pouvoir réaliser une mesure en profondeur (invasive ou non), il sera préférable d'avoir une plage de détection large. On gardera en tête que ces mesures sont relatives.

On trouvera sur le marché des humidimètres :

- Résistifs (invasifs)

- Capacitif (non invasifs)

- radio-fréquence (non invasifs) Aide au choix

Vous avez trouvé le vôtre ? Parfait !

Calculer la masse à soulever en 4 étapes (ou du moins, l'estimer) :

Ceci est ma méthode et non LA méthode. Des résultats plus précis seront obtenus par l'étude de plusieurs échantillons séchés puis pesés. Si vous décelez une coquille, merci de partager vos connaissances et leurs sources. On s'endormira moins bête.

1ʳᵉ étape, mesurez le taux d'humidité :

1 - Réaliser 2 à 4 mesures sur la pièce de bois (sur les abouts, les faces ou sous l'écorce).

2 - Faire une moyenne de ces résultats.

On obtient le taux d'humidité moyen du bois (en %).

2ᵉ étape, ajustez le taux d'humidité :

1 - Rechercher dans la liste plus haut la masse volumique à 12% de l'essence qui sera levée.

2 - Soustraire les 12% au taux d'humidité moyen trouvé (en %)

3 - Multiplier la masse volumique de l'essence à 12% par la différence des termes précédents (on obtient un pourcentage de masse volumique en kg/m3)

4 - Ajouter cette valeur en kg/m3, à la masse volumique de l'essence à 12%.

On obtient une masse volumique plus "proche" de la réalité.

3ᵉ étape, calculez le volume :

1 - Pour les sections sciées, multiplier la longueur de la pièce X la largeur X sa retombée (tout en mètre).

2 - Pour les bois de brins, idem, on s'adaptera aux courbures et aux différences de sections.

3 - Pour les grumes et les branches,

3.1 - à l'aide d'un compas forestier (ou à l'œil avec un mètre à ruban), mesurer le diamètre à 1.3m environ de la base de la grume, du fût ou de la branche et appliquer la formule :

Ve (volume estimatif en m3) = (Pi/4) D² x H ou D (diamètre) et H (hauteur).

3.2 - OU, à l'aide d'un ruban non extensible, mesurer la circonférence à 1.3m environ de la base de la grume ou du fût et appliquer la formule :

Ve (volume estimatif en m3) = (C²/4 Pi) x H ou C (circonférence)

On obtient le cubage.

Dernière étape, calculez la masse :

1 - Multiplier la masse volumique de l'essence trouvée dans l’étape 2 (en kg/m3) par le cubage (en m3).

On obtient le poids estimé à lever ! (en kg)

Exemple :

Le scieur dépose devant l'atelier sa livraison de bois, dans le lot, il faudra rentrer une poutre porteuse en chêne :

- Section 30 x 15 x 600cm.

- Moyenne du taux d'humidité dans les bois mesurée avec l'humidimètre = 25%.

- Masse volumique moyenne du chêne à 12% = 710 kg/m3

Déterminer le volume de la poutre, 0.3m x 0.15m x 6m = 0.27 m³

Calculer le taux d'humidité, 25% (réel mesuré) - 12% (moyenne du tableau) = 13 % de différence

13% de 710kg/m3 = 0.13 x 710 = 92.3 kg/m3

710 + 92.3 = 802.3 kg/m3

Masse volumique avec une moyenne de 25% mesuré avec l'humidimètre = 802.3 kg/m3

Calculer le poids de la poutre :

0.27 m³ x 802.3kg/m3 = environ 217 kg

Ça, c'est pour la partie théorique, avec un peu de pratique, on arrive à estimer si le bois à soulever sera hors capacité du treuil et/ou de l'outil.

Vous n'avez peut-être pas d'humidimètre ou vous ne souhaitez pas investir dans un tel appareil ?

Demandez à votre scieur ou votre fournisseur s'il peut effectuer une mesure pour vous ou vous prêter son appareil.

Treuiller avec entrain permet de Trimballer Tout ce qui Traîne (ou presque)

(Après ce titre racoleur qui fait honneur à la devise des 4 T, pour garder la santé !).

Parlons un peu de cette fabuleuse invention, fabuleusement simple !

Un petit dicton sorti de la caisse à outils,

Mieux vaut quelques tours de manivelle qu'un vilain tour de rein !

Un treuil, ça reste abordable et ne demande que la force des bras pour fonctionner. Il faudra cependant bien le choisir pour révéler pleinement la force qui sommeille en lui. On verra plus tard qu'il sera possible de le doper un peu pour faire évoluer sa force...

Il doit être CE.

Les treuils à manivelle, comme tous les autres procédés de levage manuel, sont encadrés par la norme EN13157 A1 de 2009 qui remplace l'ancienne EN13157. Tous les treuils ne répondent pas aux exigences de sécurités actuelles et parfois certains fabricants se délivrent eux-mêmes ou via d'autres organismes une étiquette CE.

- Pour les entreprises avec des salariés, la question ne se pose même pas.

- Pour les particuliers, ce sera votre responsabilité en cas de pépin.

Pour qu'ils soient utilisés en levage (traction sur un plan vertical ou horizontal), les treuils à tambour doivent être autofreinés, les treuils à cliquet simple sont interdits.

Chaque treuil est défini en fonction d’un diamètre de câble adapté à sa capacité. Pour un usage optimum du treuil, il est recommandé d’utiliser le câble préconisé. Un câble de diamètre proche peut être éventuellement utilisé. Sa capacité et la sécurité peuvent-être affectées, demandez au fabricant.

(source treuil Goliath)

On retrouvera le plus souvent 4 caractéristiques importantes pour le choix d'un treuil :

- la capacité de charge roulante avec une pente de 20% (en kg)

- la valeur théorique de première couche (en kg)

- la valeur d'usage de dernière couche (en kg)

- le rapport de démultiplication

- le diamètre de câble

Le treuil présent ci-dessous sera remplacé par un autre modèle, avec une charge autorisée en première couche de 900 kg minimum (on va y venir). Il disposera aussi d'un carter intégral sur l'engrenage. Sa force ne rivalise pas avec certaines méchantes pièces en feuillus ou les vilains bois de brin croisés en lisières de forêt. Dans ces derniers cas, il trouvera mieux sa place à la traction des charges roulantes comme des petits débardages en pente par exemple.

Les tout premier test d'après fabrication avec un petit poteau en 15x15cm (la taille du poteau est ridicule par rapport à l'outil !).

Treuiller en conscience.

Comment ça fonctionne ?

Comme un cycliste en montée !

Pour suer le moins possible, il se mettra sur le plus petit plateau et le plus grand pignon (en vitesse 1), il obtient un avantage mécanique, mais devra en contrepartie donner plus de coups de pédales pour parcourir la même distance.

C'est un engrenage (ou un braquet en cyclisme) qui nous offre un rapport de transmission. On pourra gagner en couple, ou prendre de la vitesse.

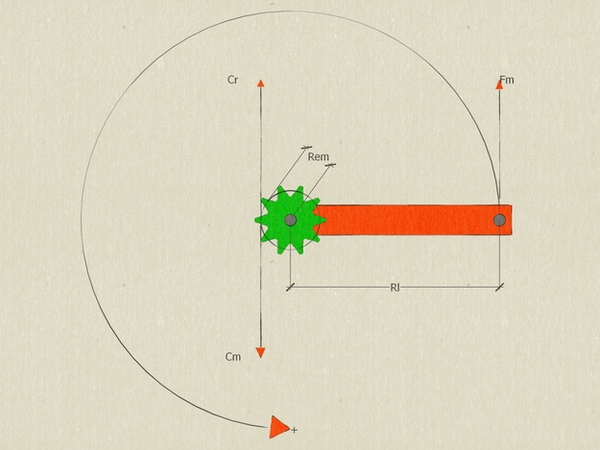

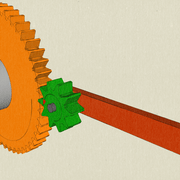

Dans un treuil, on observe quatre moments mécaniques d'ont trois nous donnent un avantage.

Premier moment,

C'est l'effort du levier sur le pignon d'entrée.

Fm = Force motrice

Rl = rayon levier

Rem = rayon d'entrée moteur

Cr ou Fr = couple résistant ou force résistante (l'action de la charge à soulever exercée sur la roue dentée entraînée en orange)

Cm = couple moteur

Fr = Force résistante (la masse de la charge à soulever)

Cm = Fm x Rl

Cr = Fr x Re

Fr/Fm = Rl/Rem

Exemple : pour une longueur de levier de 17cm et un diamètre d'engrenage moteur de 5cm :

On prendra pour cet exemple le **diamètre primitif du pignon et de la roue dentée* (et non le diamètre de tête), c'est là où se concentrent les efforts.

Rl/Rem = 17/2.5 = 6.8 OU Dl/De = 34/5 = 6.8

donc Fr = 6.8 x Fm

On obtient le premier avantage mécanique.

Le rayon levier (Rl) tournera plus vite que le rayon du pignon (Rem), le pignon (en vert) transfère un couple supérieur à la roue dentée (en orange)

Deuxième moment,

C'est l'effort du pignon d’entrée (vert) sur la roue dentée de sortie (orange).

- Le pignon d'entrée à 10 dents

- La roue dentée à 50 dents

- De = diamètre d'entrée

- Ds = diamètre de sortie

- Ze = nombre de dents d'entrée

- Zs = nombre de dents de sortie

Rs/e = De/Ds = Ze/Zs = 10/50 = 0.2 (rapport de réduction)

- si R > 1 ----> il y a multiplication de la vitesse

- si R = 1 ----> la transmission est simple

- si R < 1 ----> il y a réduction de la vitesse (la transmission est démultipliée)

Le sens de rotation de la roue dentée change. Le pignon d'entrée tournera plus vite que la roue d'entée de sortie, on obtient un second avantage mécanique avec un gain de couple.

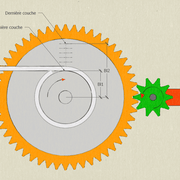

Troisième moment,

C'est l'action de la roue d'entée (orange) sur le tambour du treuil qui enroule le câble.

Si De = 20cm (diamètre primitif roue dentée) et Ds = 8cm (diamètre primitif du tambour)

De/Ds = 20/8 = 2.5

2.5 > 1 = multiplication de la vitesse.

Il n'y a pas de gain de couple.

Quatrième moment,

Notion de première et dernière couche sur le tambour enrouleur, quésaco ?

Ce sont deux valeurs déterminantes pour choisir un treuil, elles ne sont pas toujours présentent au moment de l'achat. Si l'on devait en garder une seule, ce serait la valeur de dernière couche.

Un treuil qui respecte la norme EN13157 A1 est conçu pour donner une capacité de charge avec un effort sur la manivelle de 25kg maximum en première et dernière couche. Il est recommandé de se rapprocher d'un effort à 12kg maxi de capacité nominale, ce qui diminue la capacité d'usage d'environ 50%.

Pourquoi définir une valeur de première et dernière couche ?

La force de levage maxi du treuil dépend du niveau d’enroulement du câble sur la bobine. L’effort mécanique augmente proportionnellement suivant l’enroulement du câble sur le tambour. En d’autres termes, plus on lève la charge, plus l’effort transmis est important, réduisant d’autant la capacité du treuil.

La première couche (diamètre primitif de la bobine), c'est le niveau minimal de remplissage du tambour, la force de traction du treuil est maximale et l'enroulement plus lent (à noter qu'il faut à minima 1m de câble enroulé pour commencer le levage en sécurité). Plus on se rapproche de cette valeur et plus l'on obtiendra un avantage mécanique.

La dernière couche (bobine pleine), la hauteur de câble enroulé augmente dans le tambour pour se rapprocher de la valeur de dernière couche. On perd du couple, l’effort sur la manivelle sera plus important, mais le levage plus rapide.

Cette dernière sera le moment le plus défavorable. Cette valeur d'usage sera la plus importante dans le choix d'un treuil.

(source treuil Goliath)

Conclusion,

Si le rayon levier Rl > au rayon du pignon d'entrée Re = 1ᵉʳ avantage mécanique.

Si le Nb de dents pignon d'entrée < à Nb de dents de la roue dentée de sortie = 2ᵉ avantage.

Si le diamètre de câble enrouler autour du tambour est égal au diamètre minimal de câble enroulé pour le levage (+ 1m pour la sécurité) ET < à la dernière couche = 3ᵉ avantage mécanique.

Cette présentation d'un engrenage n'est pas représentative d'un treuil plus complexe à doubles engrenages. Elle est là uniquement pour comprendre le fonctionnement d'un treuil basique. Les treuils manuels seront limités en couple. Les treuils motorisés et/ou à couronne dentée, ou à engrenage planétaire, délivrent une force de levage supérieure.

Cette vulgarisation permettra ensuite d'apporter des améliorations abordables pour augmenter la force de levage, la polyvalence de l'outil et l'autonomie.

Nous allons découvrir ça dans le prochain article !

Treuiller pour démultiplier toujours plus fort.

C'est le moment de réveiller la force !

Doit-on prendre sys-té-ma-ti-que-ment le treuil le plus bodybuildé et lâcher un gros billet pour palier à toutes les situations ? Oui et non, rien ne sert d'avoir un énorme machin si l'on ne sait pas s'en servir...

3 méthodes simples pour un système simple :

La première,

La plus facile et la moins onéreuse, consiste à ne conserver que la longueur de câble nécessaire au levage + une longueur d'un mètre pour la sécurité.

Les treuils sont généralement fournis avec une longueur de 10m de câble et parfois plus. En réduisant le nombre de mètres linéaires de câble à enrouler, on se rapprochera de la valeur théorique de première couche évoquée plus haut, ce qui nous donnera un avantage mécanique au levage.

Il peut être utile de commander le treuil seul, pour ensuite prévoir un câble sur mesure.

La deuxième,

Consiste à réaliser un bras de levier plus long. Si l'on augmente sa longueur, on augmente le couple exercé sur le pignon d'entrée, etc. L'effort à exercer sur la manivelle sera encore réduit.

Préférez créer un nouveau levier que modifier l'existant (garantie).

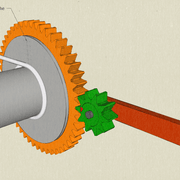

La dernière,

Plus évoluée, consiste à allier la force du treuil (bras de levier + engrenage), avec un mouflage simple à une poulie mobile. Ici, le gain est indéniable !

Voici l'exemple d'un système treuil + poulie mobile.

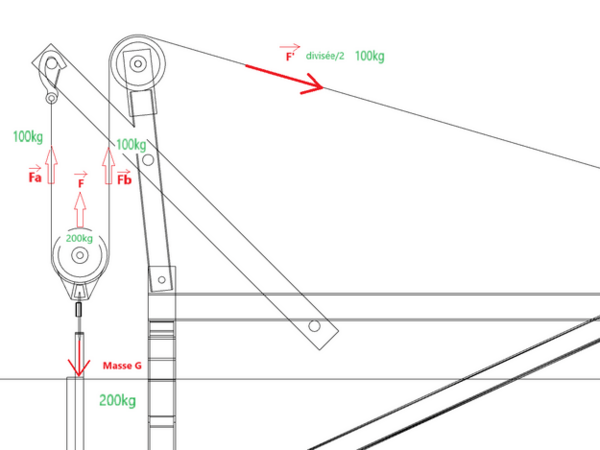

Ici, une poulie fixe montée sur le bras, avec une poulie mobile qui soulève la charge. On diminue l'effort de levage à exercer et la contrainte sur le bras de la poulie fixe par deux, mais on devra tirer deux fois plus de câbles pour hisser la charge.

On observe que la Force G (la masse de la poutre) = Fa + Fb,

La traction sur chaque brin de câble sera de G/2, donc F'= G/2.

Pour faire simple, dans tout mouflage à l'aide d'une poulie mobile, il suffit de compter le nombre de brins qui lui sont connectés (câble ou corde) pour en déterminer la démultiplication.

Je schématise ici uniquement la démultiplication théorique.

La démultiplication réelle tient compte du rendement des réas, du diamètre du câble et des frottements. Pour conserver un bon rendement et une longueur de câble limité, on aura tout intérêt à rester sur un mouflage simple à deux brins.

J'ai pour le moment cette solution en tête.

Mes critères sont :

- Facile et rapide à démonter, ici un axe fixe (celui qui sert d'ancrage au crochet de câble) et les deux autres amovibles.

- Facile à adapter sur le bras, juste un perçage à réaliser. Pour la réalisation, deux fers plats suffisent.

Quelques points à respecter :

- Le diamètre du réa de la poulie mobile doit être compatible avec le diamètre du câble et à la charge à soulever.

- L'axe d'ancrage du crochet de câble doit être suffisamment haut pour permettre une hauteur de levage suffisante (hauteur de la poulie mobile + mousqueton + élingue à prendre en compte).

- Le câble doit pouvoir passer entre les deux fers plats.

- Les deux brins de câbles doivent être le plus parallèles possible pour bien transmettre les efforts.

Avec les différentes positions de levage.

Ici la chaîne et le ridoir à chappe n'ont pas été représentés. Ils sont néanmoins indispensables pour lever et maintenir la charge !

Maintenant que vous savez comment faire évoluer le système, n'hésitez pas à combiner les gains !

Les finitions, finissons-en!

Mise en peinture.

Dison que pour cette partie, ce fût une succession d'expériences (et de moindre coût) !

J'ai voulu tester une marque de convertisseur de rouille (c'est le revêtement noir) pour les parties les plus abimées ou exposées, je n'ai pas de retours à faire pour le moment.

Pour le châssis, j'ai utilisé une bombe de galva à froid (en deux couches) pour tester, ça part difficilement à l'ongle, mais ça ne vaudra jamais un traitement dans un bain de galva chaud, à voir dans le temps.

J'ai voulu mettre une passe de Rustol métal en complément, c'était pas l'idée du siècle... Il me semble que c'est un produit plus indiqué sur métaux brut ou en adjuvant de peinture. Du coup ça tient, mais ce n’est clairement pas résistant aux chocs.

Je ne suis pas fan des couleurs ternes et du brillant. Disons que j'avais ça sous la main, le métal est protégé des intempéries, c'est l'essentiel ! Le jour où j'en aurais marre, ça finira en ravalement de façade à la MTN94 (Montana).

Si vous avez testé des peintures métal qui tiennent la route, ça m'intéresse !

Remontage !

C'est le moment plaisir après un bon entretient. Les éléments sont réassemblés et graissés généreusement. Le parallélisme a été contrôlé avant la mise en peinture.

Que dire de plus ?

Ça roule et ça roule bien même ! C'est un premier modèle qui sera transformé et amélioré.

Je compte le malmener un peu pour tester ses limites !

Toujours dans le respect de la mécanique...

Qu'on se le dise !

Il faut voir ce pas à pas comme un endroit où chacun(une) pourra venir y dénicher des infos de-ci, de-là, il ne se veut pas être LE pas à pas sur le sujet. Pompez, transformez, améliorez et partagez à votre guise pour que ce soit utile au plus grand nombre, il se pourrait même que je siphonne à mon tour vos idées et vous remercie par avance de les partager si vous le souhaitez. C'est un cercle vertueux, non ?

Je n'ai volontairement pas fourni un plan plus détaillé, peux être parce qu'il n'y a pas de plan plus détaillé et peut-être aussi par ce que c'est un outil fait pour mes besoins qui ne pourra répondre à toutes les exigences. Si besoin est, il peut être créé à l'occasion.

Trinqueballez bien ! À bientôt pour les prochaines (r)évolutions.

Réa V2, amélioration express !

Quoi de mieux qu'une livraison de chêne pour prendre de bonnes résolutions ?

J'ai deux demi-fermes et un pan de bois à tailler prochainement, 2.5 m³ de chêne arrivent à l'atelier et le reste en douglas du coin part sur chantier. Le bois est mis à labris dans la foulée.

J'ai eu le temps d'observer le palonnier improvisé du grutier et son tour de pince. J'ai aussi fermé les yeux sur l'état des élingues...

Je n'ai pas voulu rentrer tout ça avec l'ancien réa (plus petit), j'ai préféré emprunter cette poulie avec support fixe pour extraire le réa bagué bronze en diamètre 65/80 mm qui est compatible avec le câble du treuil, ça m'a permis de limiter l'usure et d'augmenter le rendement de levage.

Modification du bras de poulie fixe.

Ce nouveau réa, plus large, demande quelques adaptations rapides pour que l'axe et les perçages soient alignés sans frotter le bras. Un coup de disque à meuler et le tour est joué.

Perçage au nouveau diamètre.

Remontage.

Un petit graissage et tout vient s'emboîter parfaitement. La largeur du réa est idéale, ce qui a amené peu de modifications.

Avec ce nouveau réa de plus grand diamètre, le levage est un peu plus fluide et j'y mets déjà moins d'efforts, même si les grosses pièces de feuillus en demandent trop pour ce modèle de treuil.

Le bras de poulie fixe définitif est en préparation, avec un nouveau réa et un nouveau treuil plus qualitatif, ce sera la prochaine évolution.

Parlons un peu stockage.

Ce n'est pas la première chose à laquelle j'avais pensé au moment de la conception, les dimensions et l'encombrement de l'outil deviennent un atout majeur pour stocker les bois. Il devient possible d’empiler quatre hauteurs de poteaux en 20 x 20 cm sur deux rangées, un gain de temps et d'espace très appréciable, et ce, sans avoir à forcer de trop !

Pour rappel, la dimension des roues permet de franchir aisément les chantiers (pièces de bois posés au sol et servant au stockage des bois d’œuvre). Pour faciliter encore le passage à pleine charge, on pourra disposer d'autres bois pour créer une microrampe. L'inertie de l'ensemble en déplacement fait le reste.

Des nouveaux venus dans l'aventure.

Un nouveau treuil !

Une évolution majeure pour être plus en cohérence avec les dimensions de l'outil, j'ai choisi la marque Goliath qui est spécialisée dans le domaine. J'avais déjà testé le modèle 12AFP par le passé, c'est ce modèle que je voulais initialement installer sur l'outil.

- 8AFD = 270 kg de valeur d'usage en dernière couche. Le boitier sera aussi plus compact et moins lourd.

- 12AFD = 490 kg de valeur d'usage en dernière couche. C'est suffisant pour la plupart des sections de charpente.

- 20AFD = 650 kg de valeur d'usage en dernière couche.

Les deux derniers modèles seront plus polyvalents pour manutentionner des bois verts plus lourds ou même plusieurs pièces de charpente à la fois. Ça permet d'éviter les aller-retour et d'avoir aussi un effort à fournir sur la poignée moins important, ce qui n'est pas négligeable.

Le modèle 8 et 12 AFD sont équipés d'une roue dentée protégée, tandis que le modèle 20AFD intègre une couronne dentée qui offre une démultiplication supérieure.

C'est ce dernier modèle qui équipe maintenant l'outil. J'ai eu la chance de le trouver à un très bon prix. Pour tirer, sa tire fort... au point d'envisager des renforts.

Une corde pour le treuil.

Diamètre 8 mm (compatible avec le treuil, câble de 8 mm), 10 ml, 3600 kg rupture. Bonne résistance à la traction avec un fourreau de corde en Dyneema sur les deux épissures.

Pour plusieurs raisons et non des moindres :

- Sécurité, car avec un câble, on peut vite se blesser avec les brins d'acier (gants obligatoires).

- Pas de coup de fouet en cas de rupture.

- Légèreté

- Souplesse

- Enroulement facilité sur le tambour.

- Compatibilités avec les accessoires de levage à la corde.

- Réparable (avec des aiguilles à épisser)

Si je veux plus tard l'utiliser en mouflage, je peux prendre une poulie à flasques mobiles de mon équipement. Elles sont compatibles pour un diamètre de corde de 16 mm maxi, soit le même diamètre que les deux épissures de la corde pour treuil  .

.

L'adaptation sur le tambour à câble est moins évidente, mais ça se fait. Si l'on décide de raccourcir la corde, laisser toujours un mètre enroulé pour la sécurité.

Elle a de nombreux atouts dans son sac, il n'y a que la résistance à l'usure qui peut lui faire défaut. Je verrai à l'usage.

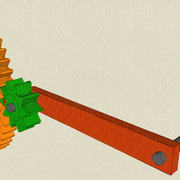

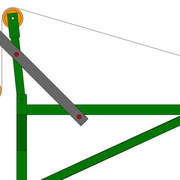

Nouveau bras de poulie.

La capacité du treuil va évoluer en même temps que le diamètre du réa. Ce nouveau réa (qui n'est pas celui présent sur les photos) va accueillir la corde de diamètre 8 mm.

Ce nouveau bras est rehaussé de 10 cm pour gagner en hauteur de levage, il est toujours percé en D12 mm pour s'adapter à l'existant et découpé dans la chute de tube en 30 x 50 x 3 mm qui a servi à la fourche. Je conserve l'autre bras au besoin.

J’avance pour le moment sans plan précis, au fur et à mesure que les nouveaux éléments arrivent. La cotation du nouveau réa (pas celui des photos) se trouve chez le vendeur, ce qui permet de ne pas avancer trop à l'aveugle et d'anticiper les pièces à commander.

Étant plus épais que le précédent, il ne passe pas entre les deux pattes d'origines que j'avais dû plier un peu pour limiter le jeu.

La massette m'a permis de retrouver une ouverture correcte, j'ai aussi meulé légèrement les soudures intérieures pour éviter tout contact avec le bras. Un des côtés est arrondi pour permettre la rotation sur l'axe et la base est légèrement aplatie pour faciliter l'insertion, ça passe juste sans jeux.

Après avoir un peu violenté l'acier, je lui ai passé un coup de bombe galva pour panser les blessures.

Ancrage du ridoir à chape au bras.

J'en profite pour détailler un peu mieux ces étapes. Les éléments sont découpés dans le fer plat en 50 x 6 mm utilisé pour renforcer la fourche (Les barres sont vendues par 6m).

Pour l'ancrage du ridoir à chape sur le bras, même procédé. Deux fers plats percés ensemble, puis soudés.

Une fois l'ancrage mis en forme, le bras est placé d'équerre pour pouvoir souder la pièce en place, position du ridoir replié.

Réalisation du support de poulie fixe.

Toujours avec les chutes de fer plat en 50 x 6 mm.

Pour le moment les pièces sont uniquement pointées pour pouvoir modifier au besoin. Deux épaisseurs sont rajoutées pour permettre l'insertion de deux rondelles larges.

Les trous d'axes seront percés à la perceuse à colonne.

Installation et amélioration du réa.

Quand on utilise un câble ou une corde sur un réa, la gorge de celui-ci est souvent peu profonde pour guider correctement le câble (ou la corde), il faut souvent le replacer.

J'ai choisi d'y installer ces deux rondelles larges en 140 mm et 5 mm d'épaisseur pour avoir un bon maintien. J'ai voulu du métal et pas du bois pour tendre vers un "contre poids", j'aimerais délester un peu l'arrière du trinqueballe.

Sur la dernière photo, on aperçoit l'entretoise en acier trempé qui tourne dans la bague en bronze du réa et sur la partie lisse du boulon D12 mm, classe 12.9.

Je positionne à l'œil la position de l'axe avant d'aller percer.

Après assemblage, le réa tourne bien sûr l'axe, j'ai simplement intercalé deux rondelles larges entre les deux rondelles en 140 mm et le bras pour supprimer le jeu latéral.

Voici l'ensemble remonté, ce bras accueillera bientôt un nouveau réa de plus grand diamètre.

Maintenant, je peux lever fort... la saison d'hiver est bien là, en cette saison ce n’est pas le bois qui manque à débarder, ça va barder !

Ce pas à pas présente un projet en cours de réalisation.

Discussions

Pour en avoir utilise, je peux suggerer une amelioration simple qui consiste a avoir un 2nd timon en forme de T (avec ou sans rotule d'accrochage pour un micro tracteur ou autre ) a sangler en bout de poutre. C'est ainsi encore plus facile a manoeuvrer seul ou a 2, yc pour les grandes longueurs

Les suggestions sont bienvenues!

J'ai réfléchi à cette option, mais pour des troncs cours (4m environ) et avec une extension du bras.

La poignée est une grosse tige filetée qui reste amovible, au besoin je penssais persser un deuxième trou dans le bras du trinqueballe pour pouvoir y boulonner ce timon.

L'idée du timon déporté et sanglé en bout de poutre est pas mal pour de grandes longueurs.

Pour le moment je l'utilise sur chantier et a l'atelier sans avoir besoin de tracter sur de grandes distances, je crois que ça me vas bien de ne pas avoir recours à un engin motorisé pour cette partie.

Par exemple, sur la photo de couverture, la personne en premier plan ne fait que guider le poteau. C'est le collègue qui est le plus au fond qui tracte la charge sans effort via un mouflage basique X2.

Par contre en débardage, c'est une bonne option! Ça reste aussi possible avec un cheval de trait.

La suite, la suite, la suite !!

Ça arrive !

BRAVO!

tu es un Hérault

Ahah, Héraultai seulement!

Bon, je vais de ce pas me fabriquer une caravane pour pouvoir la démonter et récupérer les roues!

Blague à part, si tu trouves une réf qui peut convenir, n'hésite pas à la partager ici, ce sera plus léger à manutentionner. Moi je n'ai pas trouvé et ai lâché l'affaire rapidement. Ça m'arrange aussi de ne plus avoir cette caravane sur le terrain de mon voisin ! L'avantage, c'est que c'est plutôt costaud et plug and play. Pour le moment ça ne bronche pas.

passer voir les casses du coin et expliquer la donne, il doivent voir des trucs passer entre remorques carlo et autres

perso j'ai des roues de porte charges qui traines, je crois que je vais tenter avec ca, métal pour la fourche et bois pour les grandes longueurs

très bonne option la casse. On y trouve plein de merveille.

Sur un essieu de fiat 500, rien a decouper, c'est boulonnee et les roues sont plutot de la taille "ideale"

dBPs le bras de fusée est boulonné à l'essieu ? Pour quel modèle, fiat 500 des années 70 ?

Oui si je me souvient bien, sur les anciennes

dBPs ok, merci!

CoB34 Sur Youtube ou pinterest chercher Log arch.

youtu.be/-PSvBr6VlHg

En plus stocke en vertical cela ne prend pas enormement de place

dBPs oui merci, j'ai aussi fouillé le net anglophone.

Cette version de trinqueballe n'utilise que le bras de levier pour soulever la charge, ça reste simple, efficace, léger et peu couteux. Voir le lien que j'ai partagé dans cette question. Personnellement je préfère la version avec treuil car elle offre plus de polyvalence sur chantier (comme tirer une ou plusieurs charge(s) avec un point d'ancrage quelconque par exemple)

Bravo pour la réalisation, ça donne envie d'avoir la même chose.

A propos des roulements de roue, la récupération est une super idée, donc dans ce cas ce qu'on a est le bon choix . Mais si quelqu'un d'autre souhaite faire un mécanisme du même genre en devant trouver son matériel, alors il existe des roulements de roue automobile avec une bride à boulonner côté châssis, et un moyeu tout prêt à recevoir une roue de l'autre. L'interface mécanique est donc très simple pour bricoler soi même.

. Mais si quelqu'un d'autre souhaite faire un mécanisme du même genre en devant trouver son matériel, alors il existe des roulements de roue automobile avec une bride à boulonner côté châssis, et un moyeu tout prêt à recevoir une roue de l'autre. L'interface mécanique est donc très simple pour bricoler soi même.

On en trouve sur de plus en plus de véhicules divers, voire en neuf pour des prix pas forcément exagérés (j'ai pris n'importe quels exemples ci-dessous). Ca existe:

Pour roues non-motrices. C'est l'idéal pour une remorque, car le moyeu inclut un bouterollage (un bourrelet formé qui "ferme" le moyeu après qu'il ait été inséré dans le roulement) qui précharge le roulement par lui même. Ce que ça veut dire en français est qu'il n'y a rien d'autre à faire que boulonner ce système sur un châssis. ca se reconnait par le fait que moyeu n'est pas "troué" avec des cannelures, et par le "bourrelet" de bouterollage qui serre le roulement par l'intérieur, cf la vue en coupe à ce lien : auto-doc.fr/ri...skaAq2JEALw_wcB

Pour roues motrices. Pas l'idéal pour faire une remorque car le roulement est prévu pour être préchargé via la transmission que l'on serre. Ca n'est pas à écarter en récupération pour autant. Si quelqu'un en récupère un de ce type, alors il faut mettre un boulon qui serre le roulement par l'intérieur en lieu et place de la transmission. Sans cela le roulement ne sera pas préchargé et va vite être détruit. On en revient alors au cas précédent où il n'y a qu'à boulonner chaque interface côté roue et côté châssis. Ca se reconnaît parce qu'il y a un "trou" cannelé au centre du roulement, et pas de bourrelet. (NB : il existe aussi des roulements avec transmission, mais préchargés par un bouterollage. Il doit y avoir ce bourrelet de moyeu qui "appuie" sur la bague du roulement côté intérieur, en ce cas rien à faire, il y a un trou pour la transmission qui ne nous intéresse pas). Voici un exemple (sans précharge par bouterollage, donc nécessitant un boulon à l'intérieur du moyeu) : auto-doc.fr/moog/14360889

Désolé si c'est un peu difficile à comprendre, j'espère avoir aidé quelqu'un qui souhaiterait faire un tel montage avec une méthode pratique où on boulonne directement un roulement sur un châssis.

Merci Laurent, c'est compréhensible. Le kit pour pont arrière est clairement plus adapté et simple de mise en œuvre (sans découpe d'essieu et moins de soudures), ça donne une autre possibilité pour qui voudra boulonner les roulements à la fourche, il suffit d'y souder une platine percée.

Au niveau tarif je trouve ça moins abordable. 126€ pour les deux roulements, plus deux roues complètes et huit boulons de roues à prévoir (environs 180€ pour la père). Avec un peu de patience on doit pouvoir trouver ça d'occasion.

Un détail me dérange aussi, il semble que ces roulements ne soient pas remplaçables, une fois usés il faut remplacer l'ensemble non?

En tout cas, merci d'avoir étoffé les possibilités!

CoB34 en effet, une fois usés, il faut remplacer tout le module. Mais normalement, si correctement préchargé, la durée de vie devrait être quasi infinie dans un usage comme ça.

super intéressant, je cherche moi aussi des moyens de levage à faire sois même.

c'était quoi ta formation ?

Dans une précédente boite ou j'étais on avait un "bobby" ça ressemblait à ça.

J'en ai fais un low cost avec une tige filetée et des roues trouvées en magasin de brico ça m'a bien aidé pour la manut de poutre 16x30 de 6.5m de long

Salut, merci pour ton message et la présentation de ton Bobby!

Ça permet d'avoir un tour d'horizon des différentes méthodes. Pratique à l'atelier, j'en ai connu un avec un petit châssis en fer soudé légèrement plus haut que le tien.

Depuis que j'ai goûté au trinqueballe j'évite le plus possible de soulever mes bois! Mon corps me dit merci.

J'ai participé à cette formation qui est spécialisée dans le levage tradi à la corde. Elle se déroule avec un maitre charpentier qui possède un bon bagage en technique de corde. Je te la recommande grandement si tu souhaites prendre ce chemin.

On le voit d’ailleurs ici en action.

J'ai trouvé une vidéo de levage sur le site : ergolevage.fr/...r_FR/videos.php Ca donne envie :)

Atelier Eustache C'était le levage en sous-œuvre de la ferme qui se trouve dans l'atelier où se déroule la formation.

Un des ateliers de levage de niveau 1 consistait à déplacer dans le vide une solive de 5m et 150kg stockée sur le plancher d'étage vers son repos définitif, une petite ouverture ménagée dans le mur pignon opposé au lieu de stockage. Il fallait trouver tous les points d'ancrage pour tirer cette solive dans le vide en évitant de se retrouver bloqué en l'air. L'idée étant de ne pas a avoir à déplacer ni de guider manuellement cette solive sur son repos final. Ça demande un peu de réflexion et de pratique.

Pour la session MAC 2024 (maintien et actualisation des compétences), il a été proposé le levage d'un ouvrage d'art inspiré du film la pendule à Salomon et adapté du livre de Raoul Vergez.

Je n'avais pas vu tes soudure au MMA mais je me sens moins seul !

On voit la différence avec le MAG, n'est-ce pas !

C'est clair!

Mon poste est vraiment archaïque, à moins d'être soudeur pro, ça te prend pas mal de temps et tu te retrouves souvent avec des inclusions de laitier, des cordons soufflés, de jolis grattons. Un bon casque de soudure est quasi indispensable pour bien y voir et se libérer une main.

Je fais les prochaines avec le poste indus MIG/MAG maintenant qu'il est réparé. Paraît-il qu'avec un MAG en courant alternatif c'est encore plus simple.

Je ne connais pas le MAG alternatif, mais déjà le MAG normal, c'est un vrai plaisir ! Quand j'ai passé le CAP, j'ai pu tout faire au MAG sauf l'épreuve de "dépannage" où il y avait 4 cordons de 5 cm à faire à l'arc : une ca-ta-stro-phe ! Pourtant c'était peu de chose, eh bien j'y ai passé 2h pour un résultat honteux !

Pratiquer et pratiquer... Il n'y a que ça pour conserver une bonne gestuelle. Moi j'ai commencé par le MMA, soudure oxyacétylénique, soudobrasage, puis ensuite le MIG/MAG, jamais pratiqué le TIG. Je crois que mes profs de l'époque voulaient que l'on débute par les procédés les moins abordables. Force est de constater que je ne suis plus trop dans le bain (de fusion) aujourd'hui!

Ah, le TIG... c'est magnifique, et tout dans la finesse ! Mais j'ai trouvé cela très difficile lors de mon stage de découverte, et j'ai vite abandonné pour passer plus de temps sur le MAG. Et pour une trinqueballe par exemple, ou tout ce qu'on a à faire dans nos garages / ateliers / jardins, ce serait riche de faire du TIG !

poids et encombrement?

possibilité de faire plus léger ou démontable ?

Aucune idée du poids, je dirais qu'il se place entre un modèle de débardage lourd et un petit trinqueballe transportable. Je le lève seul pour le mettre dans le camion, mais c'est mieux d'avoir une rampe ou de faire un treuillage inversé.

Encombrement, 1930mm de long par 1490mm de haut (bras compris, sans le bras environ 1100mm) et 1020mm de largeur totale.

Sur ce trinqueballe je pourrais encore gagner du poids sur l'ensemble roues + tambours.

Si c'est une nouvelle création où le poids final est important, il faut partir directement sur des tubes de 2mm d'épaisseurs, réduire la hauteur et la largeur (passage de porte) et y mettre des roues plus petites à axes déportés. Ce sera transportable facilement.

Pour le côté démontable, tout est possible!

On peut imaginer que le bras, ses deux renforts et les roues se démontent.

Par exemple, souder des platines percées à ces éléments pour faciliter l'assemblage. C'est peut être un peu moins facile et plus long de mise en œuvre mais très pratique pour réduire l'encombrement. Il faut simplement veiller à avoir des liaisons sans jeux, sinon sa va vibrer et créer des faiblesses. Je pense qu'un châssis soudé entièrement serra plus résistant, au détriment de son côté transportable.

Pour les accessoires, la poignet, le bras de poulie fixe, le ridoir à chape et le treuil restent démontables.

CoB34 pour la peinture sur metal rouillé, j'utilise la peinture effet martelée de la marque Hammerite. Un peu difficile à appliquer du fait de la volatilité des solvants et Port EPI !

Chère aussi, mais efficace.

Selon le fabricant :

"Conçu pour être utilisé directement sur n'importe quel métal et sur la rouille, Hammerite Ultima est formulé pour offrir jusqu'à 12 ans de protection contre la corrosion, créant une barrière résistante qui éloigne l'eau et l'oxygène du substrat, empêchant la formation de rouille"

Ah merci pour la réf! J'en ai entendu du bien, ça reste plus abordable que d'autres procédés de peinture avec cuisson.

CoB34 J'ai été bluffé après avoir peint des barraudages massifs et scellés d'une fenêtre, entièrement rouillés (rouille en profondeur cad plus que superficielle) et sans avoir à y revenir depuis de 30 ans.

Par contre je ne connais pas la gamme Ultima, les avis semblent mitigés sur la qualité d'application. Faut il encore le faire correctement.

Oups

Ce n'était pas de l'Ultima, mais de l'effet martelé, achetée en GSB