Ce pas à pas présente un projet en cours de réalisation.

J'ai récemment mis la main sur une petite machine à prix modeste.

Initialement, je visais une Kity 612 ou 613, mais les tarifs étaient fantaisistes ou les machines trop éloignées géographiquement.

Je me suis alors tourné vers cette Rondy 750, une marque inconnue pour moi. Elle était abordable et à proximité, je me suis décidé à l'inspecter de plus près.

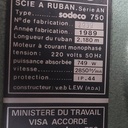

Cette machine dispose d'un châssis en fonte d'aluminium épais et peut accueillir une lame de 2180 mm (de 6 à 20 mm), avec une capacité théorique de coupe en hauteur jusqu'à 150 mm. En pratique, elle peut même aller jusqu'à 170-180 mm. Les volants ont un diamètre de 320 mm. Fabriquée en Roumanie en 1993, elle a donc déjà 31 ans.

Comparée au prix d'une machine neuve, je ne pouvais espérer mieux sans débourser au moins 500-600 euros. Elle semble être sensiblement équivalente à la Kity 612 en termes de capacité de coupe. L'absence de vibration me laisse penser que les volants sont bien équilibrés et que le châssis en fonte d'aluminium fait un travail efficace.

Un test effectué sur du chêne de 70 mm d'épaisseur m'a convaincu. J'ai donc pris la décision de l'acquérir moyennant une petite rénovation !

Maintenant, place à la rénovation tout en lui donnant un bon coup de modernisation !

Au programme :

- diag moteur

- diag des roues

- interrupteur à changer

- lumière à refaire (impression 3D)

- guide lame inf et sup à améliorer (impression 3d)

- porte à renforcer/changer

- guide parallèle à créer

- peigne pour nettoyage des roues

- protecteur pour le guide de lame

- aspiration à créer

- rigidification de la table

Ca fait un peu de travail !

Si vous êtes possesseur de cette machine ou futur acquéreur vous vous épargnerez la réflexion de ce qu'il faut faire si vous souhaitez rénover ou améliorer la machine.

Vous pouvez retrouvez les caractéristiques de la machine et sa notice ici =>

Liste des articles

- Etat général de la machine et changement de "l'interrupteur".

- Etat général et caractéristiques du moteur.

- Lumière de table.

- Guides de lame [prototype].

- Protecteur de lame et.. de l'opérateur !

- Aspiration [prototype].

- [Juillet 2024] Fixation panneaux de la scie à ruban

- Quelles lames pour cette machine ?

- - - - - - -

Etat général de la machine et changement de "l'interrupteur".

Etat général de la machine.

La machine - après démontage - est dans son ensemble plutôt en bon état mécanique, elle semble être très simple de maintenance (d'un autre côté c'est une scie à ruban !).

Changement de l'interrupteur.

La première chose qui choque, c'est que le précédent propriétaire avait installé un simple interrupteur (du Legrand tout de même  ). Résultat : dès que je l'ai branchée, la machine s'est mise en route ! Il est grand temps de remédier à cela en installant un interrupteur plus sérieux et sécuritaire.

). Résultat : dès que je l'ai branchée, la machine s'est mise en route ! Il est grand temps de remédier à cela en installant un interrupteur plus sérieux et sécuritaire.

Spoiler alert : si vous êtes électricien, passez votre chemin

- Domino mal serré

- Scotch... de masquage pour peinture

- Vis qui chatouillait le câblage électrique

- Câblage avec du fil de terre (simple à identifier tout de même)

Nouvel interrupteur.

Interrupteur poussoir classique pour machine stationnaire, reprise de la plaque de support avec perçage et installation d'inserts pour accueillir des vis M5 de 12 mm. Extrémité du câblage refait avec le respect des codes couleurs  , pas de scotch de masquage cette fois-ci

, pas de scotch de masquage cette fois-ci  !

!

Etat général et caractéristiques du moteur.

Ici, il n'y a pas grand-chose à signaler, le moteur tourne de manière impeccable, sans aucun bruit de roulement suspect. Je n'ai pas pris la peine de vérifier le bobinage, mais je ne suis pas inquiet à ce sujet.

Sûrement un moteur un peu faiblard, à voir à l'usage. J'arrive à refendre du 70mm de chêne je ne me fais donc pas de soucis pour mon usage, je peux faire une ébauche à la scie sous table avant d'attaquer à la ruban. Je ne prévois pas non plus de dépasser les 160 mm de hauteur.

Remarquez la poulie, je n'avais encore jamais vu ce type !

Vous trouverez néanmoins les caractéristiques du moteur, son schéma ainsi que son condensateur au cas où vous devriez le remplacer (ou moi). Il me reste à trouver les dimensions de la courroie.

Lumière de table.

La lumière d'origine n'était pas alignée avec la surface de la table, il y avait un écart d'environ 1.3 - 1.5 mm.

Ce n'est pas vraiment un problème pour des sections larges, mais cela peut devenir rapidement frustrant lorsqu'on travaille sur de petites pièces délicates lors du chantournage.

Pour palier à ce problème, réalisation d'une lumière en impression 3D réalisée sous Fusion 360. Elle est parfaitement alignée avec la surface de la table. Une autre version pourrait également être développée pour des coupes d'angle.

Vous retrouverez le modèle dans les plans en lien ici =>

ou directement avec le profil d'impression ici =>

Guides de lame [prototype].

À l'origine, le guide de lame laisse vraiment à désirer, constitué d'un plastique plutôt rigide (bakélite peut-être ?  ) pour maintenir la lame dans son axe.

) pour maintenir la lame dans son axe.

Le guide supérieur est rudimentaire, sans roulement arrière d'origine pour soutenir la lame lorsqu'une certaine pression est appliquée lors de la découpe. L'ancien propriétaire a improvisé un guide de fortune sur lequel la lame peut reposer sur un roulement. Bien que peu fonctionnel, il a le mérite de pallier un problème.

Quant au guide inférieur, il est tout aussi basique, avec une simple pièce de bois sur laquelle la lame repose (de type...  ?). Évidemment, il ne peut pas remplir sa fonction correctement, la lame attaquant le métal où les guides sont censés être fixés.

?). Évidemment, il ne peut pas remplir sa fonction correctement, la lame attaquant le métal où les guides sont censés être fixés.

Après réflexion, voici une ébauche de solution.

Il faut garder en tête que c'est en phase de test, c'est fonctionnel mais le design va très probablement changer (du tout moins pour le guide supérieur).

Il faut garder en tête que c'est en phase de test, c'est fonctionnel mais le design va très probablement changer (du tout moins pour le guide supérieur).

Modification du guide supérieur.

Après avoir lu plusieurs retours d'expérience, j'ai découvert que certaines personnes utilisent du bois dur imprégné d'une légère quantité d'huile moteur pour guider la lame. Dans l'attente d'une éventuelle modification plus substantielle, j'ai fabriqué les miens en frêne, ça marche plutôt bien !

Pour le guide arrière de la lame, j'ai eu recours à l'impression 3D. Le résultat est un prototype fonctionnel.

Les exigences étaient multiples : le guide ne devait pas être trop imposant pour ne pas réduire la hauteur de coupe ; le roulement devait être suffisamment petit - J'ai opté pour un roulement 625ZZ -. Il devait aussi réutiliser la tige d'origine sans entrer en conflit avec les guides latéraux.

La fixation a été réalisée à l'aide d'une vis M5 et de spacers pour positionner correctement le roulement par rapport à la lame (sous tension). À l'arrière, une vis M5 bloque le guide en place, tandis que deux petites vis M3 permettent de régler le parallélisme du roulement. Relativement simple donc, mais quelques heures de triturages de neurones tout de même. Il est réglable dans tous les sens, mais il réclame des clefs allens et tournevis. A terme, je veux en faire un qui ne nécessite pas d'outils.

Vous pouvez retrouvez le modèle dans les plans ici (gardez en tête que c'est en phase de test, des modifs peuvent être effectuées plus tard) =>

Modification du guide inférieur.

Le guide inférieur n'est pas tellement modifié, j'ai réutilisé le bakélite pour le guide latéral de la lame et j'ai percé le châssis de la SAR afin d'y ajouter une vis M8 et un roulement 608 RS qui va remplacer le guide arrière en bois. Sa position n'est pas "idéal" en regardant comment les autres machines étaient faites (sous les guides latéraux), mais il a le mérite de remplir son rôle : ne pas manger le support du guide latéral après un test effectué.

Opération : tendre la lame et vérifier son emplacement,  vous avez très peu de marge de manoeuvre pour y ajouter le roulement. Il ne faut pas que le boulon touche la lame, et l'écrou ne doit pas gêner l'inclinaison de la table.

vous avez très peu de marge de manoeuvre pour y ajouter le roulement. Il ne faut pas que le boulon touche la lame, et l'écrou ne doit pas gêner l'inclinaison de la table.

Faites du marquage pour éviter toutes erreurs.

À terme, je prévois probablement de limer une partie du boulon afin d'éviter tout contact avec la lame ou y mettre un roulement plus conséquent.

Le roulement est réglable en profondeur via des entretoises.

Protecteur de lame et.. de l'opérateur !

Il était absent car l'ancien propriétaire l'utilisait pour le roulement à bille qui faisait le guide arrière de la lame.

Assez simple à réaliser, un bout de plexi, un coup de pistolet chauffant pour le former et on a une légère protection tout en ayant une bonne visibilité sur la pièce.

Aspiration [prototype].

L'aspiration a également été un vrai casse-tête. Sans système d'aspiration, c'est une véritable catastrophe, avec trop de sciures et de poussières fines.

Deux options se sont présentées : intégrer le système d'aspiration dans la structure de la SAR, généralement en bas selon l'étude de machines similaires, ou le placer le plus près possible de la lame. J'ai choisi cette dernière solution, qui me semble la plus efficace.

Le volume et l'espace disponibles sont très limités pour concevoir quelque chose. J'ai environ 3 cm (après avoir retiré le bois qui faisait office de "guide" arrière de la lame) de hauteur et un peu de largeur à ma disposition. C'est assez compliqué en termes d'angles. Un autre défi de conception a été l'orientation de l'aspiration, un aspect apparemment mineur mais pouvant rapidement devenir problématique. Après quelques essais, l'angle et l'emplacement se sont avérés parfaits ! Le système d'aspiration est maintenu en place par deux vis intégrées à la structure.

Après des tests, je constate qu'environ 90 % des sciures et des particules fines sont aspirées. Il reste quelques grosses particules sur la table, mais je peux désormais utiliser la SAR sans craindre pour ma santé, ce qui me rend moins réticent à l'utiliser.

C'est un bon proto, le bois est plaqué contre la lumière, l'aspiration est excellente (j'avais un peu peur des angles tortueux), une version finale avec les dimensions va arriver !

Pour la pièce en 3D elle est adaptée à mon aspirateur (un Bosch) vous pouvez retrouvez le modèle dans les plans ici =>

Le prototype est totalement validé après plusieurs mois, très peu de particules ou poussières lors des découpes !

[Juillet 2024] Fixation panneaux de la scie à ruban

Le précédent propriétaire avait probablement abimé les filetages qui permettaient de maintenir le panneau avant de la scie à ruban.

Filetage refait en M6 avec l'utilisation d'éléments de serre*joints dont je n'avais plus l'utilité (serre-joints venant d'Action).

Quelles lames pour cette machine ?

Suite à la question de DaeneTsun, vous pouvez utiliser des lames de 6, 10, 12, 15 et 20 mm de large pour une longueur de 2180 mm.

Attention, la lame de 20 mm doit dépasser légèrement du volant et se retrouve très proche de la tôle de la machine. Si la tension de votre lame est mal réglée, vous pouvez lui dire adieu.

Attention, la lame de 20 mm doit dépasser légèrement du volant et se retrouve très proche de la tôle de la machine. Si la tension de votre lame est mal réglée, vous pouvez lui dire adieu.

Quelques endroits où acheter des lames :

- Probois : Lames 2180mm

- Amazon : Lames 2180mm

D'autres magasins proposent sûrement ces lames, cette liste n'est donc pas exhaustive.

Ce pas à pas présente un projet en cours de réalisation.

![[Expérience] Sécher du bois au four (de cuisine).](https://www.lairdubois.fr/media/cache/128x128o/6942ad1dc2d62547c439ae475b79877ceabfe36b.jpg)

Discussions

Beau travail (restauration et pas-à-pas) !

J'ai acheté une Rondy 750 quasiment identique, il y a quelques semaines. C'est un modèle un peu plus ancien: Elle a une table en bakélite (Enfin, ça y ressemble). J'étais justement en train de me creuser la tête pour ajouter une aspiration sous la table et j'envisageais de modifier les guides. Autant dire que je vais lire ce pas-à-pas attentivement!

Merci!

ghnoran N'hésite pas à faire part de tes propres améliorations (notamment les guides) !

Je n'y manquerai pas!

Belle restauration et upgradage. La mienne était également équipée d'une table en bakélite modêle acheté en 1981

A bien fait son taff durant de nombreuses années , maintenant je suis passé sur la Makita LB1200 F.

Bonne journée à tous

Intéressant!

Les guides en impression 3D ont tenu ? D'habitude, ce genre de pièce, avec les vibrations, cela casse assez vite.

Kentaro Oui, ils tiennent bien ! Ça fait 10 mois et RAS. Au départ, je craignais surtout la chaleur qui pourrait se transmettre au roulement, puis à la vis, et enfin à la pièce imprimée, mais même sur de longues sessions de coupe, aucun souci à signaler.

J’ai opté pour du PETG plutôt que du PLA. Il est plus flexible, plus résistant aux chocs/vibrations et moins cassant.

Il faut que je me penche sur une nouvelle version ! Si je change de lame, c’est un peu pénible de devoir régler le guide avec des clés Allen et un tournevis. J’aimerais bien me faire une version sans outils si j’arrive à trouver le temps !

très belle restauration