Ce pas à pas présente un projet en cours de réalisation.

Trente ans que je me passe d'une scie à ruban, et autant d'années à user de méthodes invraisemblables et parfois bien dangereuses pour réaliser certains usinages...

Pour autant, je n'ai pas les moyens d'acheter une machine neuve, ni même d'occasion... on a souvent d'autres priorités. Reste le DIY et la rénovation. En chinant sur le bon coin, je tombe sur une machine, heu... un peu spéciale ! Mais c'est surtout le prix qui m'attire, la structure en fonte et la puissance du moteur.

Pour le reste, il y a un peu de travail mais c'est le début d'une aventure !

Liste des articles

La trouvaille

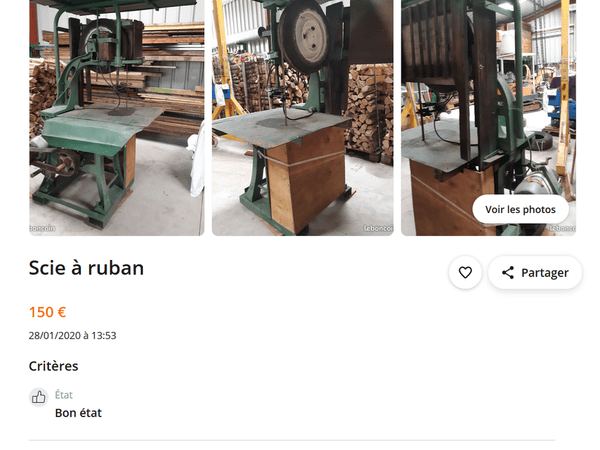

Or donc, voici l'annonce qui m'attire l'oeil :

Je prends contact et je vais voir la bête, en me disant que pour ce prix qui me semble dérisoire, j'ai une structure en fonte et un moteur de 4 kW, c'est déjà pas mal ! Par contre les roues de 2CV, évidemment, il va falloir trouver mieux...

Les détails

Je vous fais grâce du transport (une machine de 400 kg à 50 km de chez moi, ça demande un peu de logistique et un bon copain), et revue de près, après essai chez le vendeur, on voit qu'il y a un peu de boulot à faire...

Déjà, supprimer l'espèce de déflecteur en tôle qui servait à empêcher les bûches de tomber sur la courroie (en avant-plan sur la photo ci-dessus).

Et puis surtout, remplacer la table, en ferraille un peu cabossée et pas très horizontale, par une table bien plane, à équiper d'un guide parallèle.

Pour la table, je pense à du MDF de 25, éventuellement recouvert d'une fine tôle d'alu sur les deux faces (méthode Cray Birkenwald dans une vidéo où il montre comment faire des gabarits hyper costauds).

Mais bon, la table fera à peu près 1m², et à la GSB Ducoin, les tôles coûtent 30€ le demi m²... Je n'ai pas envie de mettre ce prix.

L'autre solution serait de laisser le MDF brut...

Deuxièmement, enlever l'espèce de toiture en tôle, et refaire une protection parce que là, c'est très très "bûcheron" !

Bien sûr, en bas, refaire la protection sous forme de coffre avec sortie d'aspiration.

Supprimer le système de graissage, qui est probablement très bien conçu (un goutte-à-goutte d'huile de vidange), mais qui n'est pas nécessaire pour mon utilisation.

Et bien sûr, nettoyer toute la graisse.

Déplacer le commutateur électrique, mettre un arrêt d'urgence...

Je pensais devoir faire affûter les lames (la machine n'avait pas tourné depuis 5 ans et elles sont rouillées), mais le vendeur m'a dit qu'elles étaient bien affûtées. Et en effet quand j'ai scié une bûche, c'est passé comme dans du beurre !

Et puis, mettre des roulettes, parce que la scie doit être mobile (pour la ranger, car je n'ai qu'un petit atelier de 100 m² !).

Ben là, il n'y a plus qu'à !

Dépoilage complet

Au début c'est assez facile. Retrait de la table et son déflecteur, retrait de la toiture, des protections en bois (bois pourri et vis grippées, ça se corse un peu...). Retrait du bidon "motul" de protection du moteur contre la pluie, dépose du commutateur...

Retrait du graisseur automatique et de sa tripaille. Là ça mérite une photo, parce que ce truc, j'adore !

(et je sais que je vais faire baver d'envie Kentaro !)

Allez zou, à la poubelle !

Nan, je déconne ! Je vais quand-même virer l'huile de vidange et accrocher le bidon quelque part. À réfléchir si je peux en faire quelque chose d'utile...

Bon par contre il y a deux ou trois choses qui n'étaient pas prévues : la roue du haut a un accroc sur le flanc (la chambre à air fait une hernie car le pneu a dû se prendre un coup de scie), et la roue du bas n'a pas le même diamètre !

Roue du haut : 380-135/15 (diamètre extérieur 600)

Roue du bas : 380-165/15 (diamètre extérieur 650)

De fait, la lame n'est pas verticale, et cela explique certainement pourquoi la table n'était pas horizontale !

Il va donc falloir trouver deux roues identiques et de la bonne taille.

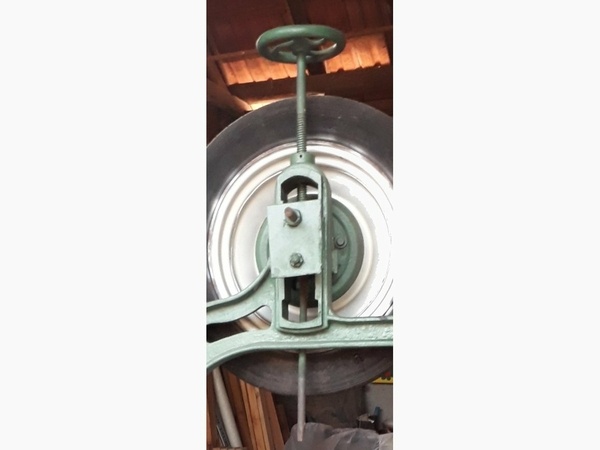

Autre chose : le volant de réglage de la tension de la lame n'est 1) pas pratique puisque situé au-dessus de la roue, et 2) pas du tout pratique, voire quasiment inutilisable, car il est intriqué dans le système de réglage de l'assiette de la roue.

En effet on ne peut le manœuvrer qu'après avoir desserré les deux boulons horizontaux, donc en pratique, on n'y touche pas.

Du coup, le seul moyen "opérationnel" pour détendre la lame après usage, c'est de dégonfler les pneus, et encore, je ne suis pas sûr que ça la détende beaucoup.

Une fois dépoilée, la machine est bien plus "aérée", ce qui me donne une idée... Le moteur est excentré et prend de la place lors du rangement. Pourquoi ne pas le mettre entre les 4 pieds ?

C'est sans doute du travail : faire le support, le système de tension des courroies, trouver des courroies de la bonne taille, etc. Mais en tout cas il y aurait la place et la machine serait un peu plus compacte avec un meilleur centre de gravité.

Enfin les roulettes, j'hésite entre le système de la Lurem : deux roues fixes et une équerre trouée (j'utiliserais le levier à roulettes de la Lurem) ; ou 4 roues orientables directement sous les pieds. Si vous avez un avis sur la question n'hésitez pas à me le donner !

Nettoyage, démontage...

Bon... ça commence toujours de la même manière : bah ça il faut que je le démonte pour le nettoyer ; le reste, je laisse. Puis un peu plus tard enfin ça aussi, ce serait mieux de le démonter pour le nettoyer, et puis il faudra le repeindre, mais c'est tout, je ne vais pas démonter le moteur quand-même. Puis un peu plus tard : il est fixé comment, le moteur ?

Avec chaque fois l'angoisse de se dire que ça va être galère à remonter, sans parler du poids.

Alors on commence léger : le guide de lame. Un copain mécano m'avait dit un jour "il n'y a pas meilleur dégrippant que le gas-oil". Dont acte !

À noter que je pensais que les galets étaient montés sur roulements. En fait non, ils sont simplement sur une petite tige creuse avec une jolie lumière de graissage.

Et je pensais que le petit téton était un graisseur à bille, mais non ! Il sert juste à tenir une espèce de petite pince située dans le bouchon, qui vient frotter sur la paroi intérieure du graisseur. Et celui-ci a deux petites rainures.

De fait, à chaque fois qu'on tourne le bouchon d'un demi-tour, ça fait "clic" et ça reste en place. Le principe est donc simple : on bourre le graisseur + le bouchon, qu'on ne visse que d'un demi-tour. Quand on veut donner un coup de graissage, on le visse d'un ou deux demi-tours, et la graisse du bouchon vient pousser celle qui est dans le graisseur. Quand on arrive en bout de course, on retire le bouchon et on le remplit.

Sympa, non ?

Branchement du moteur et essai du sens de rotation (en triphasé, on a 1 chance sur 2, et aucun moyen de savoir dans quel sens ça tourne tant qu'on n'a pas essayé).

Et puis ça fait plaisir de la voir tourner même si elle n'est pas prête de scier une planche...

Ça, c'est ce qui va bien. Ensuite, les problèmes !

J'ai reçu deux roues de 2CV commandées sur LBC. Jantes 15" et pneu de 125. Tout content je monte celle du haut, et tout content je, heu... pourquoi elle ne va pas, celle du bas ?

En fait, le bout d'essieu avec son écrou ne rentrent pas dans le bossage de la jante ! C'est pour cela qu'il y avait une roue en 165 en bas : parce que c'est une roue d'estafette, dont la jante a un bossage plus profond.

Coup dur !

Donc là, plusieurs solutions s'envisagent :

1) Remettre la roue d'estafette et en commander une autre pour en haut,

2) Enlever le gros écrou, retailler le filetage de 2 cm et trouver un écrou plus fin,

3) Trouer le centre de la jante à la meuleuse,

4) Laisser les roues actuelles mais décaler l'essieu pour que la lame soit verticale,

5) ? (pleurer et attendre)

Sachant que :

(1) modifie l'inertie de la bête : les roues d'estafette font 16 kg, celles de 2CV n'en font que 10. La différence est notable. Et puis il faut en trouver une, et c'est encore des frais supplémentaires et du temps perdu.

(2) ne fait pas très envie, ce serait abîmer la machine...

(3) c'est-y pas un peu bourrin, là ?

(4) ça a l'air faisable, mais il faut probablement faire un peu d'usinage au niveau de la plaque qui tient l'essieu, et après ça va décaler la roue de 7,5 cm vers l'extérieur, ça risque d'être limite (la lame de scie remontant serait pratiquement à l'extérieur du col de cygne).

Alors là, vos bonnes idées seront bienvenues !

Bon, en attendant, j'ai déposé le col de cygne (officiellement pour dégager un morceau de ferraille coincé, officieusement pour mieux le nettoyer et remettre en peinture, bien que cela ne soit pas strictement nécessaire !).

80 kg, le bestiau !

Et tant qu'on y est, j'ai déposé l'essieu (30 kg). L'idée, c'est de séparer les deux demi-corps en fonte pour pouvoir les nettoyer, repeindre, en profiter pour monter les roulettes, peut-être un plateau pour le moteur, bref, que cela soit plus manœuvrable.

Mais la prochaine étape sera la dépose du moteur.

Bon allez, voici la FAQ du jour (la foire aux questions que je me pose, et c'est à vous d'y répondre !)

Roues de 2CV / Estafette : comment régler le problème ? L'objectif est d'avoir une lame verticale qui tourne sur deux roues saines.

Roulettes : je tiens à ce que la machine soit facile à déplacer dans l'atelier (sol en béton brut mais lisse). Pour autant il faut qu'elle soit stable lors de son utilisation... le quadrature du cercle ?

Moteur : le remettre en-dessous de la machine ou le laisser où il est ?

Table et guide : quelle dimension pour la table (combien devant / derrière la lame ; combien à gauche de la lame ?)

Et merci déjà à ceux qui ont donné des idées dans les commentaires !

Le problème de la roue d'estafette

L'un des problèmes à régler était d'avoir deux roues de diamètre identique. Or celle du haut était une roue de 2CV, et celle du bas une roue d'estafette, plus grande (à cause de l'écrou de l'essieu qui ne se logeait pas dans la jante de 2CV).

Bin heu... sur les différentes solutions j'ai pris l'option 3 "bourrin", et ça a donné cela :

Bon, pour être bourrin c'est bourrin, pas bien centré et j'ai failli m'arracher le bras avec la scie cloche, mais ça marche. Et pour la reprise de l'équilibrage on verra plus tard !

Étape suivante : gérer le système des roulettes. Une fois que la machine sera déplaçable je pourrai la remonter et continuer.

La petite faq du jour :

- Table : quelle dimension ? (combien devant / derrière la lame ; combien à gauche de la lame ?)

- Guide parallèle : quelle hauteur ?

Merci à ceux qui ont donné des idées dans les commentaires, et n'hésitez pas à en donner d'autres !

NB : Kentaro SOS ! Tu peux m'inventer un truc ? L'idée est de faire deux guides parallèles, un de chaque côté de la lame pour refendre des pièces de bois, et il faudrait que les deux guides soient tout le temps à la même distance de la lame, afin qu'on coupe systématiquement au milieu, sans avoir besoin de réglage. U see ?

(et si quelqu'un veut griller Kentaro sur ce coup-là, ce n'est pas que je vous mette en compétition mais faites-vous plaisir !

Le piétement

Après quelques mois de réflexion, avec un copain qui a le mérite de savoir souder, nous avons défini le piétement : des tôles de 6mm sur lesquelles il a soudé des logements pour les roues fixes, le principe étant de surbaisser le piétement qui se trouve à 20 mm du sol.

J'ai quand même deux petits regrets : 20 mm du sol, c'est un peu limite (il ne faudra pas qu'il y ait le moindre obstacle qui gêne le passage), et la longueur de l'ensemble rend la surface assez souple. Je pense devoir souder un renfort supplémentaire dans le sens transversal.

Reste à trouver une équerre pour pouvoir utiliser le timon de la Lurem, et à placer le moteur sur le piétement (avec des trous oblongs pour gérer la tension de la courroie).

Affaire à suivre !

Retour sur le piétement

Après un an et demi de pause, retour sur le piétement car, après mon stage de soudage je suis désormais autonome pour le terminer et reprendre quelques défauts.

En effet, maintenant que j'ai un avis sur les soudures, bah... celles de mon copain heu... avaient le mérite d'être réalisées alors que j'étais incapable de les faire mais heu... j'espère maintenant être en mesure d'en faire des plus belles ! Mon copain était quand même hyper sympa de mes les avoir faites, d'autant plus que maintenant je sais combien de temps ça prend (pas les 5 minutes de soudage, mais la demi-journée de préparation, meulage, découpe, blanchissage etc.).

Et donc j'ai voulu régler ce problème de piétement trop bas.

Car 20mm du sol, voire moins puisque les tôles se sont pas mal déformées au soudage... c'est vraiment trop peu. L'objectif était donc de faire +40 mm. Côté roulettes il a fallu découper la plaque soudée pour la mettre 40 mm plus bas, et côté "patins" ajouter un carré de 40mm.

J'en ai profité pour apprendre à mes dépens ce qu'il se passe quand on tronçonne un carré épais à la meuleuse à hauteur d'homme...

Ce n'est pas la première fois que je meule du métal et je ne me suis jamais trop préoccupé des étincelles qui parfois picotent les bras, tant qu'on se protège bien les yeux.

Sauf que quand les étincelles vont toutes au même endroit (sur ma blouse) pendant à peu près 1 minute de tronçonnage... à la fin il y avait une lumière inattendue dans mon champ de vision périphérique !

Vite éteinte la lumière, avant de me transformer en torche humaine !

Ceci dit j'ai pu jouer avec mon nouveau poste à souder, pour un résultat de niveau [acceptable] pour le débutant que je suis.

Au final, voici le piétement à une hauteur un peu plus raisonnable.

Et ce qui est top, c'est que le timon de la Lurem marche au poil ! Ça glisse super bien, je peux manœuvrer avec un très bon débattement, rayon de courbure impec.

Quand c'est bien, il faut le dire !

Ce pas à pas présente un projet en cours de réalisation.

Discussions

Tu pourras l'appeler Scie Troene...

Attention, le troène peut être toxique. Mettre un masque pour le scier.

LouisH c'était juste pour le rapport avec la 2CV...

c'était juste pour le rapport avec la 2CV...

Moi c'était juste pour le rapport à la scie, au troène et surtout au masque, car c'est "mode".

Bonjour Ara

bon, c'est sûr, elle n'est pas estampillée CE pour la sécurité, il faudra sans doute prévoir quelque capots

par contre les roues de deudeuch c'est peut-être pas si mauvais, si elles sont bien équilibrées (et on peut régler ça au garage du coin) :

peu de risque d'abîmer les lames coté intérieur

sans doute peu de risque de sortie de route vue la largeur du pneu

possibilité de lames larges pour un délignage efficace.

je ne suis pas certain que des volants certifiés aux normes soient plus efficaces, en plus des problèmes d'adaptation au châssis, de réglage etc... sans compter que ça risque de multiplier le coût final, sans garantie de résultat!

à ta place, je crois que j'essaierais la bête, si possible avant de l'acheter (elle a l'air de peser), et si elle fonctionne, je me contenterais d'améliorer la sécurité, éventuellement des petites restaurations, comme la courroie d'entrainement (je me souviens de pains de résine qu'on frottait sur les poulies plates pour améliorer l'adhérence), des graisseurs, roulements, guides, fignoler la table ... arrêt coup de poing

Je serais curieux de la suite, et de la voir tourner

bonne suite

Tu as tout à fait raison, mmahieu, et pour cause !

En fait quand je suis allé voir la machine la première fois, la première chose que j'ai dite était que tout dépendrait de ma capacité à trouver des volants en fonte. Le gars m'a dit "mais pourquoi voulez-vous changer les volants ?" et là, heu... il m'a séché !

J'ai dit, pas trop convaincu : "bin... qu'il y ait plus d'inertie, et que ce soit plus précis" et il m'a répondu "la précision est donnée par les galets de guidage, et l'inertie des roues de 2CV est largement suffisante avec un moteur de 4kW".

Ben là je me suis dit qu'il avait raison. Reste l'esthétique, mais une fois que les roues seront cachées...

Ara

bah, il y a l'esthétique genre festa ou makitool, qui coute une blinde, et l'esthétique d'une machine unique, adaptée par un gars ingénieux et inventif (ça doit dater d'avant youtube et même d'avant la télé commerciale), et parfaitement fonctionnelle.

Tu as de la chance que j'habite de l'autre coté de l'Atlantique, et que le transport m'aurait couté 10 ou 20 fois le prix de la vieille dame, sinon je te l'aurais soufflée

Oh, j'ai remarqué qu'il y en avait pas mal à des prix similaires (avec des roues de Mercedes !). Si tu en veux une, ce n'est pas très difficile, à part le trajet.

La mienne tourne, je l'ai essayée, mais je l'ai complètement dépoilée, j'enverrai des photos dès que je pourrai.

...pas difficile, à part le trajet, la douane, les factures, les certificats de conformité, les transporteurs, les transitaires, la mise en caisse et j'en passe.

je continuerai à jouer avec une métabo qui ne pèse que 80 kg

100 m² ??? c'est tout ???

Même pas ! Si tu enlèves les 20m² de garage il ne reste que 80m² de grange (auxquels on peut quand-même ajouter les 20m² de grenier au-dessus du garage, mais bon...) (heu, et puis les 20 m² de mezzanine que j'ai ajouté pour le stockage "longue durée", mais ça ne vaut pas).

Bon allez je suis honnête, je ne me plains pas. MAIS ! Contrairement à moult (oui, moult !) ateliers publiés ici, dans mes 100 m² je stocke aussi la bétonnière, les vélos, les cartons de déménagement d'affaires scolaires, de jouets, de bouquins des enfants, les meubles que Madame ne veut plus dans la maison, les tables de salon de jardin, etc. Donc "non-coupable" !

(et pour être honnête jusqu'au bout, je suis toujours épaté par les ateliers de 20 m² publiés par d'autres boiseux, et les trésors d'imagination qu'ils mettent en œuvre pour ranger leur matos. Respect !)

ben, vu le poids de la dame même sans l'ombrelle, j'ai des doutes sur les roulettes orientables. J'en ai installé sous ma SAR qui ne pèse que 80 kg, en remplacement des deux roues fixes qui m’obligeaient à la basculer pour la mettre en équilibre précaire si ce n'est dangereux (pas envie de me casser la gu... et de prendre la SAR sur la tronche en plus ). le problème, c'est que les roulettes ont tendance à vouloir aller chacune de son coté, et si le sol est inégal, ça peut être très très pénible (ça l'est déjà avec un caddy de supérette!). De plus, il faut que les roulettes soient escamotables, donc il a fallu que les monte sur une base avec un système pour soulever la SAR.

). le problème, c'est que les roulettes ont tendance à vouloir aller chacune de son coté, et si le sol est inégal, ça peut être très très pénible (ça l'est déjà avec un caddy de supérette!). De plus, il faut que les roulettes soient escamotables, donc il a fallu que les monte sur une base avec un système pour soulever la SAR.

Le système Lurem (avant train directeur) et des roues fixes sur un essieu relevable me semble plus sûr et plus pratique.

ou alors, trouver d'occase un chariot à palette comme ceux qu'on utilise dans les camions, et installer si nécessaire des traverses entre les pieds pour pouvoir soulever de quelques cm. Ça peut aussi servir pour déplacer des gros bois, des meubles etc...

Oui, d'ailleurs la machine est prévue pour cela (tu peux le voir sur les premières photos) : l'ancien propriétaire avait mis deux tubes à section rectangulaire pour la manœuvrer avec tire-pal.

Moi je n'en n'ai pas et ça prendrait encore de la place dans ma petite grange !

Au départ je me disais mettre deux roues fixes côté lame de scie (perpendiculaires, de sorte que quand je pousse une planche ça ne fasse pas rouler la machine), et côté moteur, soit deux roulettes mobiles, soit le système lurem.

Le plus simple c'est les roulettes mobiles (surtout que la platine des pieds est déjà percée), alors que l'équerre style Lurem, il faut laisser une traverse et rehausser les pieds pour qu'ils soient à la même hauteur que les deux autres...

L'autre question que je me posais, vu le poids, c'est s'il existe des roues en téflon ou quelque chose de dur, car je crains qu'à la longue, des roues en caoutchouc ne s'écrasent et fassent des méplats.

méfie-toi quand même des vibrations, sur roulettes ça peut vite tourner au rodéo, même avec des roulettes freinées.

un autre problème, c'est que des roulettes capables de supporter 4 ou 500 kg, pour ne pas plier au moindre cahot, ça doit être assez gros, donc risque de mettre la table un peu haut, sans doute plus haut qu'avec le système existant. En plus, il n'y a qu'un trou dans les pieds, semble-t-il, ça risque d'être compliqué pour une roulette fixe avec une platine à 4 trous.

Ou alors il faudrait trouver des roulettes style cric rouleur...

ou deux roulettes fixes d'un coté, montées sur un essieu pour faciliter le montage sous les pieds et gagner de la hauteur, deux tampons de l'autre pour garder l'horizontale, et un cric rouleur pour le déplacement (moins encombrant que le transpal, et potentiellement utilisable ailleurs)

Dans l'idéal c'est cela que je voudrais faire, mais pas facile facile. Et puis cela oblige à mettre une barre transversale au moins du côté opposé aux roues, or dans l'idéal, ce serait plus esthétique sans barre transversale (chaque pied étant "solo").

J'avais pensé aussi aux roulettes escamotable, mais je n'y crois pas trop car pour les dé-escamoter, il faut soulever la machine...

pour le cric rouleur, faut voir sa hauteur de levage, il me semble qu'il y a déjà une grosse entretoise / plateau entre les pieds, sous le niveau de l'axe d'entrainement. ça mérite d'être mesuré, je pense

pour les roues, il te suffit peut-être de mettre le même pneu qu'en bas. le mieux serait sans doute deux pneus d'occasion au même niveau d'usure. par contre ça va changer la longueur des lames

Pour la hauteur des lames ça devrait s'adapter, puisque la hauteur du volant supérieur est réglable.

Je viens de recevoir deux roues identiques sur lbc...

super

p'tête que je suis à coté de la plaque, mais il n'est pas possible de monter le pneu de deux chevaux sur la jante d'estafette? jantes de 15" pour les deux, pas de risque de tomber sur un contrôle routier tatillon

je ferais un saut chez un garagiste pour tenter le coup

600-650 mm ça fait une belle bête, qui te donnera accès au délignage de plateaux respectables, voire de billons conséquents. Il va falloir réfléchir à des supports sérieux pour alimenter la bête et récupérer les planches sans risquer la cata

D'où la question dans la "FAQ" sur les dimensions de la table. Actuellement elle fait 1m de profondeur, dont 60 cm derrière la lame. Je suppose que je n'échapperai pas à mettre une servante à rouleau pour l'usinage des pièces longues...

oui, et pas n'importe quelle servante à rouleau ! je devais faire des enfourchures en tête de poteaux 140x140x2500 en pin lamellé collé, la tite servante à rouleau/billes de GSB a eu des vertiges, je n'ai même pas engagé la lame de ma SAR de peur de l'accident, et j'ai affuté ma ryoba pour le coup.

ensuite j'ai bricolé un système de cales en chutes de bois corroyé, empilées fixées au plateau de l'établi pile poil au niveau de la table d la SAR dans l'axe de la lame pour pouvoir manœuvrer sans trop de risque les poteaux en question et usiner le logement des pieds de poteau (une fente de 4 mm de large sur la largeur du poteau - 140 et sur 132 mm de profondeur, pas la place de rattraper au ciseau). En paraffinant bien la surface de la cale ça glissait assez pour le mouvement vers la lame et pour les micro-corrections latérales, sans risquer de bloquer la lame par un mouvement de roulis incontrôlé.

d'expérience, un risque majeur avec la SAR c'est bien la pièce qui est gauchie ou en équilibre précaire (rondin...) qui bloque la lame qui peut casser ou sortir des volants, des guides voire pire. il vaut mieux avoir les mains assez loin quand ça arrive

et pour des pièces longues et lourdes, une servante devant, et une derrière, et pas d'idées tordues, restons dignes

Si j'ai bien vu, le système d'accrocher du moteur, sert aussi à tendre la courroie, ce qui supprime des règlages fastidieux. En changeant le moteur de place, tu risques de perdre cet avantage. Sauf si tu prévois un système de tension sur le même principe.

Certes certes, je suis en pleine ébullition par rapport :

...

Je devrais faire une FAQ, où je mets toutes les questions que je me pose (et c'est vous qui donnez vos avis) !

Peinture ?

En rouge et noir !

Pas mal ! Mais là j'ai acheté du noir, donc ce sera noir + CTP + MDF.

Bjrs, as tu pensé à carrément changer les roues de voiture pour des jantes alu de moto ? Un petit travail d'usinage pour supprimer les gorges à pneu, collage d'une bande d'adhérence, des flasques d'adaptation pour venir sur les moyeux que tu as etc, Ainsi tu aurais une machine DIY avec un look moins "garage" et un peu plus"boiseux" !

... mais bon ! tu as déjà dépensé dans un jeu de roues de secours !

barbapoux Merci pour l'idée, à laquelle je n'ai certes pas pensé. Il faudrait dans ce cas changer les moyeux aussi... Pour l'instant je conserve les roues de 2CV et je vais les cacher derrière les protections. La seule difficulté sera de cacher les roues en essayant de ne pas trop cacher la structure en fonte (ce serait esthétiquement dommage de ne plus voir le col de cygne !).

Bonjour Ara

je vois que ça avance, la vielle dame se refait une beauté

Ce qui me gêne un peu avec les guides parallèles des SAR, c'est qu'il faut que la scie coupe très droit, et soit insensible aux variations de fil du bois...

J'ai une Métabo BAS318 avec une lame de 20mm (le max) et je préfère déligner à la volée en suivant un trait de cordeau, j'ai moins à reprendre pour corroyer derrière

Sur les grosses scies à déligner, c'est possible mais pas garanti

Sinon, tu t'exposes à avoir des pièces qui font 5 ou 10 mm de plus à un bout qu'à l'autre...

Ensuite le gros risque c'est que la pièce roule un peu et sorte vrillée, ou pire, que la lame coince et casse

Pour des petites pièces (1 m de long ou moins) il est possible de faire un chariot en CP pour fixer la pièce (rondin par ex) et enlever la ou les dosses avant de reprendre, sans risque de partir en vrille. Il y a pas mal de tutos sur YT...

Si les billons sont plus longs/lourds je verrais plutôt un chariot en cornières sur rail, un peu comme dans les scieries.

Par contre vouloir faire passer la pièce à couper entre deux guides parallèles demande qu'elle ait déjà des faces parfaitement droites et parallèles, sinon ça coincera et de toute façon il n'y aura pas suffisamment de jeu pour corriger les dérives dues aux défauts de fil du bois.

Quel travail! moi j'aimais bien le concept de la "scie penchée": tant que la table est à 90° de la lame, tant pis si celle-ci n'est pas absolument verticale. L'autre solution, c'est de donner de la pente à ton plancher, ou de coller une baguette sur un côté de tes semelles de chaussures :D

Ou de payer un opérateur pour utiliser la scie (de préférence un dahut), ou d'aller en Italie, à Pise, où ils prennent soin de ne pas remettre leur tour trop droite (ils perdraient leurs touristes).

Merci Guilh63, oui oui, toutes les idées sont bienvenues !

Ara I see, I see... je vais faire une petit dessin dans la journée.

bonjour

imaginer le dispositif est facile c'est un problème de parallélogramme mais il faut aussi prendre en compte le fait qui faut que l'ensemble puisse être orienté en fonction de l affutage de la lame

les rubans a dédoubler possédaient ce genre de réglage mais je doute fort que cela soit bien utile pour le camarade

nous avions ce dispositif car a l'époque nous dédoublions les madriers et les bastaings dans les travaux de menuiserie , trait haut ou trait bas

Salut,tu parles de mettre 4 roues sous ta scie où les système de la Lurème, moi j'avais fais sur la mienne l'équère pour utiliser le système de mon combiné Lurème mais ce n'es pas pratique alors j'ai mis 4 roues avec frein car elle est en fonte. ,A bientôt

boiseuxdebutant merci pour l'info, en effet je compte mettre deux roues fixes au fond, et une équerre devant. De cette manière j'aurai toujours 2 pieds sur le sol, et deux roues, mais dans le sens transversal. Je suppose que lorsqu'on pousse un bois, ce n'est pas comme un bourrin donc qu'il n'y aura pas de jeu au niveau des roues.

C'est quoi que tu n'avais pas trouvé pratique ?

Bravo pour ces deux machines.

Épaté est un petit mot!

en general ce sont les crabes que l'on épattes avant de les manger

bien amicalement

Ah, la roue de 2CV qui va peut être revivre! Parce que en fait, je suis sur l'air du bois en grande partie à cause de cette roue... C'est elle qui a fait que j'ai lu l'intégralité de ce pas à pas... Oui une roue de 2CV imprimée dans ma mémoire...

Donc ce stage il a été plus que profitable... Ça fait combien de temps que le piètement attendait triste dans son coin?

Comme quoi, cette anodine roue de 2CV aura été le point de départ de beaucoup de choses. Si j'avais su qu'elle ferait venir une si belle personne sur L'Air du Bois...

Ma dernière photo date d'octobre 2021 donc 1 an et demi. Ce n'est pas que pour cela que ça a traîné, mais le fait d'être autonome pour la restauration change tout ! Dans 1 an et demi elle devrait être redémarrée !

Bonjour ARA,

A propos du déplacement de la scie, pour la mienne certes bien moins lourde, j'ai fabriqué un châssis en tube d'acier carré, sur lequel j'ai fixé deux roulettes fixe et deux roulettes pivotantes, sans frein car pour les roulettes pivotantes le frein n'aurait pas empêché le mouvement sur l'axe de pivot. J'ai ajouté un système de pieds prenant la forme d'un Vé dissymétrique inversé, escamotables (par pivotement sur un axe horizontal).

Je joins des photos plus parlantes.

La manette (plat d'acier) jouait initialement un double rôle. Faire contrepoids au Vé en position de roulage (pour éviter un basculement intempestif du Vé en cours de roulage sur un sol pas toujours très lisse) et basculer le système avec mon pied. L'effet contrepoids étant au final insuffisant c'est ce qui explique la présence d'un aimant (quincaillerie d'ameublement) en position de roulage.

Le Vé dissymétrique est dimensionné de telle sorte qu'au cours du basculement il impose au châssis de la scie le passage par un point haut (déterminé par la côte de la petite branche du Vé) avant de redescendre jusque ce que la grande branche du Vé atteigne le sol), la position du Vé inversé amène à très légèrement soulever la roulette du sol.

Pour une Scie de 400kg il faudrait dimensionner en conséquence le système et certainement prévoir un levier de soulèvement pour aider le Vé à basculer.

Cordialement

Ton système est intéressant, j'avais vu aussi des choses intéressantes pour les établis (roulettes amovibles). Le truc c'est qu'il faut soulever ou au moins aider à soulever la machine, comme tu dis avec un levier par exemple. Le "timon" de la Lurem faisant à la fois levier et roues directionnelles, j'avais tout sous la main.

Je tenais aussi à avoir un système qui ne m'oblige pas à surélever la machine, dont la table est déjà bien assez haute.

NB : la machine fait environ 400 kg, auxquels il faut ajouter 45 kg de piétement !