Ce pas à pas présente un projet en cours de réalisation.

Depuis quelques temps, l'idée d'avoir une CNC me trottait dans la tête.

C'est suite à des propositions de vidéos que fait YouTube que je suis tombé sur celle d'un jeune polonais qui avait conçu sa CNC, se l'était fabriquée et partageait sa nomenclature (Ici pour plus de détail).

La conception me semblant saine, je me suis lancé dans sa fabrication.

L'objet de ce pas-à-pas est donc de partager avec vous sa réalisation, les problèmes rencontrés et les solutions trouvées.

Liste des articles

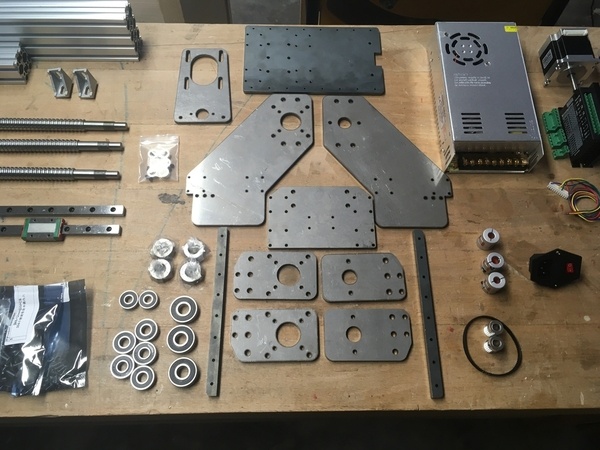

L'approvisionnement des pièces

Pas de difficultés particulières sur ce point, la liste des pièces fournies sur le site IndyMill (liste des pièces) est exhaustive pour la partie mécanique et électronique.

L'activité principale a été de trouver les bons fournisseurs entre AliExpress, Banggood ou Amazon, sachant que de toute façon elles sont toutes fabriquées en Chine. Il a également fallu être patient, environ 4 semaines pour tout recevoir.

La seule modification que j'ai apportée a été sur les dimensions de la CNC. Il est proposé un cadre de 640mm x 600mm que j'ai ajusté à 640mm x 800mm. Seules les longueurs des profilés et des vis à billes sont à changer. Toutes les autres pièces, sans exception, sont communes. On peut donc prévoir petit au début et l'agrandir très facilement par la suite.

Pour la broche, j'ai longuement hésité entre celle de 500W proposée par le concepteur ou mettre une affleureuse (DeWalt ou Metabo). L'avantage théorique de cette dernière solution est d'avoir une vitesse de rotation de 20000 tr/min et de pouvoir monter des fraises de défonceuses en queue de 8mm.

Ceci étant, il semble que ces machines soient d'une part bruyante, mais surtout qu'elles ne soient pas conçues pour fonctionner sur de longues durées.

J'ai vu également qu'il était envisageable de monter des broches plus puissantes (1.5 à 3kW) avec éventuellement un refroidissement liquide. Mais c'était à la fois hors budget et probablement non nécessaire pour l'amateur que je suis. Si le besoin s'en fait sentir, je changerai plus tard !

Pour les moteurs NEMA23, j'ai choisi une alimentation DC 36V. Pour la broche, une alimentation variable 0-100V (celle proposée sur le site).

A noter également que j'ai commandé un peu plus de vis que prévu, et vu le prix, j'en ai pris également dans d'autres longueurs et cela a été utile lors du montage. Attention à bien respecter les types de têtes proposées (plates, hexagonales, 6 pans creux), car il peut y avoir des soucis au montage.

Il m'a fallu également acheter différents types de câbles, fiches, gaines et connecteurs type Wago.

S'il y a une demande dans les commentaires, je dois pouvoir retrouver les références.

Les pièces en impressions 3D (fichiers STL disponibles sur le site IndyMill) ont été réalisées par un ami. Il n'a quasiment pas été nécessaire de les poncer pour le montage.

Enfin et même s'il propose les plans gratuitement, j'ai acheté directement les pièces métalliques sur le site du jeune qui a conçu la CNC. C'est un minimum je pense pour rétribuer sa propriété intellectuelle (qu'il ne revendique pas d'ailleurs).

Coût total : environ 800€ (en 2021)

Le cadre et les pièces d'entrainement

Les pièces de structure

La partie électronique/moteur

Le montage de la partie mécanique

A priori les plans d'assemblage sont disponibles sur le site Indymill, mais j'ai pu me débrouiller sans problème avec les vidéos.

Les trois difficultés principales ont été:

- le mauvais choix de référence de vis (j'avais pris les mêmes têtes pour toutes les vis). Attention donc à bien respecter la liste proposée. J'ai dû faire une commande complémentaire sur un site basé en France et tout-à-fait compétitif: FixNVis

- le taraudage des filetages de 3mm. J'y ai laissé un taraud et fini par assembler les pièces avec vis/écrou.

- le montage d'un écrou sur sa vis à billes que j'ai fini par bloqué. C'est ma faute, j'ai voulu faire un outillage rapide à base de papier enroulé... Cela m'a couté un nouvel ensemble vis/écrou acheté en République tchèque chez Vallder. A noter que ce n'est pas beaucoup plus cher qu'en Chine et les pièces sont dédouanées et livrées en moins de 15j. L'outillage n'est en fait qu'un petit cylindre de 14mm percé à 10mm (fait au tour en 10min).

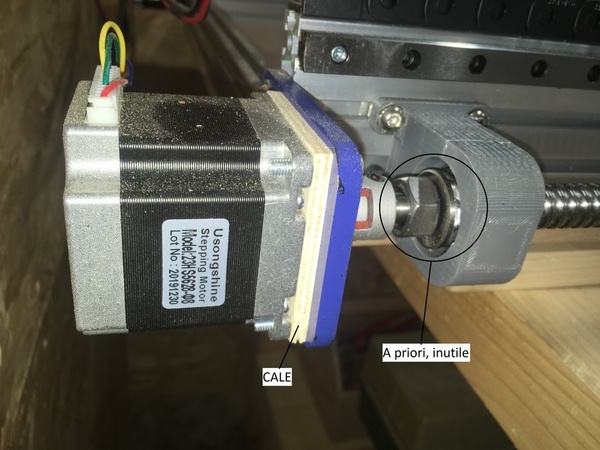

Pour le montage du moteur, j'ai du faire des cales de 5mm pour pouvoir les monter correctement. Faites en CP pour l'instant, il faudrait que j'en face en alu (avec la CNC) pour améliorer la dissipation thermique des moteurs.

Sinon, j'ai installé des butées à billes comme proposé, mais à mon avis elles ne servent à rien car la vis est tenue d'un coté par le moteur et de l'autre en contact cylindrique sur les deux roulements. D'ailleurs la vis qui tient la butée se desserre dès les premiers tours et cela fonctionne toujours très bien.

Le montage de la partie éléctrique/électronique

Câblage moteurs

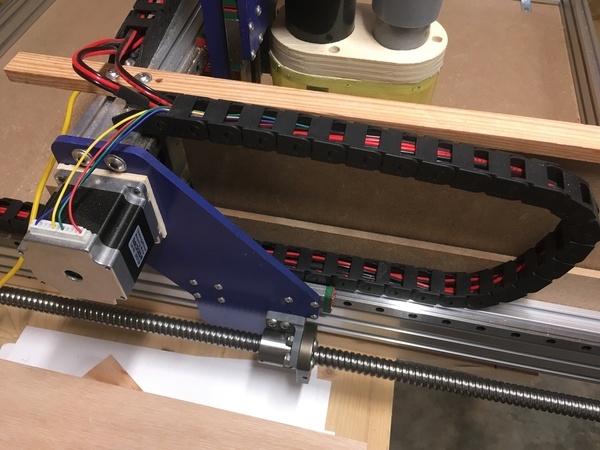

Pour le câblage des moteurs, pas de soucis particulier. Il faut cependant bien veiller à ne pas mélanger/inverser les câbles avant de les monter sur les connecteurs dit "aéronautiques". Même si j'espère que ceux achetés sur Aliexpress ne sont pas montés sur avion, ils sont quand même bien pratiques à l'usage.

Pour les rails en chenille, je les ai trouvé ici. A noter que si à terme je mets des butées fins de course, les rails ne seront probablement pas assez larges pour passer 3 voire 6 fils supplémentaires.

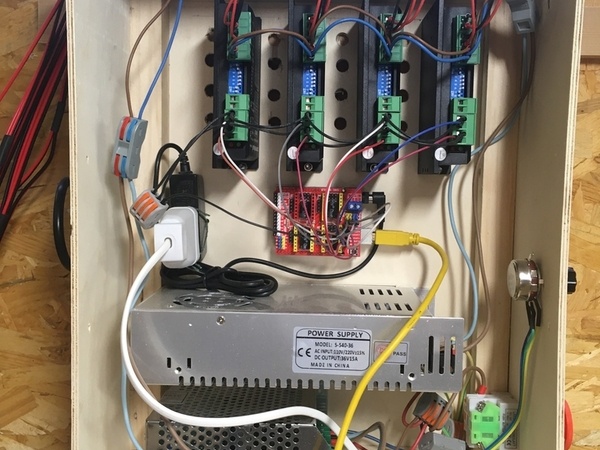

Coffret électronique

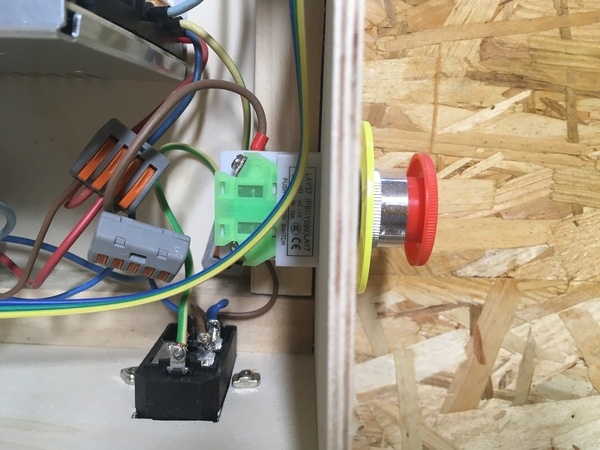

Le coffret électronique n'est pas du grand art, probablement non conforme d'un point de vue électrique , mais rempli sa fonction...

Il dispose en entrée d'une prise "informatique" avec un interrupteur et un fusible. Un simple cordon informatique permet de le relier au 220V.

J'ai également installé un arrêt "coup de poing" qui s'est avéré INDISPENSABLE.

Les alimentations (220 -> 36V pour les NEMA23, 220 -> 100V variable pour la broche, et 220 -> 9V pour l'Arduino), sont branchés en aval du coup de poing.

Drivers moteurs

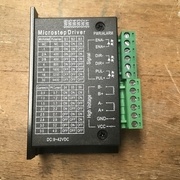

Pour les drivers moteurs, clairement les TB6600 achetés en Chine sont de très mauvaise qualité (ce sont d'ailleurs les seules pièces à ce jour qui ne m'ont pas donné satisfaction).

En effet, après les premiers essais, ils chauffaient énormément et se mettaient en défaut au bout de 15/20 minutes de fonctionnement. Pensant avoir un problème sur un driver, je les ai inversés mais le problème restait le même.

Quand ils se mettent en défaut, on se fait des frayeurs... notamment quand la fraise se déplace suivant l'axe Y et que le A (copie de l'axe Y théoriquement) ne suit pas. Le bâti se met à se déformer et l'arrêt coup de poing est, je le répète, INDISPENSABLE

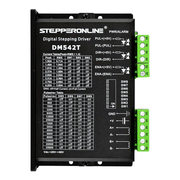

Solution: après quelques recherches sur différents forums, il se confirme que la qualité de ces TB6600 bas de gamme est déplorable. Plutôt que de passer du temps à chercher des TB6600 de bonne qualité, j'ai acheté des DMT542T sur le site de StepperOnLine. A un peu moins de 20€ pièce, la qualité est vraiment là. On gagne en dissipation thermique, mais également sur le bruit que font les moteurs en fonctionnement.

Donc clairement, je déconseille vraiment les TB6600 (à gauche) et conseille vivement les DMT542T (à droite).

Je les ai fais fonctionner près de 90 minutes d'affilé sans soucis. Ce sont en revanche les moteurs qui chauffent pas mal (ils doivent être autour de 60° en surface, probablement plus à l'intérieur), ce qui va probablement me pousser à changer mes cales sous les moteurs actuellement en CP par des cales en alu (cf. montage partie mécanique).

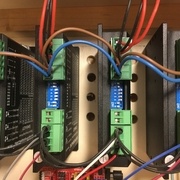

Pour le reste du câblage, pas de soucis particulier.

J'ai créé une masse commune entre les PULL-/DIR- des DMT562T et le GND de la carte Arduino.

Les ports ENA des DMT542T ne sont pas connectés (inutiles à priori, ce que je confirme à l'usage)

Ci-dessous deux photos qui devraient vous permettre de suivre les câblages (avec celle du coffret entier en début de texte).

Les logiciels

Les logiciels sont installés et utilisés depuis 7 mois maintenant, mais j'ai eu du mal à trouver du temps pour finir ce pas-à-pas...

Vous trouverez ci-dessous des liens pour l'installation des logiciels ainsi que les deux vidéos Youtube qui m'ont permis de progresser.

Les logiciels utilisés sont les suivants:

- IDE Arduino (installé sur le PC)

- GRBL pour Arduino (téléchargé sur l'Arduino via l'IDE ci-dessus)

- CNCjs pour interpréter le fichier CNC

- Fusion 360, déjà connu, pour la modélisation 3D et la création du fichier CNC

Les vidéos, qui ne sont pas de moi (merci au passage au "Youtuber" pour ce partage), sont celles-ci :

- Vidéo 1 : installation Arduino, GRBL et CNCjs

- Vidéo 2 : de Fusion 360 à la génération du GRBL et son utilisation sur CNCjs

La première vidéo (après la partie sur les moteurs NEMA 17, qui n'est pas utile ici) permet d'installer l'IDE Arduino sur son PC et d'installer GRBL sur l'Arduino. Cette vidéo explique également comment installer CNCjs qui permettra d'interpréter les fichiers GRBL pour les envoyer sur l'Arduino et donc piloter la CNC.

A noter également la modification du fichier de configuration, pour bien paramétrer les vitesses d'avance et les sens de rotation des moteurs. Un lien pour bien comprendre ces paramètres, même si la majorité d'entre eux sont bons par défaut.

La seconde vidéo explique, à travers un exemple simple, comment créer un fichier 3D et générer assez facilement un premier fichier qui permettra de tester la CNC.

A noter que chaque fois que la CNC est partie "dans le décor" et que le bouton d'arrêt rapide a été utilisé, c'est parce que je ne m'étais pas assurer que la position de travail sous CNCjs n'avait pas été remise à 0 sur les trois axes. Donc, bien vérifier que les trois valeurs sont à 0 avant de lancer l'usinage.

Bons copeaux à vous !

Ce pas à pas présente un projet en cours de réalisation.

Discussions

Excellent! Merci pour ce pas à pas et ce retour sur Indymill!

Donc il n'y a pas de butée axiale sur les vis Y ?

Pour l'avenir et les fdc, les fils de puissance moteur et les fils classiques des fdc ne font pas bon ménage dans un même chemin de câble.

En fait les vis sont guidées linéairement sur deux roulements et en butée axiale par le moteur.

Le manchon qui relie le moteur à la vis (cf. photo en gros plan du moteur) maintien la vis et l'axe du moteur ensemble. Le montage est légèrement serré de base et contraint par des vis radiales. C'est suffisant pour tenir les pièces ensembles sans glissement axial.

C'est pas "mécanique du tout" ce montage, le moteur est pas là pour servir de butée et l'accouplement est élastique", si l'écrou de butée se desserre, on monte deux écrous fins un sur l'autre et le tour est joué. Dans l'état, on a plutôt de la chance que la précision du Y ne soit pas trop aléatoire et zigzagante :)

On est d'accord, mais il faut des écrous avec un pas de vis fin que je n'ai pas commandé en double.

Comme j'avais hâte d'utiliser la CNC et que je ne voulais pas attendre 4 semaines de plus, j'ai pour l'instant laisser tomber. Mais sur le principe, tu as raison.

Merci pour ce retour. Je suis curieux de voir ta suite logicielle...

Merci pour le partage, vivement la suite.

Excellent travail, merci

Super merci cette CN me tente bien!

Bonjour

Merci pour ce pas à pas. Je me laisserais bien tenter par ce type de cnc. Pourrais tu nous faire un retour d'expérience sur l'utilisation ? As tu trouver des pistes d'améliorations en plus par rapport à celles évoquées plus haut ? Merci d'avance et bonne continuation

Alban

SUPER TRAVAIL , MERCI

Bonjour, super boulot.

Je voudrais en fabriquer une également. Etes vous satisfait de la rigidité de la machine?

Merci d' avance .

Bonne journée

Bonjour,

Je n'ai pas noté de problème de rigidité pour mon utilisation.

Ceci étant, je me limite à des passes de 2 à 3 mm maximum pour des fraises de 4 à 6 mm de diamètre.

Comme c'est pour une utilisation amateur, je ne suis pas pressé !

Vu mon expérience d'autoconstructeur /autoconcepteur de CNC, je préfère les machines à portique fixe plutôt qu'à portique mobile comme le modèle présenté.

Côté broche faut pas trop lésiner dès le départ, les affleureuses et autres ne sont pas faites pour tourner "des heures" en continu (et le bruit !!!), avec une une broche de 1,5Kw et son variateur de fréquence on a déjà une base de départ plus sérieuse, sans être trop coûteuse.

Enfin, pour le contrôle commande, je conseille de passer directement à GRBL MEGA 5X avec pour panneau de contrôle CN5X++ c'est plus évolutif et pas plus compliqué, ça permet de passer à du "vrai" 4 ou même 5 axes facilement (et non pas de perdre un axe pour le transformer en simple axe rotatif).

PapyAlain Les portiques fixes sont en effet bien plus rigides, mais cela suppose un plateau mobile, et pour de grandes dimensions, cela commence à être encombrant (2 fois plus de surface).

Pour le panneau de contrôle CN5X++, cela suppose une électronique de pilotage particulière ?

Kentaro CN5X++ fonctionne sur PC, aussi bien Windows que Linux, l'électronique c'est une carte Arduino Méga 2560 avec un shield Ramps 1.6 et des drivers moteurs TB6600, donc pas de grosse différence avec la version présentée

Bonjour , très très bon travail ,pas evident a faire avec des pièces de récupération , je n'ai pas tout lu mais vous avez surement mis beaucoup de temps , bravo

Bonjour,

en fait, je n'ai pas utilisé de pièces de récupération. Tout a été acheté.

Sinon, le temps passé était assez réduit car la conception n'est pas de moi. J'ai passé principalement mon temps à commander les pièces, à faire le montage et à paramétrer les logiciels.

Ceci étant, on passe in fine beaucoup plus de temps à concevoir les pièces à fabriquer en CAO et à optimiser les programmes d'usinage.

Salut,

Projet Sympa. Je suis en pleine réflexion.

As tu un retour d'expérience sur son utilisation et ses performances ?