Ce pas à pas présente un projet en cours de réalisation.

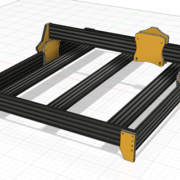

Bonjour voici le début de fabrication d'une nouvelle CNC en stratifié compact et profilés alu 20x80

Les moteur seront des moteurs nema 17 coupleux protype3d.fr/4...a-17-70ncm.html

L'entrainement sera par courroies GT2 6 mm

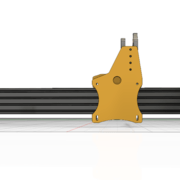

Les axes se déplaceront avec des poulies V-Slot de 24 mm

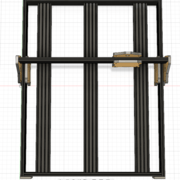

Le chassis sera composé de profilés alu 20x80 type-B

Liste des articles

- Usinage des premières pièces

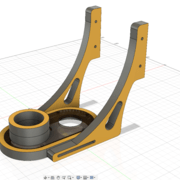

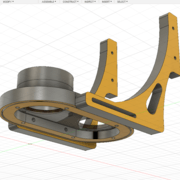

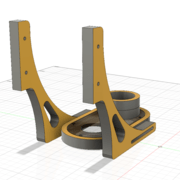

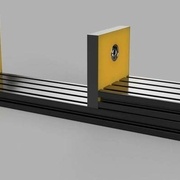

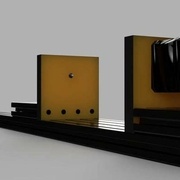

- Vues 3D

- Fabrication de l'axe Z

- L'axe Z est en mouvement .

- Installation de la broche

- Le support d'aspiration /Dust shoe

- Le support d'aspiration et usiné et installé .

- Réception d'une partie des profilés et changement de moteurs

- Usinage des tendeurs de courroies et mise en place .

- Tendeurs de courroies 2 ème partie et réglages de la carte .

- Structure principale et console de pilotage .

- La machine est câblée .

- 1er Gcode sur la CNC

- Vidéo 1 ère partie de la fabrication .

- Premier usinage

- Table martyre et usinage en bout

- Début du support et test d usinage

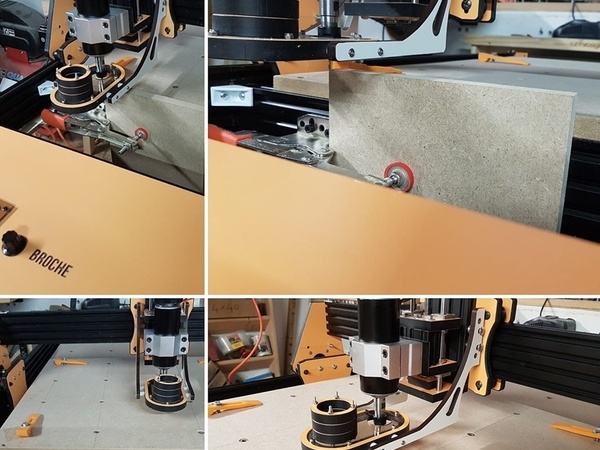

- Et si ont ajoutait un 4ème axe ?

- Un 5ème axe ??

- Usinage aluminium

- Remplacement de toutes les parties en HPL

- Montage des pièces alu

- Le nouveau Z est installé

- 5 ème axe opérationnel

- Crash test

- Problème 5 axes résolu

Usinage des premières pièces

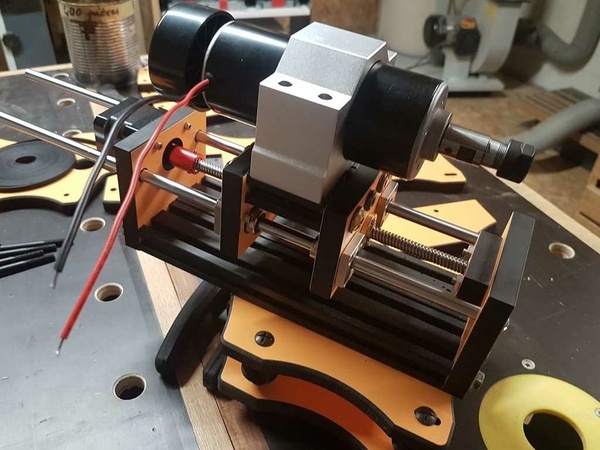

Fabrication de l'axe Z

Fabrication de l'axe Z avec du profilé alu 20x40 et du compact de 13 mm

guidage linéaire diamètre 8 mm et Tige Filetée Trapézoidale Précision ø8 mm

Petite vidéo du fonctionnement de l'axe Z

Installation de la broche

Installation de la broche

Broche de 500 watts reçue aujourd’hui et installé aux petits oignons

sur l'axe Z

C'est une broche achetée sur Banggood en promo pour 59 dollars

elle est fournie avec l'alim 48 volts un potentiomètre pour gérer la vitesse, une pince ER11 et un collet de 3,17 et son support en alu en 1 seul bloc .

Le support d'aspiration /Dust shoe

Le support d'aspiration et usiné et installé .

Le support d aspiration et usiné et installé , j'ai utilisé du compact de 13 mm du 8 mm et du plexi fumé de 4mm

il est réglable indépendamment de la broche .

Réception d'une partie des profilés et changement de moteurs

Réception d'une partie des profilés alu 20x80 , j'ai donc commencé le montage de certains éléments .

Comme j'ai réussi a trouver des nema 23 et une carte de control DUET 2 Wifi a pas chère ici chez Ooznest livraison en 2 jours :

Carte : ooznest.co.uk/...Azi9bRsE6rfT0NA

Moteur pas a pas : ooznest.co.uk/...stepper-motors/

L'avantage avec ce genre de carte c'est que les drivers moteurs sont intégrés a la carte et que sa connexion se fait par wifi .

Usinage des tendeurs de courroies et mise en place .

Usinage des tendeurs en alu pour les courroies gt2

Je décide de faire ca dans du seuil alu de 2,5 mm d épaisseur et cranté sur le dessus .

Installation facile grâce au écrous tête marteau qui passe dans la rainure du profilé alu.

Petite vidéo du test de déplacements .

Tendeurs de courroies 2 ème partie et réglages de la carte .

Usinages de presseurs pour les courroies en stratifié compact de 8 mm et 4 roulements par presseur .

Réglage de la carte Duet2 en suivant ce tuto : learn.ooznest....trol/22?lang=en

Pas toujours très clair, tout du moins pour moi

Après quelques heures de galères et bidouillage du fichier config J'ai réussi a re mapper le 2 ème moteur des Y pour qui fonctionne dans le bon sens .

La machine se pilote en Wifi via une interface web un peut déroutante au début.

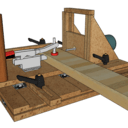

Structure principale et console de pilotage .

La structure principale est quasi montée, et comme j ai des profilés de 1500 je décide d intégrer toute l électronique dans une console sur le devant de la cnc mais qui sera plus basse que le plateau de travail .

Par la suite je pense ajouter un écran tactil sur la duet et un arrêt coup de poing .

La machine est câblée .

La machine est câblée , elle peut être piloté par tablette ,smartphone ou PC via l'interface Web .

Il me manque encore quelques profilés alu pour terminer la structure ,ensuite je pourrai attaquer le meuble pour la supporter .

1er Gcode sur la CNC

Après le câblage , lancement du premier Gcode sur la CNC pour vérifier si tout ce passe bien .

La machine n'est encore pas calibrée je le ferai quand j'aurais reçu le restant de ma commande de profilés .

Premier usinage

La machine étant quasi terminé j'ai testé un usinage sur du plexi

A 20mm/seconde profondeur de passe 1 mm fraise de 0.185 mm 1 dent

Il me reste encore quelques finitions une chaîne passe câbles a installer et la fabrication du piétement pour la machine

Petite vidéo de test sur du plexi

facebook.com/7...06564219385368/

Table martyre et usinage en bout

La table martyre est en MDF de 15 mm avec des inserts a visser M6 pour tous ce qui est fixation de pièces

Une ouverture de 180 mm de large est laissé sur le devant pour permettre les usinage en bout , queues d’arondes ou autres.

Les pièces verticales seront maintenues par une sauterelle automatique .

Début du support et test d usinage

Début du piètement réalisé en epicea de 45 mm ,pour le moment j ai fais au plus simple pour pouvoir poser la cnc dessus rapidement pour libérer mes établis.

Il est fixé au mur et les pieds sont aussi fixés au sol .

Sinon la machine est fonctionnelle me manque juste une chaîne passe câbles pour qu elle soit achevée.

Un 5ème axe ??

Fabrication et installation d un 5ème axe rotatif

Il est installé directement sur A entre pointe

Le plus dur sera de trouver le logiciel capable de sortir un gcode 5 axes et qui coûte pas 20 000 euros.

Remplacement de toutes les parties en HPL

Grosse modifications sur ma cnc je remplace toutes les pièces en compact par des pièces en alu de 10 mm

découpé avec ma cnc

L'alu s'usine très bien avec des fraises en HSS 2 dents hélicoïdales .

Les roues v-slot ont déjà êtes remplaces par des guidages linéaires .

il me restera a remplacer les courroies gt2 6 mm par des courroies gt3 20 mm et les poulies .

Montage des pièces alu

Montage des premières pièces en aluminium de 10 mm

pour les courroies je vais remplacer mes gt2 6 mm par de la courroie de distribution de 15mm avec âme en acier

Petit tes de déplacements

Le nouveau Z est installé

Le nouveau Z est installé et ca envoi du bois :)

guidage linéaire et vis a bille il est super rigide .

5 ème axe opérationnel

le 5 axes est opérationnel sur ma machine mais c'est très compliqué de sortir un gcode convenable avec le peu de connaissances que j'ai , j'ai beau écumer les forum et autres vidéos YouTube je ne trouve pas beaucoup d'aide

Crash test

toutes les pièces alu , courroies et nouvelle boche installés il est temps de faire quelques tests

sérieux .

Ce pas à pas présente un projet en cours de réalisation.

Discussions

j'attends la suite avec impatience ...une idée du prix de revient final ?

Pas encore le prix total mais les châssis complet de 1000x800mm devrait avoisiner les 350 euros .

Ah, intéressant! Quelle taille pour le châssis ?

Merci 1000x800 mm .

J'ai plein de questions...

Quel est le diamètre de l'axe des roues V slot de 24 mm ? je ne trouve que des roues avec axe de 4 mm. Cela me semble très faible pour supporter la charge.

Comment fais tu pour obtenir pile poil l'entraxe des roues pour quelles coulissent sans jeu mais sans bloquer sur le profilé ?

Il y aura t'il un mécanisme d'ajustement en fonction de l'usure des roues ?

Kentaro L’alésage des roues est de 5 mm C'est suffisamment costaud pour une cnc jusqu’à 1500 mm je pense la plupart des cnc openbuild sont conçue comme ça .

Les roues sont chanfreinés et le profilé alu type B et chanfreiné aussi les roues se centre automatiquement .

Pour le réglage des roues les perçages bas sont des trous oblongs

Oui, en effet, les cnc openbuild sont conçues avec des roues avec de tous petits axes , mais j'ai peur que cela ne soit pas très costaud... Mais bon, je suis un grand inquiet... ;)

Roue V-Slot et rail type-B

Kentaro Si tu as peur pour la charge tu peux multiplier le nombre de roues il existe du profilé en C double rainure ou tu peux y mettre 2 rangés de roues en haut et en bas .

Kentaro > Mais bon, je suis un grand inquiet... ;)

Tu crois, "faute" avouée, faute à moitié pardonnée!!

Kentaro L'Atelier Vosgien oui comme sur la CNC Workbee ICI c’était Sacha qui avait fait et pour avoir la même c'est rigide et il y a une palanquée de roues sur les différents axes ...

L'Atelier Vosgien Je ne pense pas que multiplier le nombre de roues permette réellement d'augmenter la charge admissible.

Car on va passer d'un système isostatique à un système hyperstatique, et j'ai du mal à croire que toutes les roues vont être en contact avec le rail car cela suppose un alignement parfait.

Ou alors cela suppose un réglage très fin et il faut espérer que cela ne se dérègle pas à l'usage.

dneis C'est également ce qui me freine à ce sujet... Quand on met 4 roues, il y en a toujours une qui ne touche pas, sauf à supposer une certaine élasticité du cadre.

Pareil pour les trous oblongs. Avec les vibrations, les écrous se desserrent (même les écrous indesserrables), et cela bouge.

Mais sur ce genre de construction, tout dépend de ce que l'on veut atteindre comme précision d'usinage et de la fréquence d'utilisation.

Si c'est pour faire des lettres pour des pancartes, avec une précision d'1/2 mm, pas de problème.

Kentaro ou alors il faut arriver à séparer les deux fonctions:

Comme pour le bridage de pièces en usinage.

Avec des vis de rattrapage de jeu par exemple. En tout cas, je suis d'accord, un simple trou oblong ne suffit pas.

Mais même avec un réglage fin, j'ai du mal à croire que les multiples roues vont toutes toucher le rail qui lui sera -dans tous les cas- avec ses propres imperfections.

Quoi qu'il en soit, je ne pense pas que ce soit le nombre de roues le problème. Si on veut un truc rigide, alors il faut que l'entraxe des roues soit grand et que les cadres soient rigides.

Kentaro dneis Slt Ce n'est pas ma première cnc avec ce genre de guidage , pour de la découpe de bois et occasionnellement de l'alu la précision est très correct .

Avec mon ancienne qui était du même type j'usinais des queues d'aronde avec.

L'Atelier Vosgien je ne cherchais pas à critiquer ta construction.

Sympa tes constructions. C'est marrant, tu utilises une CNC pour faire une CNC.

Tout comme il faut un rabot pour faire un rabot...

Quelle sera la différence entre la nouvelle et l'ancienne ?

dneis Je ne l'ai pas pris comme une critique , la différence sera la section des profilés alu et la puissance de moteur pas/pas et aussi une vraie broche de cnc .

, la différence sera la section des profilés alu et la puissance de moteur pas/pas et aussi une vraie broche de cnc .

L'Atelier Vosgien en tout cas, j'aime bien l'idée d'usiner cela dans du stratifié compact.

J'imagine que c'est bien rigide et plus facile à usiner que de l'alu ? Moins cher aussi ?

L'Atelier Vosgien En effet, si tu fais ce genre de queues d'arondes avec ta machine, et que tout s'emboîte bien, pas la peine à chercher mieux pour nos besoins de boiseux...

dneis C'est plus facile a usiner que de l 'alu pour le tarif ça dépasse facilement les 150euros/m² pour du plus de 10mm d'épais.

Kentaro Après c'est sur ont peut toujours avoir plus rigide et plus précis mais pour une machine qui vas tourner autour de 500 euros complète je pense que ce sera pas mal

L'Atelier Vosgien Ce serait même excellent...

Juste besoin d'une confirmation. La machine que tu utilises actuellement pour faire les découpes, c'est l'elekslaser A3, que tu n'as pas modifiée (à part fixer une broche fraiseuse ?).

banggood.com/2...ur_warehouse=CN

Et tu arrives à avoir une bonne précision avec ? Car cela remet en question tous mes a priori sur ce genre de machine... ;)

Kentaro Salut , c'est celui ci châssis sans laser fr.banggood.co...415457941201710

Finalement Métal et Bois c'est mieux que tout bois.

non

Kentaro Génial!!, merci Kentaro tu viens de me faire gagner une bouteille de Whisky!! Lors de l'apéro, je venais de dire à un pote, que suite à mon commentaire (volontairement dirigé ) tu allais réagir

) tu allais réagir merci mon ami.

merci mon ami.

Jean Galmot ;) ;) ;) oui, mais je t'ai eu, car tu croyais que j'allais écrire 10 pages... ;)

Santé!

Par contre, prend un Smokehead, le whisky "not for the faint hearted"...

Kentaro Dommage que tu sois si loin, on aurait trinqué ensemble

Kentaro Euuuh non en fait, honnêtement je te voyais plus dans le sobre

Jean Galmot ;)

Punaise, c'est quand même une belle bestiole que tu fais là. C'est vraiment propre. ça donne envie de faire pareil. Bravo.

Merci.

Attention, le porte à faux entre la fraise et la poutre du portique est vraiment très important. Tous les efforts de la fraise vont être amplifiés (flexions de la poutre, cisaillement au niveau des roues, vibrations).

ll faudrait essayer de faire quelque chose de bien plus compact en réduisant tous les espaces libres.

De plus, il faut que les roues avant sur les parties bois de chaque coté, qui permettent au portique de coulisser, soient au même niveau que la fraise. Telles qu'elles sont, elles sont bien trop en arrière et c'est tout le portique qui va être en porte à faux.

En ce qui concerne le guidage de l'axe Z, je suis quand même bien dubitatif sur les guides non supportés de 8 mm... C'est bien trop petit. J'ai peur que cela fléchisse, se torde dès que la fraise va commencer à travailler.

Pas de soucis a ce faire avec le porte a faux , la petite CNC que j'utilise pour usiner mes pièces as quasi le même espace entre la broche et la poutre central .

Pour les guidages de 8mm il n'y as pas de jeu les tiges de 8mm ne sont pas en acier normal elle non quasi pas de flexion et sont impossible a couper a la scie a métaux par exemple .

Voici la précision que je peu avoir avec ma toute petite CNC en profilés 20x40 qui porte une affleureuse genre Makita

Bon, ben si ça marche, je remballe tous mes doutes! :) :) :)

Ce qui est amusant, c'est que quand j'ai commencé à montrer la mienne, tout en bois, sur le forum Usinage.com, tout le monde m'est tombé dessus, en me traitant d'infâme bricoloux, qui ne savait même pas ce que c'était qu'une VRAIE machine et ses contraintes... Alors que je surdimensionne toutes les sections, que je réduis au maximum les porte à faux, et que j'utilise des rails de guidage supportés énormes de 20 mm de diamètre...

Si tu montrais ta cnc sur Usinage.com on te dirait que c'est une assiette de spaguettis... ;)

Pour les gens d'Usinage.com, si les poutres ne sont pas en acier, 5 mm d'épais, et section de 10 cm au moins, c'est même pas la peine de commencer à parler...

A les écouter, j'ai donc fini par devenir moi aussi très ceinture et bretelles... :)

Kentaro ah ah ah je suis pas inscri sur e forum .plein de personnes mon déjà fait la remarque oui mais tes profilés sont trop fin ta broche n est pas assez puissant tes nema17 ne souleveront jamais ta makita etc etc .Le truc c est que j aime bien tester par moi même,et pour l instant mes cnc ont toujours fonctionnés. Bien sur ont ne parle pas de Cnc à 10 000 euros ici quelques centaines d euros et je trouve ça largement suffisant pour mes besoins de boiseux

Excellente démarche!

L'Atelier Vosgien c'est effectivement une question d'usage. Ici on ne parle pas de faire des grosses passes en usinant de l'acier, les efforts de coupe sont donc certainement bien moins important, d'où le fait que ça marche

Attention, je me permet de souligner ici une erreur courante.

Quelle que soit la nuance d'acier et le traitement thermique, le module d'élasticité (ou module de Young, ce qui est la même chose) est identique à quelques % près.

Ce module caractérise la rigidité "intrinsèque" du matériau. La géométrie de la pièce va ensuite permettre de définir la rigidité (ou raideur) de cette pièce.

Un acier allié ou trempé va juste avoir une limite élastique plus importante, ce qui signifie que la contrainte conduisant à une déformation irréversible (dite plastique) va être plus importante. En gros, il faudra un effort plus important pour tordre ta pièce, alors qu'en dessous de cet effort elle sera capable de retrouver sa forme initiale.

C'est comme pour un cadre acier de vélo. A géométrie strictement identique, deux cadre acier auront la même raideur. Toutefois, celui avec des tubes de meilleure "qualité" (limite élastique plus importante) sera capable d'encaisser des efforts plus importants (tout en se déformant) avant que les efforts ne conduisent à des déformations irréversibles (cadre ou fourche tordue).

La précision d'usinage, même sur du bois, dépend également de la vitesse de déplacement et de la profondeur des passes. Si on veut aller plus vite pour déplacer la fraise, ou si la passe est plus profonde, l'effort sera plus important, et donc, le châssis se déformera plus.

Cela dépend également de la qualité et de la puissance de la broche, et de la qualité des fraises.

Donc, avec une machine "minimaliste", il vaut mieux rester sur des vitesses de déplacement faibles, et des passes pas trop profondes.

Mais si c'est une machine destinée à faire quelques usinages de temps en temps, sans trop de contrainte de productivité, pas de problème.

Habituellement, le test, c'est de faire un grand trou (40 cm de diamètre ou plus, en fonction de la taille de la machine) dans une plaque de cp, et un bouchon, de quelques dixièmes plus petit. Si le bouchon rentre, et si ensuite on peut le faire tourner dans le trou, cela signifie que la machine a la même précision dans toutes les directions et ce quelque soit l'endroit sur le plateau.

A noter également que la raideur d'une poutre diminue avec le carré de sa longueur: Quand on passe d'une poutre de 50 cm de long à une poutre de même section de 1 m, la raideur est 4 fois plus faible ( 50x50 comparé à 100 x 100 ). Donc, la précision est elle aussi théoriquement 4 fois plus faible.

Par contre, le fait de doubler la hauteur des poutres va doubler cette raideur (en latéral).

AU final, la raideur est donc diminuée par 2, et la précision d'usinage de même.

Tout ceci est bien sur théorique. A voir dans la réalité vraie... :)

Kentaro toutes choses égales par ailleurs, la raideur varie proportionnellement à l'inverse du cube de la longueur et non pas le carré.

Pour une poutre bi appuyée la formule de la RDM donne : f = PL^3/(48EI)

Soit une raideur : k = P/f = 48EI/L^3

Avec:

Et donc doubler la hauteur de la poutre va augmenter la raideur d'un facteur 2^3=8 (section rectangulaire) ou 2^4=16 (section circulaire).

Alors que doubler le module (changement de matériau), ne fait que doubler la raideur.

Oui, tu as tout à fait raison... pourquoi ai-je pensé au carré ? parce que dans le cas du calcul de déformation d'un triangle, c'est le cas pour la longueur de la base, et j'ai mélangé...

Donc, en effet, la raideur diminue avec le cube de la longueur. Donc, c'est encore pire... Quand on passe de 50 cm à 1 m, on diminue la raideur par 8!

Par contre, je pense surtout aux contraintes horizontales, qui sont les plus importantes quand la fraise usine à l'horizontal (la plupart du temps) et pousse sur les poutres du cadre. Dans ce cas, il faut prendre les formules dans l'autre sens. La hauteur devient l'épaisseur. Donc, en doublant la largeur des profilés comme c'est la cas ici, on augmente la raideur de 2 fois.

Ce qui fait qu'au total, en doublant la longueur et en doublant la largeur des profilés, on diminue la raideur de 4 fois, et donc, la précision de 4 fois.

Non, si tu changes d'axe, alors tu dois intervertir les valeurs de b et h car elles sont liées à une direction particulière. En gros, h est toujours dans la direction de l'effort si on reste avec la formule bh^3/12.

Bon, c'est difficile à expliquer comme ça. On peut aussi voir cela comme dans le formulaire que j'ai cité plus haut, où il y a deux formules pour le moment quadratique du rectangle, suivant l'axe sollicité:

dneis C'est bien ce que je dis:

"il faut prendre les formules dans l'autre sens", ce qui signifiait intervertir b et h.

Et quand on double la hauteur (verticale) d'une poutre qui est sollicitée horizontalement, on ne fait que doubler sa raideur à une sollicitation horizontale (et on multiplie par 8 sa raideur selon l'axe vertical).

Si on double l'épaisseur d'une poutre sur un axe alors que l'effort est sur l'autre axe, on ne fait que doubler la raideur.

Si on double l'épaisseur d'une poutre selon le même axe que l'effort, on multiplie par 8 la raideur.

Kentaro oui, pardon, tu as raison !

dneis mais je n'étais sans doute pas clair... mais on va y arriver! ;)

je crois que je vais me désinscrire de ce sujet... je n'ai déjà pas le temps de faire tout ce que je dois et ce sujet ne m'aide pas à lutter contre l'envie de consacrer un peu du temps que je n'ai pas à m'en faire une moi aussi...

Félicitations en tout cas pour ta réalisation!

DSL

Tu as prévu un meuble bien stable sur lequel sera fixée/vissée la structure ?

Comment fais tu pour vérifier l'équerrage du portique ?

Oui un piètement en chêne, pour l equerrage ben comme pour un meuble equerre et mètre.

Ok, donc, le cadre sera rigidifié quand il sera fixé sur le meuble.

Quand tu empêches l'une des extrémités du portique de bouger, cela doit un peu fléchir de l'autre coté ? En fait, l'équerrage va dépendre de la tension des courroies. Si une courroie est plus tendue que l'autre, j'ai l'impression que le portique peut se mettre (un peu) de travers.

Kentaro il faut la calibrer avant la mise sous tension c est à dire venir en buté avec le portique après sous tension aucune chance d être de faux equerre si le châssis et lui aussi bien d equerre .

Ok, il faut la régler avant (presque chaque fois ?). Ensuite, les 2 moteurs font avancer le portique de la même manière des deux cotés.

(je suis pollué par Usinages.com. ils m'ont encore rembarré sur la mienne car ils trouvaient un truc pas assez costaud... ;) )

Au fait, il n'y a pas de démultiplication sur les moteurs ? ils sont directement en phase avec les courroies ?

Kentaro Oui moteurs en direct .

hello, c'est sûrement un détail, mais les vidéos ne s'affichent pas chez moi. C'est normal ou pas? C'est des vidéos facebook, il faut un compte pour les voir?

normalement non vu que je n'ai pas de compte Facebook et que j'ai pu les lire.

Par contre, elles mettent plus de temps à apparaitre qu'une vidéo YT

Chapeau, sacré boulot!!

Merci :)

Franchement chapeau, ça donne envie de se lancer, mais je suppose que tu as pas

Mal potasser pour en arriver là. As tu de la littérature à nous conseiller ?

Merci , je n ai pas de documentation je traîne beaucoup sur les forum et sur youtube .

tout ça en plus de ton boulot ?comment fais tu? chapeau!

Merci je bosse pas toute la journée dessus

C'est vraiment du très beau boulot ! bravo !

Merci .

Pourquoi utilises tu une si grande partie de ta surface de travail pour y mettre ce grand pupitre de commande ?

Pour y mettre tous le câblage et les alims dedans.

Tu as une idée du coût total ?

La avec les moteurs plus gros et les profilés plus grand je doit être dans les 700/800 euros

Super CNC, un travail de pro; chapeau !

Merci .

c'est cool !

Merci .

L'Atelier Vosgien hello , il faut absolument installer des équerrage (bois ou métal) à ton piétement pour limiter les vibrations ,je pense ?

sylvainlefrancomtois oui c est prévue

Hi hi

le 4éme axe c'est pour faire pivoté la broche?

Non c est un axe rotatif une sorte de tour

Si j'ai bien compris, il s'agirait d'un axe rotatif pour la pièce qui serait usinée par la partie cnc existante. Es-ce bien cela? Si c'est la cas, ça ouvre pas mal de possibilités....

AzouraFlav oui c est ca .

Génial, j'attends de voir ça avec impatience....

chapeau bas!

Merci pour la vidéo j'avais du mal à comprendre comment ça fonctionné le 4ème axe

Bonjour j'ai eleksmaker A3 avec axe Z le nema 17 ne supporte pas ma broche 500W.

j'ai commander ce moteur HANPOSE 17HS8401S-D150S Double Shaft 48mm Nema 17 Stepper Motor 42 Motor 42BYGH 1.8A 52N.cm

je fabrique un CNC plus grande du même tip que la tienne

Bonjour,

Est-il envisageable de te commander un kit contenant la partie stratifié ? car ne possédant pas de cnc, difficile pour moi de me lancer dans une réalisation totale...

Merci d'avance pour ta réponse.

Slt je peu te faire les découpes si tu me fourni le stratifié.

L'Atelier Vosgien Impec et merci d'avance. Il me reste plus qu’à mettre la main sur du stratifié et là, c’est pas gagné...

Peux-tu me dire la surface qu'il faut ?

a+

Jc

Avec le recul, penses-tu que cela soit une bonne chose de faire comme toi : acheter une cn pas chère sur banggood comme la tienne histoire de se familiariser avec la techno puis s'en faire une grande ? La mise de départ n'est pas bien grosse et puis sa évite d'emmerder les gens avec plein de question...

Je suis preneur de ton avis !

Jc

La j'arrête de suivre, c'est trop fort pour moi...

Lol

salut,

joli!

Pour ce que je peux en connaitre, Mach3 est capable de gérer ton 4ème axe, moyennant un plugin je crois qu'il s'appelle wrapper. Tu trouveras plus d'info sur Métabricoleur auprès de David (DH42).

Pour le 4 ème axe c est bon je le gère avec vectric c est pour le 5 ème que je vais galérer.

je ne vois dans les personnes que je peux connaitre en ligne que DH42 pour te renseigner sur un soft CFAO capable de gérer un 5ème axe, et je ne suis pas sûr que ce soit gagné pour un coût abordable...

il me tarde de voir ça ne video

Avec les dernières modifs, ça devient du lourd ta CN. Du coup, tu comptes changer de broches pour être aussi plus costaud à ce niveau ou pas?

Oui je pense chercher une broche de 1200 watts ER16 , déjà je remplace mon Z par un avec guidage linéaire et vis a billes qui sera beaucoup plus rigide que celui que j'ai actuellement qui a atteint ses limites dans l alu

Intéressant, cette montée en gamme. La machine n'était finalement pas assez costaud ?

J'aimais bien ton système "qui n'aurait jamais du marcher" et qui donnait pourtant de si bons résultats...

Vu de loin, et sans trop savoir, j'ai quand même l'impression que si tu es dans l'optique de quelque chose de vraiment rigide et robuste, il faudra surtout revoir le cadre et le rigidifier, et peut-être aussi le portique (poutre de plus grande section, de manière à avoir une embase plus grande pour la "planche" de fixation de la fraiseuse).

Si la machine était assez costaud le truc c 'est plutôt qu'ont en veut toujours plus .

Pour la poutre je vais voir ca par la suite mais la après ce que je suis entrain de lui faire elle devrait déjà faire des beau copeaux d'alu

regarde cette vidéo tu pourra voir les passes qu'il fait d'en de l alu avec ca cnc DIY

youtube.com/wa...hdGFEY&t=2s

moi j'aime bien cet aspect itératif: je fais, je teste, j'améliore.

et aussi l'aspect poupée russe: si je me souviens bien, ta 1ère CNC t'a servie à usiner le HPL pour faire ton actuelle plus performante et l'actuelle te sert à usiner l'alu pour en faire une encore plus costaud et performante.

ced21 Oui :) j'aime bien les amélioration .

Apres ca j'aimerai bien attaquer une plus grosse format panneaux mais la le budget risque d'être serré.

Avec la version actuelle, on arrive à quel budget en pièces du commerce (profilés, moteur pas à pas, carte électronique, écran, roulements glissière, etc...)?

Lsda26 Environs 2000 euros

Woah!!!!

Par contre, ne serait-ce pas utile que la plateforme où se situe la broche soient déportée vers l'avant pour éviter un conflit entre ta pièce et la structure ?

si c'est correctement paramétré il ne doit y avoir aucune collision la ce n'est pas le cas c 'est pour ca que c'est la galère

Pourtant, le passage semble fort proche…

C'est peut-être dû à l'angle de la caméra

Bravo, elle a vraiment de la gueule ta machine maintenant. C'est sur que du Gcode pour 5 axes, c'est chaud. Je suis sur une liste de diff d'une bande de geek près de chez moi... je vais leur demander qqs infos...

ah ce serait cool merci :)

hum bon... le problème, c'est que t'es déjà trop fort... et du coup, mes geeks ont plutôt des compliments... mais qqs conseils qd même, en espérant que ça t'aide. Ici la réponse de Philippe M. (qui est prof de méca, fan de scanner 3D, et resp d'un plateforme avec plein de machine... bref):

"Magnifique machine, et projet ambitieux ! Mais déjà très bien avancé semble-t-il. Chapeau.

Pour faire du 5 axes, il y a deux grandes étapes, la première est de générer les trajectoires d'outils avec les bonnes stratégies d'inclinaison par rapport à la pièce, la deuxième est de traduire ces trajectoire et rotations dans le repère des axes de la machine.

Etape 1, c'est le soft de FAO qui le fait. Les softs pro qui font cela coûtent une blinde. Je crois savoir que Fusion360 dispose de cette fonctionnalité mais je n'ai jamais vu ce qu'il sait faire.

Etape 2, c'est le post-processeur qui s'en occupe. Et il doit prendre en compte la géométrie précise de la machine, c'est à dire les positions relatives des axes de rotations. J'avais fait tous les calculs matriciels et écrit un post-pro en java il y a bien longtemps (siècle dernier), mais je ne crois pas que je pourrais retrouver mes docs de l'époque :-(

La principale difficulté à garer sur une pièce est le suivi vraiment en continu du point de contact outil-surface, avec une discrétisation suffisante pour ne pas générer un effet peau d'orange. C'est critique dès qu'on a des variations d'orientation d'outil importantes sur une trajectoire courte dans le repère pièce. Et ça peut vite faire un trou de plusieurs mm dans la surface.

Mais ton gars du bois semble déjà bien au point. Il utilise Fusion semble-t-il ? Et quand on voit sa machine bouger et la synchro (apparente, même si l'outil reste très loin) entre les 5 axes, on se dit qu'il est quasiment au bout de la démarche..."

mokozore Merci pour ton aide et tu peu remercier tes amis , je pense que c'est mon post processeur qui doit être mal paramétré mais ca moi je ne peu rien y faire car mes connaissances sont très limités dans ce domaine .

cambam bénéficie d'un bon soutien sur les forums fr, il va jusque 6 axes ... théoriquement du moins je veux dire je ne crois pas qu'il soit balaise pour élaborer les stratégies, juste si tu as besoin d'un usinage 5 axes cambam y arrivera

tuto du mec qui apporte une réponse a toutes les questions cambam

je crois (pas d'expérience perso) que rhino avec son plugin cam dédié est le plus a même de simplifier les stratégies d'usinage de pièces complexes, Rhino en 4 axes, c'est russe, je ne suis pas certain qu'il possède la licence

hum j'ai zappé un truc... je croyais que t'étais passé sur des vis à billes pour X et Y aussi... j'ai rien compris. En tout cas, bien large les courroies. Et tu les tends beaucoup ou pas?

oui a fond elles n' ont plus de flexion .

Ok. et du coup, je rebondis sur ce que tu écrivais plus haut, au sujet de Mecanika. Tu devais en recevoir une, de celle qu'ils vont vendre en crowfunding? c'est ça?

mokozore Oui mais ils mon baladé pendant 6 mois j'ai lâché l'affaire j'ai préféré upgrader la mienne , je ne dois pas être suffisamment commercial pour eux

Bonjour,

Il me semble que Alain Vaillancours avait monté sur sa CNC un 4ème axe rotatif. Peut-être aller voir sur son site le logiciel utilisé.

beau travail. les rails hiwin c'est des 15 ou 20 ?

Salut c'est du 15

eh bien!

Ça promet pas mal de nouveau petit projets...

Bonjour,

Quel soft utilisez vous pour faire vos 3D avec la vidéo de l'usinage?

passionant ce projet: faire une cnc avec une petite cnc! quelle bonne idée