Ce pas à pas présente un projet en cours de réalisation.

L'objet de ce pas à pas est de réaliser une table de perçage à guide pivotant, originale a plus d'un titre.

Elle est d'une grande modularité (les fonctions réalisables sont "à la carte"), et offre des fonctionnalités inédites et pratiques.

Et la base, simple à réaliser, est déjà très efficace.

Liste des articles

La base

Introduction

Vous avez remarqué ce côté hypnotique d'internet : quel que soit le montage, vous allez trouver une immense majorité d'article, de pas à pas et de vidéos décrivant la même solution, a tel point qu'on fini par penser que c'est la meilleure, voire la seule.

Et parfois, on tombe sur une solution complètement marginale sur internet, et qui pourtant est bien meilleure.

Et quand je dis bien meilleure, je ne mets même pas les guillemets habituel "bien meilleure de mon point de vue". Non, non, je parle de bien meilleure dans l'absolu.

Il me semble que c'est le cas pour l'objet de cet article, la table de perçage. L'immense majorité des réalisations diffusées sur internet reprend la même structure, avec un guide parallèle qui se déplace dans deux rainures en T. On trouve, si l'on cherche un peu, quelques réalisations utilisant le principe du guide pivotant.

D'ailleurs, je viens de vérifier sur l'Air du Bois, et si je ne me trompe pas il n'y a qu'une seule table de ce type sur ce site, celle de Vic66.

Une seule sur une trentaine de table de perçage publiées.

Le côté non parallèle doit faire peur, un biais cognitif nous incite à nous méfier de ce qui n'est pas orthogonal...

Plus prosaïquement, je n'ai vu aucun article ou aucune vidéo montrant les avantages de cette géométrie particulière (en dehors de la simplicité de réalisation), sinon je n'ai pas de doute qu'elle serait beaucoup plus populaire.

L'objet de ce pas à pas est de réaliser une table de perçage :

- à guide pivotant,

- simple,

- offrant une grande modularité, c'est à dire que l'on pourra choisir de ne pas faire ou de faire plus tard certaine parties,

- et offrant des fonctionnalités inédites que l'on a pas sur une table de perçage de structure classique.

Parmi ces fonctionnalité, il y a l'échelle dilatée, qui permet un réglage précis sans acheter de quincaillerie coûteuse et sans faire d'index en plexiglass, et la fonctionnalité d'auto-centrage, qui permet sans faire aucune mesure de venir percer au milieu d'une pièce.

La première, je ne la vois jamais sur les systèmes à guide pivotant, que ce soit de table de perçage ou pour défonceuse ou autre.

La seconde idée n'est pas de moi, et malgré mes recherches je ne l'ai jamais vu que dans une seule et vieille vidéo sur YT, une démo du génial John E. Minardi, paix à son âme.

Cette vidéo, postée en 2010 (mais tournée bien avant, la qualité est d'ailleurs digne d'un portable des années 90), n'a même pas 3000 vues, ce qui montre bien que nous sommes dirigés vers ce qui est regardé, et pas forcément vers ce qui est intéressant.

Mais nous allons également essayer de faire un martyr différent de l'habitude, et quelques autres gadgets pas indispensables, dont chacun jugera l'utilité à son aune.

Principe de base

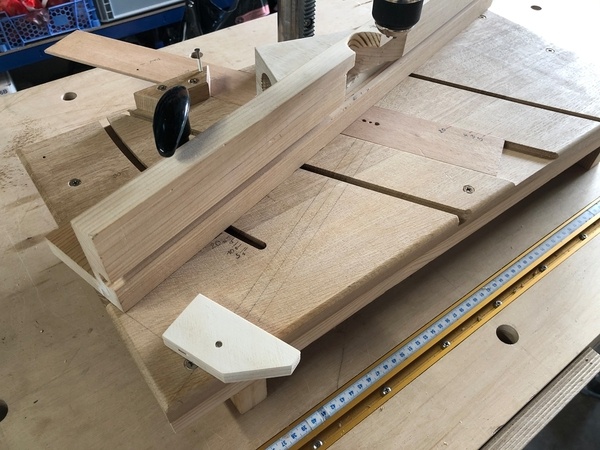

Pour illustrer le principe, je vais me servir de ma table v1.

Structure

La table elle-même dépend de votre équipement. Pour ma part, il s'agit d'un modeste support de table pour perceuse électrique, mais si vous avez une perceuse colonne "pro", cela ne changera que le support et les dimensions, pas le principe.

Dans mon cas, il s'agit d'une simple structure en pont, qui se superpose à la table métallique de l'équipement.

Pour gérer plus facilement des pièces longue, j'ai fait en même temps que cette table en bois une servante de même hauteur.

Pas grand chose de plus à dire sur la table, l'intéressant se passe au-dessus.

Principe du pivot

Certains défendent l'inutilité d'avoir autre chose qu'un guide et deux serre-joins. Ca se défend.

Mais à mon sens, un guide sur pivot est à peine plus complexe à réaliser, et beaucoup plus pratique à régler.

Dans mon cas, le guide est en fait une équerre avec des trous de 20 mm faite pour mon établi, et l'axe de rotation est l'un des dogholes de mon établi.

Donc, jusque là, le seul travail spécifique effectué sur la table, c'est un perçage de 20.

Et bien figurez-vous qu'il n'y aura pas grand chose d'autre dans cette première partie du pas à pas.

L'échelle dilatée

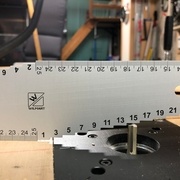

On peut constater facilement sur l'illustration précédente ce que j'entend par échelle dilatée en regardant à droite de l'image.

Le perçage en cours est à 60 mm du bord. Sur la graduation à droite, on voit qu'il y a logiquement un espace supérieur à deux centimètres entre les graduations de chaque centimètre.

C'est un autre principe que celui utilisé dans ma tracette, (et il y en encore au moins un autre), mais le résultat est le même : il est assez facile de faire un réglage de profondeur à quelques dixième de millimètres de précisions sans utiliser de réglet.

On note au passage que c'est ici beaucoup plus facile qu'avec un guide parallèle.

Le serrage

La fixation de la pièce est assez simple : un serre-joint pour le guide (l'expérience montre qu'un seul suffit, pas besoin de serrer du côté de l'axe), et éventuellement un serre-joint pour fixer la pièce, contre la table ou contre le guide.

Une éventuelle cale pour les perçages en série serait fixée de la même manière.

Le martyr

Je n'ai pas prévu de martyr spécifique, et je dois jongler avec un martyr usé jusqu'à l'os.

En pratique, c'est pénible. Quand on positionne la pièce, on a pas envie de s'occuper en même temps d'une autre pièce.

Et une fois sur deux on tombe partiellement sur un trou existant, avec les éclats à la clé, quand le martyr ne gêne pas tout simplement le positionnement du serre-joins parce qu'il est plus large.

L'aspiration

Pour l'aspiration, j'utilise un montage simple fait avec trois chutes, et le reste de l'ICO de 20 mm dans lequel j'ai coupé mes dogholes.

Le jeu consiste à faire pendouiller l'orifice d'aspiration pas trop loin du perçage, sans le gêner.

Il n'est pas non plus spécifique à la table de perçage, je l'utilise aussi avec mes autres équipements électro-portatifs.

Détails à préciser : d'une part, il y a du caoutchouc sous la pièce carrée au contact de l'établi, sinon l'ensemble avait une tendance à tourner comme une girouette sous les sollicitations du tuyau de l'aspirateur.

Et d'autre part les deux demi-blocs sont percés à 35 mm de diamètre, ce qui serre un peu le tuyau de l'aspirateur (qui fait plutôt 40 mm), et permet de maintenir l'ensemble.

En pratique, les deux mâchoires ont tendance à se desserrer sous l'effet des vibrations et des mouvements, et j'utilise souvent une pince pour maintenir le tout.

En conclusion

En conclusion, il est difficile de faire plus simple que cette base.

Et pourtant, elle permet un positionnement simple (un seul serrage pour le guide), et précis sur un axe grace à l'échelle dilatée.

(je ne parle pas de l'autre axe, qui est plus facile à régler visuellement, puisque de toute façon c'est pareil sur le système à guide parallèle).

La refonte

Cette base est opérationnelle depuis un an, mais j'ai identifié quelques zones d'améliorations, concernant entre autre le martyr et le serrage des pièces.

Et une fois que j'ai commencé à réfléchir et chercher de l'inspiration sur ce que pourrait être la version 2, et bien j'ai eu envie d'améliorer et d'expérimenter pas mal de choses : le fameux centrage, un laser, une aspiration intégrée, un serrage rapide du guide qui ne m'oblige pas à sortir une serre-joins, etc.

Je ne suis pas sûr de la liste complète des "options" que je vais expérimenter sur cette v2.

Mais ce que j'ai déjà fait à date est suffisant pour dire qu'elle n'est pas comme les autres!

La butée et le centrage automatique

L'idée de la butée, qui provient de la fameuse vidéo de John E. Minardi citée précédemment, repose sur de simples propriétés des triangles. En France on parlerait de Théorème de Thales. Mais en France seulement, parce que ce théorème ne doit rien à Thales, et donc on l'appelle autrement dans d'autre pays.

Et, comme quoi il faut vraiment se méfier des traductions rapides, dans certains pays on appelle théorème de Thales un autre théorème...

Mais bon, l'idée ici est de se mettre dans un cas particulier, celui d'un guide de longueur L, avec l'axe du foret placé exactement au milieu. Grace au fameux théorème, on sait que si on fait pivoter le guide autour de l'une de ses extrémité, de façon que son autre extrémité se déplace de 10, alors le déplacement au niveau du foret sera de 5.

C'est de ça que vient la propriété auto-centrante.

L'usage est simple, on le verra plus bas dans la partie réglages.

Le traçage

Quand on fait à partir de zéro

C'est le plus simple : on marque l'axe du foret sur la table. On trace une ligne qui passe par se point, et on marque les deux points importants (l'axe du pivot et l'axe de la butée de profondeur) avec un compas pour s'assurer qu'ils sont à égale distance de l'axe du foret.

Quand on fait à partir d'un guide sur pivot existant

On procède de la même façon pour marquer l'axe de la perceuse, avec un foret.

Pour trouver l'axe du pivot, il y a plusieurs méthodes.

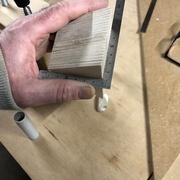

Quand comme moi on a fait un trou ce 20, on peut mettre une Forstner à l'envers dans le trou et utiliser la pointe comme repère, ou bien utiliser un réglet de 10 mm de large comme sur l'illustration ci-dessous.

Et on reporte au compas la distance côté butée de profondeur.

La butée

Il faut ensuite faire la butée avec la bonne épaisseur.

La distance entre son axe et la surface d'appui est exactement la même que la distance entre l'axe du pivot et la surface d'appui du guide.

Une bonne façon de faire est donc de percer les deux en même temps, en alignant les deux faces de référence.

Au plus petit des deux diamètres d'axes d'abord, (5 mm dans mon cas pour l'axe de la butée), puis on finit le perçage le plus grand ensuite (20 mm ici pour le pivot).

Une autre façon est de mesurer, faire la butée un poil large, et la poncer progressivement.

C'est ce que j'ai fait (deux fois, puisque je me suis raté une fois sur le ponçage!)

Point important, on va utiliser un côté (ou les deux) de la butée, il doit être parfaitement d'équerre avec la face d'appui.

Sinon, la géométrie me répond plus de rien!

On voit ci-dessous ma première butée, réglée sur l'ouverture maximale à 192 mm, soit donc 96 mm au niveau du foret.

Le réglage fin

Pour parfaire le réglage, le plus simple est de bloquer une pièce entre la butée et le guide, et de faire deux amorce de perçage en retournant la pièce entre les deux.

Si les perçages sont alignés au centre, bingo!

Si le perçage est trop loin du guide, alors on met un coup de ponçage sur la cale, et on recommence la manip.

Si le perçage est trop près du guide : ah putain merde, j'ai trop poncé! (vous pouvez adapter avec vos jurons préférés).

Alors sois tu mets du scotch pour épaissir la butée, sois tu la recommences...

Petite expérimentation pas très concluante, j'ai voulu mettre deux petits aimants sur le côté pour tenir l'équerre.

Ce n'est pas très utile, d'une part parce que la manip n'est pas dure à réaliser, et d'autre part j'ai mal placé l'aimant (trop haut sur le bord de la butée).

Et aussi parce que grace à une autre fonctionnalité que je détaillerais plus tard, on ne s'en sert pas si souvent de l'équerre!

Je n'ai pas réinstallé d'aimants sur ma deuxième butée.

Pour l'anecdote, je me suis rendu compte pendant les réglages que j'avais bougé sur l'un des perçages (celui du pivot de 20 mm je pense), et que mes trois axes n'étaient pas bien alignés.

J'ai donc refait le perçage de la butée, sans trop de problème.

C'est plutôt rassurant pour la durée de vie de la table.

La butée, en v2:

Utilisation de la butée

Petite illustration des usages simples de la butée, avec cette pièce, que l'on va percer à 10 mm du bord, à au centre, et à 10 mm de part et d'autre du centre.

J'utilise pour la démo la largeur des mes deux équerres Shinwa adorées, l'une faisant 10 mm de large, et l''autre 20 mm.

Perçage à 10 mm du bord

On utilise la référence de 20 mm de large pour fixer le guide.

Perçage sur l'axe de la pièce

C'est le cas classique de centrage, déjà illustré.

Perçage 10 mm derrière l'axe

Une fois l'axe pris en référence, il suffit de décaler la pièce de 10 mm vers l'arrière avec notre référence de 10 mm de large.

Perçage 10 mm devant l'axe

Cela revient à percer au centre une pièce 10 mm plus large. On va donc "élargir" notre pièce avec notre référence de 20 mm au moment de positionner la butée.

Profondeur arbitraire

Et bien sur, pour une profondeur quelconque, il faut une bonne équerre et savoir multiplier par deux.

Du fait de la dilatation de l'échelle par deux, la mesure est alors assez précise, pas besoin d'un viseur avec une loupe.

Attention à la perpendicularité, l'équerre doit être bien plaquée contre le guide, et contre la butée.

Idées de références

Pour ceux qui n'ont pas de jeu de cales d'épaisseur, pas de panique, on a tout ce qu'il faut sous la main :

On peut utiliser pour avoir une épaisseur précise :

- pour les petites épaisseurs, les réglets et équerres. Les japonais ne rigolent pas avec le systèmes métrique : l'équerre Shinwa de 2 cm de large que l'on voit au-dessus fait 2 mm d'épaisseur, le réglet de la même marque de 30 cm fait 1 mm d'épaisseur, et le petit réglet de 15 cm fait 0,5 mm.

- pour les épaisseurs intermédiaires, un classique : les forets.

Et on peut même utiliser les mèches plates :-) - pour les épaisseurs de quelques centimètres, à nouveau je ne vais pas chercher loin : entre mes équerres et réglets, j'ai 10, 20, 30, 35 et 40 mm!

Et dans les choses que j'ai sous la main, mon racloir Kirschen fait exactement 60 mm, et les dogholes 20 mm.

Alors en combinant tout ça, y a moyen de faire beaucoup.

Si vous avez d'autre cas d'usage simples, ou d'autres idées de références d'épaisseur, à vos commentaires!

Graduation et indexation

A partir de cette étape, on peut tout considérer comme étant optionnel, à vous de voir si ça vous intéresse.

La graduation

C'est notre fameuse échelle dilatée. On peut s'en passer, parce que c'est facile de mesurer ou de fixer la profondeur avec les méthode montrées précédemment, ou trivialement avec un réglet directement sous le foret.

Néanmoins, écrire sur la table une graduation lorsque l'on règle le guide à cette profondeur ne coûte que quelques secondes, alors pourquoi ne pas le faire pour les graduations principales?

L'indexation

Les graduations, c'est bien, mais au niveau répétabilité, c'est pas au dixième. Je me rend compte par exemple que j'ai tendance à systématiquement laissé le trait plus apparent que lors du tracé, je perce donc toujours quelques dixièmes trop loin.

Et puis lors du serrage du guide, un petit mouvement est toujours possible.

Alors pour gagner du temps, je me suis demandé si un système d'indexation, comme sur les scie à onglet pour marquer la position 45°, était possible.

En simple à réaliser et précis, bien sûr.

Mes premiers crobars ont convergé assez vite vers une lame en métal, glissée dans un trait de scie du guide, avec une forme de pointe en bas et un plat en haut pour taper dessus au marteau et la descendre et remonter à la main. Ainsi, à coup de marteau la lame ferait son empreinte et pourrait descendre dedans et bloquer la rotation.

Un ressort type épingle à linge pour le rendre bistable, et on avait un dispositif sympa qui tenait en bas (position bloquée), et en haut (position libre).

Et puis je me suis dit que peut-être le plus simple possible fonctionnerait aussi bien.

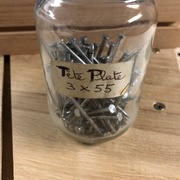

Le plus simple auquel j'ai pensé, c'est juste un clou :-)

Il se trouve que ça marche très très bien.

Et vu l'investissement proche de zéro, ça vaut vraiment le clou...

Le principe est simple : un clou de 3 mm de diamètre, un trou de 3 mm de diamètre.

Sur une épaisseur pareille, on peu compter sur un peu de frottement, et on a donc le clou qui tient en l'air quand on le soulève (c'est l'effet bistable que je recherchais, mais sans ressort).

Pour que le clou fasse son empreinte sans éclater le bois, il faut lui tailler la pointe.

Je fais ça avec une mini disqueuse, que mon beau-père m'a ramené de chez LIDL. Ce n'était pas du tout ce que je lui avais demandé, mais on peut dire qu'il a été bien inspiré, parce que je n'arrête pas de m'en servir!

En fait, on a souvent une vis ou une tige filetée à raccourcir, et je n'ai pas de place pour avoir une scie à onglet à métal à demeure. Alors je devais monter à chaque fois prendre le montage de disqueuse.

Maintenant, plus besoin, j'ai cette mini-disqueuse sous la main.

Je taille donc le clou, avec un angle faible. l'idée, c'est de poinçonner le bois, et d'y laisser une empreinte dont le clou ne sortira pas seul.

Quand on a une position remarquable, que l'on souhaite indexer, rien de plus simple : on serre le guide en position, on met deux bons coup de marteau, et c'est tout.

Petit truc final, un tour de ruban adhésif vient marquer la position basse, comme ça on voit bien si l'index (plus prosaïquement : le clou) est descendu dans le trou ou pas.

Et quand on fait le trou, on voit si on a tapé assez fort. Une empreinte de 3 mm de profondeur suffit à avoir un positionnement précis et répétable.

Pour voir rapidement quelles profondeurs sont indexées, je l'écris à côté de chaque trou.

Ce n'est pas destiné à faciliter l'usage (de toute façon on ne voit pas ces écritures au moment de l'utilisation, elles sont sous le guide).

Le clou faisant 1,5 mm de rayon, on se dit qu'on en peut pas faire plus d'un trou tous les 3 mm. Mais ce serait compter sans l'échelle dilatée, et on pourrait donc indexer théoriquemen chaque millimètre et demi.

A ce stade, ca me parait beaucoup, et je pense en rester à marquer chaque 5 mm au maximum.

En conclusion

A l'usage cela s'avère très pratique, rapide et répétable. Comme les index des scies à onglets, c'était l'objectif.

Et côté simplicité, je pense qu'on est au max sur l'échelle PSTM (Plus Simple Tu Meurs, pour ceux qui ont raté les épisodes précédents).

Donc, à partir de maintenant, quand je positionne le guide à une nouvelle profondeur, c'est un coup de crayon pour la graduation et deux coups de marteau pour l'index!

Retour d'expérience au 25 décembre 2021 :

sur un autre montage en cours de réalistation, j'ai eu deux fois la désagréable expérience de voir la pièce à indexer se déplacer au moment de la frappe sur le clou, à cause du biseau donné lors de la coupe du clou : je conseille donc de couper le clou perpendiculairement.

L'effet de poinçonnage fonctionne très bien même sans angle de coupe.

Le martyr

La conception

La forme

Deux options simples s'offrent à nous pour ceux qui souhaitent un martyr insérer dans la table : un disque décentré par rapport à l'axe de la perceuse, et une bande.

J'ai choisi la bande, pour plusieurs raisons

- ça me parait plus simple à reproduire (mais on est d'accord, ça ne fait pas une grosse différence),

- les disques (et autres inserts) obligent à prévoir des encoches ou perçages pour la préhension, et ce sont autant de pièges à sciure;

- mais surtout je voulais limiter les interactions avec les t-tracks. Le disque a forcément un encombrement en largeur supérieur.

J'ai donc opté pour une bande, relativement étroite, de 5 cm. Je ne vois pas de raison de faire plus large. Pour les rares cas de perçages de grands diamètres, ou pour les tambours à poncer, je sortirais un martyr classique.

En fait, ça me parait déjà trop grand!

Une caractéristique que je vois souvent sur le net, c'est la bande plaquée sur la table par une queue d'aronde.

Ca me parait une complexité complètement inutile. La bande est plaquée sur la table par le guide, elle ne risque pas de s'envoler.

Enfin, je l'ai faite en épaisseur 5 mm, parce que j'avais des chutes de contreplaqué de 5 mm en abondance. Ce n'est pas un choix stratégique mais ne trouve pas très utile de mettre une grosse épaisseur : pour éviter les éclats, 5 mm c'est suffisant.

L'orientation

99% des bandes que j'ai vu sur le net sont dans l'axe de la colonne (elles glissent d'avant en arrière).

Le 1% qui reste est orienté en travers de la table (elles glissent de gauche à droite). Je trouve ça plus pratique, on peut avoir une bande plus longue, qui glisse de part et d'autre, et c'est généralement moins gênant que dans le sens avant-arrière.

Et ça fait 100% : il doit y avoir un peu de résistance inconsciente à sortir de l'orthogonalité...

Pour la raison déjà évoquée, les interactions potentiellement gênantes avec les t-tracks, j'élimine la solution "gauche-droite", la bande serait en travers des t-tracks. (On peut essayer de passer dessous, certe, mais c'est juste.)

Mais je ne vois aucune raison à orienter ma bande vers la colonne, je veux qu'elle puisse coulisser librement.

Alors elle sera en travers.

L'indexation

Enfin, ce n'est pas parce que c'est un martyr qu'on va gaspiller! Alors je me suis dit que ce serait bien si on pouvait réutiliser les trous déjà fait.

Mon premier réflexe a été de me dire : facile, je ferais des marques le long de la bande pour marquer les emplacements déjà percés, et leur diamètre.

Mais il faut être précis : si tu ne tombe pas pile poil au même endroit, ça pert un peu de son intérêt.

D’ou l'idée d'indexer la bande, pour que ce soit rapide à l'utilisation.

La réalisation

Pas grand chose à dire, c'est du très simple.

L'indexation avec le clou a déjà été décrite plus avant dans ce pas à pas : un clou et un foret tout deux de 3 mm de diamètre, et c'est tout.

L'empreinte pour la bande est réalisée classiquement à la défonceuse.

Juste une photo pour illustrer un usage de l'équerre Shinwa, avec son guide parallèle monté à l'envers, ou comment mettre facilement parallèle et au bon écartement le deuxième guide pour la défonceuse.

L'usage

L'usage est très simple aussi.

Quand je perce un diamètre pour la première fois :

- j'immobilise le martyr en position, avec bien sûr une zone vierge sous le foret;

- je fais un repère sur une partie visible du martyr, et je marque le diamètre correspondant;

- je mets deux coups de marteau sur le clou.

Et je perce.

Si j'ai déjà percé à ce diamètre, je retrouve la position très facilement grace aux repère et à l'index.

Ne pas oublier de mettre un scotch ou autre repère de profondeur, pour vérifier facilement que le clou rentre bien dans le martyr d'environ 3 mm.

Comme je suis quelqu'un de distrait, je vais bien sûr oublier cette étape, et percer soit plus petit soit plus grand que la position courante.

Dans un cas, tant pis pour les éclats, et dans l'autre cas, tant pis pour le martyr!

Mais en tout état de cause, ce système d'indexation fonctionne bien, et ma consommation de martyr devrait s'en trouver réduite.

Retour d'expérience au 4 février 2023 :

L'heure du remplacement du premier martyr a sonné.

Le premier aura duré pas mal de temps, le concept d'un martyr réutilisable longtemps est validé en ce qui me concerne.

L'indexation repositionne bien le martyr (on voit que les trous sont peu ovalisés).

Néanmoins, les bords ne sont pas aussi net que je le voudrais, et il peu y avoir un peu d'éclat en sortie de foret.

Je pense que c'est à mon utilisation de restes de contreplaqué de 3,5 mm (je n'avais que ça sous la main à l'époque).

C'est trop peu épais, et ça fléchi probablement un peu au moment ou le foret débouche. Je vais donc utiliser cette deuxième bande martyr réalisée en même temps que la première, et quand j'aurai le temps, j'augmenterai la profondeur de la rainure pour pouvoir utiliser un martyr plus épais, d'une épaisseur facile à trouver, par exemple du 10 mm.

Le guide

La Structure :

Le guide n'a pas de raison d'être compliqué, et en premère approche, je voulais faire simple et élégant, avec par exemple un contreplaqué de 3 cm d'épaisseur, de 5 à 6 cm de hauteur, le contreplaqué garantissant la stabilité de la géométrie.

(Il y a plein d'exemples sur l'AdB et ailleurs, certains très jolis, en ctp ou utilisant un profilé alu).

Mais j'ai voulu couvrir le cas, rare en ce qui me concerne mais néanmoins réel, des perçages sur des pièces pour lesquelles la surface de référence n'est pas la table (horizontale), mais le guide (vertical). J'ai donc opté pour un guide un peu plus haut, et décidé d'y mettre une t-track destinée au serrage (et pas seulement à positionner une butée).

Ces choix mettent par ricochet une certaine pression également sur la profondeur du guide. En effet, pour garantir l'équerrage de la surface verticale avec la table, et pour que le guide soit solidement serré sur la table lorsque la pièce y est arrimé, il vaut mieux avoir un peu de profondeur.

J'ai donc opté pour un guide de forme plus classique, en L, sachant que la profondeur à l'endroit de la colonne doit être minimale, en particulier sur une petite perceuse de table comme la mienne qui n'a déjà pas beaucoup de capacité en profondeur.

Ce qui a influencé mon choix, c'est simplement que je n'avais plus de contreplaqué de bonne qualité.

Si j'en avais eu, j'aurai collé plusieurs épaisseur pour arriver à 5 ou 6 cm, avec une forme simple.

La construction

Me voilà donc parti sur un L. Et comme je n'ai plus (assez) de bon contreplaqué, je vais utiliser du bois massif. Ce n'est pas idéal, ma courte expérience en la matière me dit que, quelque soit les renforts utilisés, il va y avoir du gauchissement à un moment ou un autre.

Et c'est même immédiat lors de l'usinage des t-tracks, qui libère des tensions et force le bois à trouver un nouvel équilibre dans une géométrie forcément différente.

Pour limiter ces mouvements, j'ai utilisé un assemblage à languette et des équerres en contreplaqué.

De même, j'ai mis à contribution le bloc permettant l'arrimage de l'aspirateur, et qui fournit une super équerre.

Puis j'ai procédé au rainurage de la face avant, avec une fraise de 8 mm d'abord, puis avec la fraise en T M8.

Tous les serre-joints ciblés sont contents de la rainure, alors on passe au collage (qui est toujours un grand moment, comme l'a si bien raconté Ara).

En tout cas, vu le joyeux hérisson formé par les serre-joints, j'ai renoncé à nettoyer les débordements de colle avant le desserrage. Et je ne sais pas si c'est due aux températures très basses cette nuit là, mais la colle a laissé un voile blanc sur le bois dont j'ai eu beaucoup de peine à me débarrasser (et pas encore complètement, d'ailleurs).

Un choix osé a été de repousser le perçage de l'aspiration à après le collage.

Bon, ben maintenant faut y aller, et franchement quand j'ai vu la longueur de ma forstner, j'ai cru ne jamais déboucher de l'autre côté.

J'amorce à la Forstner de 35, pour marquer le diamètre, puis je perce au foret de 20 pour que la Forstner ne fasse pas tout le boulot, et je reviens finir avec cette dernière.

Finalement, ça passe, et je vais finir la bouche au ciseau du côté du guide.

En oubliant les vis, ce qui va me valoir un réaffûtage.

Au sujet de l'aspiration

Je n'ai pas fait d'explication sur le choix d'avoir une aspiration intégrée dans la règle.

C'est un choix tout à fait discutable.

J'ai orienté (comme beaucoup de chose dans cette table) le tube en biais, parce que comme pour le martyr, c'est plus pratique que d'avoir le tube qui part dans l'axe de la colonne, et aussi parce que je soupçonnais que en orientant le flot d'air le long de la face plate du guide, on pouvait le rendre plus efficace et aller ramasser les copeaux le long du guide un peu plus loin.

Après essais, j'ai l'impression que c'est bien le cas, mais ça ne vaut pas preuve scientifique.

En tout cas, dans une utilisation typique, pièce de 3 cm d'épaisseur, trou pas trop loin du bord, ça aspire pas mal.

Et pour tous les autres cas, eh bien il n'y a pas d'autre choix que d'avoir l'aspiration au plus près du foret. Mais j'y reviendrai plus tard.

L'avantage de cette formule, c'est que le tuyau est relégué à l'arrière et ne gêne pas.

L'inconvénient, en dehors d'une aspiration pas toujours efficace, c'est que j'ai éliminé une partie de la t-track, et que cela m'empêche de venir serrer des pièces petites, par la droite en tout cas.

J'ai ensuite percé l'axe du pivot, en 20 mm histoire de pouvoir réutiliser mes butées, et ajouré l'arrière du L, pour permettre au guide de se rabattre au plus près de la colonne.

Comme j'ai commencé par le guide (pour de mauvaises raisons je n'ai pas fait les choses dans l'ordre de cette présentation), j'ai du faire quelque ajustement imprévus :

- le pivot est tout près de la face du guide,

- le bloc pour l'aspiration est trop près de la colonne, d'ou une découpe au ciseau pour le passage de la crémaillère,

- et surtout j'ai du changer le pivot de côté. C'est donc plutôt une table de gaucher, puisque j'ai le réglage de profondeur et le serrage du guide à gauche.

Pas un problème pour moi, mais à prendre en compte en fonction de vos préférences.

Au final, rien de bien grave dans ces errements, j'ai de la chance.

Pour les petits trous près du bord (et parce que j'ai fait le choix d'un guide assez haut), il faut faire un dégagement pour permettre au mandrin de descendre.

Après avoir pensé à utiliser un tambour rape, mais je n'avais pas le bon diamètre, je me suis rabattu sur un tambour à poncer.

Et comme celui-ci faisait presque le bon diamètre (euphémisme pour dire qu'il était trop petit), j'ai tenté une technique osée : j'ai collé du papier de verre directement sur le mandrin au double face (et même pas jointivement ou en biseau, comme on le voit sur la photo).

Et contre toute attente, ça a marché, ça ne s'est ni décollé ni arraché!

En conclusion pour ce guide, des choix n'allant pas forcément au plus simple (L et aspiration), à arbitrer en fonction du temps que vous souhaitez y consacrer.

Pour ma part, je considère ce guide comme pas moche, et il s'avère tout à fait fonctionnel.

Mais je n'exclu pas lorsque j'aurai récupéré un peu de contreplaqué de belle qualité, et validé mon idée d'aspiration indépendante du guide, d'en proposer un plus simple et plus beau!

Le serrage des pièces

Sur cette fonction également, on fait dans le confort.

On peut vivre sans, je l'ai fait pendant longtemps.

D'une part, le fait d'appuyer la pièce contre le guide est souvent suffisant, et il n'y a pas beaucoup de machine ou l'on peut se permettre de tenir la pièce directement.

Et quand on a une pièce longue, on peut la pincer avec une presse sur le bord de la table, pour peu que celle-ci ait un rebord qui s'y prête.

Néanmoins, les fameux t-tracks sont quand même bien pratiques.

Et comme j'ai mes nouvelles fraises en T M8 et M6, et que mon plateau en bois est d'épaisseur très suffisante, et bien je fonce.

Ma première idée est d'implanter les deux pistes en V, avec la pointe juste derrière l'axe de la perceuse, de façon à pouvoir saisir largement les grandes pièces, et saisir près du perçage les plus petites.

Mais la contrainte de la bande martyr en travers me fait changer d'avis, et pour ne pas que ça se croise, je décide d'orienter le tout dans le même sens, c'est à dire désaxé.

Du côté de la manivelle de profondeur, il faut éviter que le serre-joint gêne lors de la descente de la perceuse.

Mais cela oblige à la mettre trop à droite, et du coup elle serait inutile pour pas mal de perçage. Alors je fait un compromis, je la mets à un endroit qui me semble bien, mais qui gêne quand même parfois la manivelle.

A gauche, j'ai moins de contrainte, je mets la rainure un peu plus près de l'axe de perçage.

Les trois mode de serrage

1. Le serrage classique

C'est le serrage classique sur le plateau.

Deux autres usages sont un peu moins fréquent.

2. Le serrage plateau par l'arrière du guide

Ce mode est bien pratique pour serrer une plaque qui recouvre et déborde largement au-delà de la table, et donc des rainures.

Pour que ce soit d'utilisation pratique, il faut juste prendre la précaution de faire déboucher les rainures à l'arrière, et là aussi faire attention lors de l'implantation à ce que les presses en position arrière n'interfèrent pas avec la course de la manivelle.

Et bien sûr utiliser des presses qui passent au-dessus du guide.

(Autre raison de ne pas faire le guide trop haut.)

3. Le serrage sur le guide.

Le guide est traversé par la même rainure M8, donc on utilise les mêmes moyens de serrage.

Attention, on est ici dépendent de la bonne verticalité du guide.

Le serrage du guide

Autre fonction de confort, qui, comme et encore plus facilement que pour le serrage des pièces peut très bien se faire avec une presse.

Mais bien sûr, un serrage intégré permet de déplacer et serrer d'une main le guide, c'est toujours plus pratique.

Il y a plusieurs conceptions sympas pour le serrage du guide, avec par exemple un guide en débord qui vient pincer le bord du plateau.

Et quelqu'un l'a même appliqué pour un guide sur pivot, en faisant tout simplement un bord circulaire (woodworkingtal...s-table.221763/), ce qui est joli et original.

Mais sur un plateau rectangulaire comme le mien, on en revient au classique : la t-track M8!

(la quatrième!).

Reste la question de la faire droite ou en arc de cercle. La faire droite implique de faire un trou oblong dans le guide en plus.

Il me semble que les deux réponses sont bonnes. Mais comme on ne peut pas dire que j'ai beaucoup de place sur le guide, et comme j'ai envie de m'essayer à l'arc de cercle à la défonceuse, je choisis cette dernière version.

NB : l'autre version offrait peut-être un léger avantage esthétique : il y aurait eu une troisième rainure dans le plateau de toute façon, mais elle aurait été rectiligne, comme les autres.

La réalisation

Pour ce défonçage circulaire, j'aurais pu sortir mon gabarit chinois. Mais l'axe est déjà troué, et en 20 mm en plus. Alors je me suis rappelé que j'avais fait un gabarit 3/4/5 pour faire les perçages des dogholes de mon établi bien équerrés.

Un échec cuisant, mais le gabarit présente l'avantage d'être peu épais, et d'avoir un perçage de 20 à un bout.

Je mets donc du double face dessus.

Pour "coller" la défonceuse au bon endroit, je bloque une fraise pointue en position descendue, je la positionne sur le point visé en faisant attention à éviter le scotch, et je débloque la position basse.

Au lieu que ce soit la fraise qui remonte, c'est la base qui descend et vient se coller sur le double face (c'est un peu sec, mais efficace!).

Ensuite :

- deux presses pour fixer le plateau à l'établi, l'une sur le doghole, on ne sait jamais, l'autre qui fixe également une butée de fin de course;

- et un martyr à l'entrée pour éviter les éclats et le basculement de la défonceuse.

Et c'est parti pour les trois passes, deux avec une fraise de 8 mm pour faire le centre, une passe finale avec la fraise en T.

Aucune difficulté particulière.

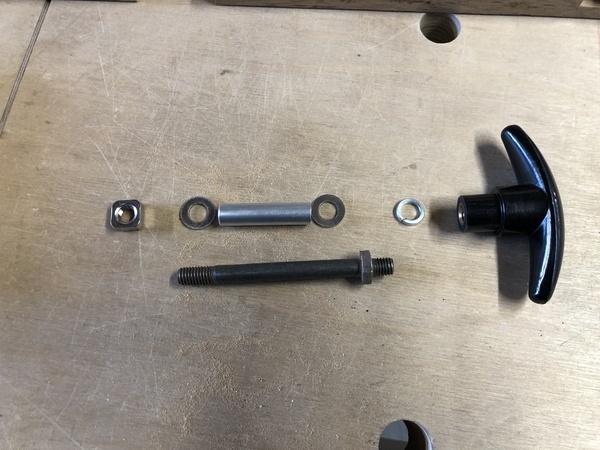

La quincaillerie

En fouillant dans mes accessoires M8, je trouve une vieille tige filetée au deux bouts, avec une collerette.

Avec un bout de tube alu, j'ai un ensemble aux dimensions parfaites, et à l'esthétique plaisante (après brossage à la laine d'acier de la vieille tige).

Pour la poignée, j'essaie plusieurs solutions, et la poignée en T l'emporte haut la main en matière ergonomique.

A l'usage, pas de déception, c'est très pratique et rapide, en particulier combiné avec l'indexation de profondeur.

Ce pas à pas présente un projet en cours de réalisation.

Discussions

Ton pas à pas me donne envie d'améliorer la mienne ! Qui est très basique, mais qui fait malgré tout le job. L'idée de la servante me plait beaucoup et je devrais peaufiner le système de fixation pour le tuyau d'aspiration.

Je te rejoins sur l'impopularité du guide pivotant, qui est pourtant rapide à régler, précis et facile à installer ! Je vais probablement m'inspirer de tes réflexions

Je suis en train de réfléchir à me faire une table de défonceuse, et je me posais justement la question de pourquoi pas faire un guide pivotant plutôt que translatant. Je n'y vois que des avantages, facilité et précision du réglage (et je note l'auto centrage auquel je n'avais pas pensé !). On perd un peu en terme de débattement et en fonction de la configuration de son atelier les pièces très longues peuvent être plus compliquée à passer. Mais pour mon utilisation de bricoleur je n'y voit que des avantages, alors pourquoi on ne rencontre pas plus souvent ce système ? y'a un loup auquel on ne pense pas ? ou alors on ne pense pas justement ;-)

En tout cas je vais vraisemblablement utiliser ce système pour ma table et ma perceuse à colonne.

Pas évident pour moi les inconvénients. Ca me parait tout à fait applicable à mon avis aussi bien à une table de défonceuse qu'à un guide de défonceuse ou de perçage.

Et pour la petite histoire, dans la vidéo que je qualifie de géniale dans l'article, c'est un guide de défonceuse qui est présenté. Et le gars arrive à faire une rainure perpendiculaire au guide, avec un mécanisme qui n'est pas expliqué dans la vidéo (voir la conversation sous la vidéo).

Je ne sais pas si je suis clair, mais tu peux bien sûr rainurer le long du guide, mais lui le fait aussi perpendiculairement en faisant tourner le guide, et ça ne fait pas une rainure en arc de cercle.

Très très très intriguant et intéressant!

(PS : et pour moi, prochain chantier, un guide de défonceuse suivant ce principe, mais pour l'instant j'en suis à FreeCAD!)

oui j'ai vu son 'cross cut perpendiculaire', sa semble effectivement bizarre ! mais c'est vrai que l'on aperçois une rainure sur sa table qui semble guider la partie droite de son guide, ce qui supposerait que son axe gauche coulisse sur son guide...

Laurent91 C'est une possibilité, d'ailleurs pas trop dure à mon avis à réaliser sans faire de géométrie : on pourrait partir du résultat, en utilisant une pièce déjà rainurer perpendiculairement.

Il faudrait remplacer la fraise par un tourillon de guidage, remplacer la pièce à usiner par une pièce ayant déjà une rainure perpendiculaire dans la quelle le tourillon va coulisser, et faire coulisser la défonceuse contre cette pièce pendant le mouvement de translation de la pièce le long de sa rainure.

Elle devrait décrire la courbe qui va bien.

A essayer!

(Faut vraiment s'accrocher pour comprendre ce que je viens de raconter, je ferais peut-être une animation FreeCAD à l'occasion! :-)

ben pour moi c'est clair ;-) et c'est comme ça qu'il faut faire si on veut être sur que la courbe soit bien 'centrée' sur l'axe de la défonceuse.

Par contre dans ce cas où le pivot de gauche n'est plus fixe sur le guide, pas sûr que l'auto centrage fonctionne pour toutes les largeurs (mais la différence est peut être négligeable)

Laurent91 Je ne pense pas qu'il faille toucher le pivot de gauche. A mon avis, c'est la traditionnelle cale contre le guide qui n'est pas fixe par rapport à celui-ci : c'est elle qui coulisse dans la fameuse rainure courbe.

On ne le voit pas bien sur les images, alors je ne peut pas confirmer ma théorie, mais je pense qu'il maintient la pièce collée contre le guide en l’avançant, mais que la pièce glisse le long du guide.

bien vu, c'est une possibilité en effet vu que la pièce devrait se déplacer vers la gauche pour corriger l'arc de cercle il se peut qu'elle soit pousser par la butée...

Et je note aussi l'idée du martyr désaxé ...

Bien vu :-)

Je n'avais pas encore vu la vidéo!!! c'est juste génial et la réflexion pour mettre cela en place, en plus du peu de vues, même pas 20 pouces vers le haut!!!

Par contre pour l'usinage perpendiculaire, pour avoir l'arrondi, il faudrait qu'un seul coté se déplace, mais ici ce n'est pas la même course pour les deux extrémités et cela reste bluffant

Merci pour le partage, c'était vraiment très intéressant.

Avec plaisir!

(J'en ai fait des recherches "pivoting fence" et "swivelling fence", etc. avant de tomber dessus!)

LionelDraghi malheureusement, je ne me souviens plus de la vidéo qui m'avait inspiré? mais en tout cas rien à voir avec ta vidéo!

Pour ceux que ça t'intéresse, j'ai collecté quelques idées ou illustration sur ma page Pinterest sur le sujet.

Mais ce sont souvent des "quick and dirty drill press table", elles ont rarement droit à autant de soin que les tables orthogonales.

Superbe le guide pivotant! Je garde cette idée en tête.

La vidéo est effectivement génial !

Si vous avez le courage et un peu de compétences mathématiques, vous pouvez trouver des infos sur le montage de la vidéo dans le brevet déposé : Patent router pivoted fence

Perso, j'ai regardé et il faut investir du temps en plus de le géométrie.

++

D'après ce que j'ai regardé et compris, c'est bien le guide qui se déplace selon un guidage. La pièce est bien fixe sur le guide. Elle ne bouge pas lors de la rainure a 90°.

Merci, voilà de la matière pour cogiter!!

:-)

J'ai fais la cinématique avec geogebra.

B est l'axe gauche du guide

C la fraise

BM le guide pivotant

DC représente la coupe perpendiculaire

M représente un point de la buté mobile du guide, sa trace est je pence une cycloïde.

A y réfléchir cet aspect du guide pivotant (la coupe perpendiculaire) ne me semble pas très intéressant.

Donc s’agissant de la table de défonceuse, je m'oriente vers un guide pivotant mais je vais conserver en complément un guide translatant pour les rainures perpendiculaires ou éloignées du bord.

J'ai vérifié aussi (de façon empirique, en faisant plusieurs points) la nature de cette courbe, qui en première approche après tracé sur ma table, me semblait être circulaire. Et donc je cherchais le rayon et le centre.

Mais déception, elle n'est en effet pas circulaire, je crois d'ailleurs que ça figure dans le brevet que je n'ai pas encore épluché.

Même analyse que toi : si il n'y a pas un moyen simple pour obtenir ce mouvement, ça peut convenir pour une appli industrielle, mais ça sort de mon créneau des montages simples pour bricoleur.

Mes arcs de cercles étaient trop petit pour se rendre compte qu'il n'étaient pas circulaires...

Ah, mince, je ne peux pas mettre de vidéo en commentaire!

Dommage, je viens d'aller filmer mon petit dispositif pour produire ces courbes :-)

Je l'ai mis sur YT : youtu.be/zWFgIZJmv-0

sinon un sketch sous freecad te permet de voir se qui se passe...

LionelDraghi Salut, En fait, il est "facile" de faire la courbe de guidage avec un gabarit.

Il faudrait que je trouve le temps d'expliquer ça par un schéma, mais je pense avoir compris le fonctionnement et comment le créer.

C'est un peu comme ton test de tracé que tu as mis sur YT. Sauf qu'au lieu de mettre un crayon, tu mets une défonceuse là ou sera le futur pion de guidage du guide pivotant.

Le guide de défonceuse peut se déplacer dans plusieurs direction. Le point important est quel le point de pivot situé à gauche du guide pivotant est dans une rainure // à la face du guide. Le guide n'est pas que "pivotant". Il se translate en même temps dans une rainure pour permettre de garder le centre du guide aligné avec le centre de l'outil de coupe!

Dites moi si vous comprenez. Sinon, il faudra que je trouve comment faire un croquis...

Tout à fait d’accord avec ce que tu dis, c’est ce que j’ai décrit plus haut: le crayon est destiné à être remplacé par la défonceuse.

Mais faire coulisser le guide, pour garder un point zéro à l’équerre de l’axe de perçage n’était pas dans mon idée, et je comprends que c’est le contenu du brevet.

(Et bien sûr j’ai fait les deux tracés pour voir la gueule de la courbe, mais ce n’est pas utile de faire les deux usinages).

Dans mon idée, il y aurait :

Ainsi, en poussant le guide, la butée translaterait par rapport à celui-ci.

C’est plus simple que le brevet, mais avec l’inconvénient que la pièce ne peut pas être fixée au guide. En revanche, elle peut être fixée à la butée mobile, c’est déjà ça.

Après, pour le choix de l’implantation de la rainure à droite ou à gauche, c’est fonction des efforts de coupe, il faut juste que la fraise pousse la pièce vers la butée.

geogebra.org/m/jmr8jnuz

Super, je ne connaissais pas.

Je ne saurais pas re-créer ta modélisation.

Mais je l'ai modifié pour voir les limites du système.

J'ai modéliser un établis qui servirais de table de défonceuse de 800*800mm et le guide en rouge de 700mm.

Il semble assez facile d'atteindre 20cm entre le centre de la fraise et le guide. On doit pouvoir aller jusqu'à ~25cm. Mais pas beaucoup plus. Avec des guides "classique, je pense qu'en général le débattement du guide est de ~30cm sur les réalisations que j'ai vu.

Sinon, il faut combiner les 2 guides sur une même table en faisant attention du placement des rail et de la rainure de guidage du guide pivotant.

Mais la facilité de réglage de ce guide avec une entretoise est top et combinable avec une échelle dilatée (mais pas besoin de la rainure de centrage qui n'est là que pour les coupes perpendiculaire). J'avoue que la coupe perpendiculaire m'a bluffé et peut-être utile de temps en temps.

En tout cas merci Laurent91 pour Geogebra et LionelDraghi pour cette découverte très instructive!!

Pour la construction, il faut un gabarit avec 2 rainures perpendiculaire (comme un ellipsographe si je ne dis pas de bêtises). Une rainure guidée par le pivot B du guide et l'autre pas un pion en lieu et place de la fraise. Puis installer la défonceuse là ou on veut faire la rainure de guidage et placer le pion sur le guide final.

Effectivement, ta référence à l'ellipsographe semble prouver que la courbe est une ellipse et non une cycloïde comme je l'ai dit plus haut...

Pour ce qui est de Géogébra, je l'utilise pour faire des simulations cinématiques mais c'est pas l'ideal, on est souvent obligé de faire des usine à gaz pour faire ce qu'on veux, mais je n'ai pas réussi à trouver un simulateur simple de cinématique...

Bien vu pour le centrage automatique, ca va éviter le "mesurer c'est se tromper!"

plein d’astuces plus utiles et futées les unes que les autres ce pas à pas.

Merci, ça fait plaisir à lire! :-)

LionelDraghi

Je vais certainement m’en inspirer très largement pour améliorer ma colonne. j’ai un support permettant de régler la position verticale de la perceuse, malheureusement l’ensemble pouvant pivoter autour de la colonne, la position de l’axe du foret n’est pas fixe. Pour l’autocentrage ça va être moins évident d’être fiable.

DewhitYoussef Tout à fait, c'est un problème avec toutes les tables de perçage, mais là c'est crucial d'avoir un positionnement répétable.

Et l'autre problème que je n'ai pas à affronter du fait de ma configuration simplifiée, c'est le perçage en bout, par basculement de 90° de la table. La on ne peut plus utiliser le guide sur pivot, la pièce ne serait plus dans l'axe de perçage.

DewhitYoussef tu pourrais faire un repère ou une butée de positionnement "0" sur ta table et ta colonne.

Vic66 oui. Ou faire coïncider l’axe du guide et du support de perceuse.

DewhitYoussef Smart, mais pas sûr que ce soit suffisant si on veut profiter des caractéristique de la table, il faut aussi que l'axe de la perceuse soit au milieu de l'axe du pivot et de l'axe de la butée, donc on en revient à un positionnement radial nécessaire.

Est-ce que tu as une rainure, une crémaillère, ou quelque chose d'autre pour s'ancrer sur la colonne?

LionelDraghi exact.

Ci dessous une photo du système. L’ensemble en alu coulé coulisse et pivote autour de l’axe vertical, le blocage se fait avec la manette en bas à droite.

C’est pratique pour ajuster la hauteur de la machine selon la mèche qui est montée (la course de la machine est de 80), mais aucune crémaillère ni rainure ou téton.

Mais je pourrais avoir une indexation angulaire en utilisant la butée de profondeur (on la voit en plein milieu du support) en la fixant à une bague qui s’installerait sur le haut de la colonne.

Ah oui, c'est pas simple.

Je t'aurai bien dit que tu centre la perceuse à chaque fois que tu montes la table, en mettant un foret, et en utilisant un des trous du martyr.

Mais il ne faut pas non plus que tu desseres la manivelle de blocage, ça fait beaucoup de contraintes...

LionelDraghi oui, le coup du guide de profondeur me semble le plus simple pour garder le positionnement. Le diamètre de la colonne est 25 heureusement, ce ne sont pas des impériales.

Belle idée, je me rends compte que j'utilise déjà ce principe de guide pivotant sur ma table de défonceuse pour les réglages fins, mais sans y avoir réfléchi. Pour une table de mortaiseuse à bédane ça peut être génial aussi avec l'auto-centrage.

Sauf erreur de ma part, entre la V1 et la V2 tu as passé l'axe de pivot de la gauche à la droite du dispositif ; c'est un choix lié à l'organisation de l'atelier ? ; tes habitudes de travail ? ; ou tu y trouve un avantage intrinsèque auquel je ne pense pas ?

Bien vu! Non, c'est juste que comme je me suis lancé sans faire de plan, je tatonne. Certains positionnements et certaines dimensions ne sont pas optimales, et je m'adapte.

En l'occurrence, j'ai avancé le guide avant la table (pour de mauvaises raisons), et donc placé la sortie d'aspiration de façon non optimale (de mémoire). J'ai du décaler le guide dans un sens. Et le côté long servant à mettre un serre-joint, l'autre à reçu le pivot.

J'ai été gêné les premiers jours, j'avais l'impression d'être passé d'un équipement de droitier à un équipement de gaucher (je suis droitier).

En pratique, j'ai déjà pris l'habitude et je n'y pense plus.

A mon avis, ça dépend de si tu en reste à la version simple ou on fixe le guide avec le serre-joint : c'est assez naturel pour un droitier de déplacer le guide avec la main gauche, et de serrer la manivelle avec la droite. Mais si tu n'utilise pas un serrage intégré mais un serre-joint, alors il faut manipuler le serre-joint de la main gauche, et c'est moins pratique comme ça.

Je n'avais pas réagi, mais pour une mortaiseuse à bédane, il faut que l'outil soit bien orienté par rapport au guide.

Je n'en ai pas, je suppose qu'il y a un moyen de faire tourner facilement l'outil pour que l'un des côtés du carrés soit parallèle au guide?

Plein de très bonnes idées, Merci. Ma propre perceuse à colonne va en bénéficier dans les semaines à venir.

voilà un bon POC, y'a plus qu'à en ce qui me concerne !

Merci

Bonjour,

Est-ce que quelqu'un pourrait faire une vidéo sur le fonctionnement avec toute les possibilités? Car je n'ai pas tout compris je pense sur l'utilisation. Genre autocentrage?

Oui, je ferais une petite vidéo quand j'aurais fini le pas à pas.

Mais pour l'auto-centrage, y a rien de plus simple : il faut mettre la pièce entre le guide et la butée de profondeur, et bloquer le guide.

Et c'est tout, le foret percera au milieu de la pièce.

Je viens de lire la partie sur le martyre, je trouve très intéressant cette poursuite de la réflexion sur l'orthogonalité ! Effectivement spontanément on place rail, martyre, guide etc soit parallèlement au support, soit perpendiculairement probablement parce que notre œil voit, avec un peu d'expérience, immédiatement si c'est d'aplomb ou pas. La question mise sous l'angle de la praticité prioritairement mérite de voir autrement. Merci pour l'éveil.

Tout à fait d'accord !

Héhé. Autant pour ma perçeuse à colonne qui est dans l'axe de ma scie radiale pour des questions de place, ça ne m'intéresse pas des masses. Autant pour ma défonceuse sous table...

Deux petites questions : pourquoi avoir fait partir la buse d'aspiration vers la gauche ? Les copeaux ne sont-ils pas éjectés vers la droite ?

Et le guide te consomme un peu de profondeur, n'aurais-tu pas pu juste enlever 5 cm en son centre ? Cela t'aurait permis de t'approcher autant que tu veux du mandrin et de reculer le guide jusqu'à à colonne.

NB : je remarque d'ailleurs que ta crémaillère te bouffe encore 1 cm, chez moi elle est sur le côté... tu peux peut-être changer ? (ça fait 3 questions finalement !)

La buse part d'un côté au hasard, je ne me suis pas posé la question d'ou partait les copeaux (je suppose qu'ils se distribuent de façon identique autour de l'axe).

Pour ton autre question, mes photos ne doivent pas être assez claires, parce que c'est exactement ce que j'ai fait :-)

J'ai tout enlevé à l'endroit de la colonne, il ne reste plus que la partie verticale, qui vient se coller contre la colonne. je perds donc moins de 3 cm.