Ce pas à pas présente un projet en cours de réalisation.

bonjour à tous,

Je suis actuellement dans la ville de Chancelade près de Périgueux, ville dans laquelle je fais étape sur mon Tour de France chez les compagnons du devoir. Cet année, je vais réalisé mon travail de réception "chef d'oeuvre" afin d'obtenir le titre de Compagnon.

Je vais donc essayer de vous détaillé étapes par étapes la réalisation de ce projet.

Liste des articles

Études

Pour commencer, j'ai rechercher des idées de projets que je pourrais réaliser pour la maison des compagnons de Chancelade.

J'ai donc choisi de réalisé un comptoir qui se trouvera dans l'espace détente de la maison de Chancelade.

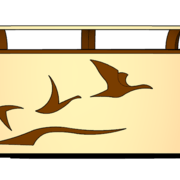

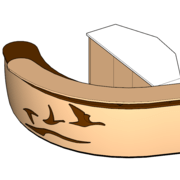

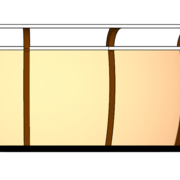

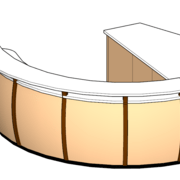

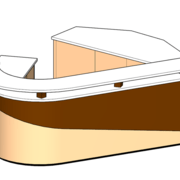

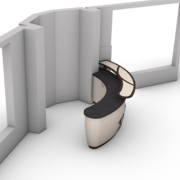

J'ai ensuite réaliser 3 esthétiques différentes sur google sketchup afin de présenter le projet aux compagnons sédentaires de Périgueux.

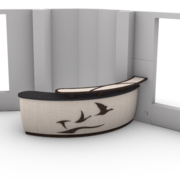

Après consultation auprès des anciens compagnons, j'ai eu la chance de pouvoir choisir le projet que je souhaitais réaliser. J'ai donc choisi le comptoir avec les oies.

Une fois la décision prise, j'ai réalisé un devis estimatif du projet, une analyse de fabrication rapide et une étude de temps.

Il s'agit d'un comptoir avec la façade qui est cintrée conique bombé sur laquelle seront fixé des oies (le symbole des Compagnons du Devoir), ces dernières seront réalisé en lamellé collé. A l'intérieur on trouve 4 caisson en mélaminé avec des portes cintrés en plan et un caisson ouvert servant de jonction entre la façade cintré conique bombé et les caissons en mélaminé qui sont d'aplomb. le plan de travail inférieur sera en stratifié imitation pierre et le plan de travail supérieur sera composé d'alèses en lamellé collé et de panneau plaqué qui formeront un panneau arasé. ce dernier sera soutenu par 4 arêtiers cintré en noyer.

Suite à cela, je me suis donc lancé dans la réalisation des plans de fabrication. Pour cela, j'ai utilisé le logiciel RHINO 3D, vous trouverez ci dessous quelques image de rendu réalisé avec ce logiciel.

J'ai ensuite réalisé ma feuille de débit, une analyse de fabrication détaillé et un planning de fabrication. Puis j'ai fais des demande de devis auprès des fournisseurs.

Usinage des panneaux à la commande numérique

Bonjour a tous, je profite de cette période de confinement pour mettre a jour ce pas-à-pas.

Etant donner la situation, ce projet est actuellement en stand-by car j'ai du rentrer chez moi, j'espère donc pouvoir reprendre la fabrication assez rapidement.

La première étape, une fois les panneaux reçu fut le détourage à la commande numérique:

-3 panneaux de MDF de 2800 x 2070 x 19 mm pour la réalisation des moules pour la fabrication des panneaux cintrés coniques bombés

-1 panneau de MDF de 2800 x 2070 x 19 mm pour la réalisation des moules et contres moules pour le collage des alèses du plan de travail

-1 panneau de MDF hydrofuge de 2800 x 2070 x 19 mm pour la fabrication de la plinthe et des gabarits pour l'usinage finale des moules

-1 dalle d'aggloméré de 2057 x 917 x 22 mm pour la fabrication du moule pour les portes cintrées

-2 panneaux de contreplaqué de 2500 x 1220 x 18 mm pour la réalisation des panneaux plaqués et des ossatures pour fixer les panneaux cintrés coniques bombé

-1 panneau de mélaminé blanc de 2800 x 2070 x 19 mm pour la fabrication des caissons intérieurs

ainsi que 4 panneaux de CP de 3100 x 1530 x 5 mm pour la fabrication des différents éléments cintré (portes + panneaux cintrés coniques bombés) et un panneau de mélaminé blanc de 2800 x 2070 x 8 mm.

Je suis également aller chercher le placage chez le fournisseur afin de pouvoir le choisir. J'ai donc pris du noyer US, de l'érable sycomore et du tilleul pour le contrebalancement

Pour le détourage, j'ai réaliser un fichier DXF sur autocad afin de pouvoir l'exporter sur la commande numérique.

Ensuite, depuis la machine, on attribue a chaque ligne l'usinage à réaliser

Les pièces n'étant pas très larges, les panneaux n'ont pas pu être détouré entièrement à la commande numérique, les panneaux ont été fraisé en gardant 3 mm de matière afin de ne pas fraiser les ventouses de la machine. Cette solution permet d'usiner de grand panneaux et donc de limiter les chutes en imbriquant les différentes pièces les unes dans les autres.

Après l'usinage à la commande numérique qui aura durée environ 12h, il faut donc finir de détourer les différentes pièces manuellement, j'ai donc joué de la scie sauteuse et de la défonceuse équipé d"un roulement à bille pendant 4h afin de finir les différentes pièces. Je vous laisse imaginer l'état de l'atelier après cela malgré l'utilisation de l'aspirateur!!

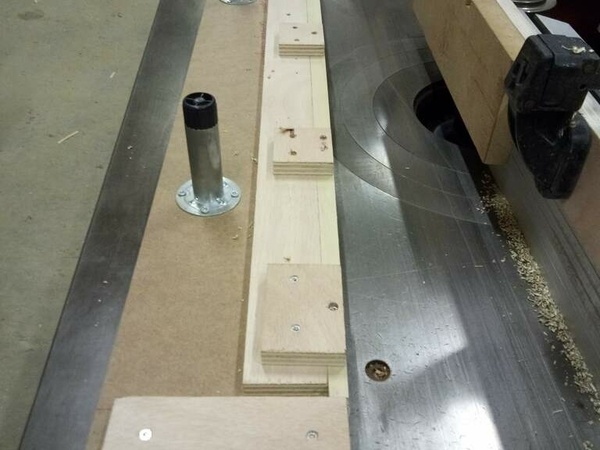

Après cela, j'ai empilé les différentes pièces constituant mes moules afin d'avoir une idée des dimensions

Fabrication des moules

Une fois les panneaux détourer, je me suis attelé à l'assemblage des moules pour la fabrication:

-des panneaux cintrés coniques bombé X3 pour la façade et les oies

-du panneau cintré conique bombé du bout

-des portes cintrés

Le moule pour les portes cintrés est creux, il est composé de 4 cloisons, un fond, 2 coté et des renforts entre les cloisons. Le dessus du moule est composé de tasseaux en massif recouvert par un contreplaqué de 5 mm pour avoir une surface régulière sans cassures.

Le moule pour le panneau du bout est composé de 47 "tranches" de MDF de 19 mm dans lesquels j'ai percé un trou au centre. Toutes ces tranches sont collées et vissées entre elles. Elle on été assemblé sur un tube métallique qui servira d'axe de rotation pour le tournage final du moule.

Une fois toutes les tranches collés, j'ai fabriqué le gabarit qui me servira à tourner le moule et finir ce dernier à la défonceuse.

Le gabarit est composé de 2 forme en MDF qui ont la forme bombé du moule sur lesquels viens glisser la défonceuse fixée sur un chariot de tel façon que l'axe de la mèche soit aligné avec l'axe de rotation. Ensuite, avec l'aide d'une autre personne je suis venu usiner le moule, je réalisais de petit passage successifs tandis que la seconde personne faisais pivoter le moule.

Après une demi heure d'usinage, le résultat est plus que satisfaisant, il ne me reste plus qu'à mettre un petit coup de ponçage afin de supprimer les petites différences de hauteurs entre les différents passages de la mèche.

Le second moule pour la fabrication des grands panneaux est également composé de 47 tranches de MDF, certaines d'entre elles ont été évidé pour réduire un peu le poids du moule. Les tranches sont également collées et vissées entre elles.

Pour l'usinage final du moule, j'ai également réalisé un gabarit afin de surfacer ce dernier à la défonceuse.

Le rayon étant trop important pour faire pivoter le moule sur son axe, j'ai donc du réaliser un berceau cintré suivant le bombé du moule qui venait glisser sur des gabarit cintrés suivant le cintre en plan du panneau.

Il aura fallu jouer de la défonceuse pendant une heure afin de surfacer la totalité du moule qui c'est poursuivi par 1 heure de ponçage manuel afin d'avoir une surface nickel!!

Assemblage des ossature en contreplaqué

Je suis ensuite passer à l'assemblage des support en contreplaqué qui serviront à fixer les panneaux cintrés coniques bombés.

Les montants suivent les rayonnantes par rapport à la vue en plan (de dessus) et les traverses sont de niveau, j'ai donc du réaliser sur ces dernière une pente à la toupie afin que le chant vient suivre au plus près la forme du panneau.

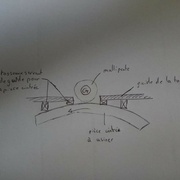

Ces pentes ont été réalisé à la toupie avec le multipente. Pour toupiller les pièces cintrées sur toute la hauteur du chant en une seule passe, j'ai réaliser un petit montage d'usinage sur la toupie. J'ai positionné 4 tasseaux de sections différentes sur le guide a l'aide de serre joint de façon à ce que la pièce cintré soit en appui sur ces 4 tasseaux. Ensuite, il faut régler la position du guide de façon à ce que l'outil soit régler pour usiner pile sur l'arête de la pièce.

Fabrication du panneau cintré conique bombé du bout

Je suis ensuite passé à la fabrication du panneau cintré conique bombé du bout

La fabrication de ce panneau se décompose en plusieurs étapes:

- collage de 3 épaisseurs de Cp de 5 mm pour obtenir un CP de 15 mm

- débit de baguettes de 20 mm de largeur dans ce CP de 15 mm

- calibrage des baguettes en forme de douelles à la toupie

- développement du premier placage

- collage du premier placage tilleul (6/10ème) et des baguettes

- ponçage

- collage du placage tilleul (6/10ème) pour enlever les irrégularités

- ponçage

- collage du placage érable (9/10ème)

Je commence donc par débiter 3 morceaux de contreplaqué que je vais ensuite coller entre eux pour obtenir un contreplaqué de 15 mm. dans ce panneaux je vais ensuite débiter des baguettes de 20 mm de largeur que je vais ensuite calibrer à la toupie à l'aide d'un gabarit et du bouffe tout.

Je viens ensuite préparer le placage de contre parement pour cela j'ai utiliser le gabarit qui m'a servi à usiner les baguettes, la forme correspondait exactement à la forme du joint entre les 2 morceaux de placage.

Je jointe les différents morceau de placage entre eux à l'aide papier gommé.

Une fois le placage préparer, je passe au premier collage: placage tilleul + les baguettes.

Pour cela, je fixe le placage sur le moule à l'aide de scotch puis j'encolle directement sur le moule.

J'utilise de la colle polyuréthane 501.6 de Kleiberit qui offre un temps ouvert de 50 minutes pour un temps de séchage de 7-8h. Je viens ensuite fixer les baguettes sur le placage en les vissant à chaque extrémité (j'ai prévu 3 cm de surcote tout autour de mon panneau). Le moule est ensuite placé dans la poche sous vide qui permet un pressage régulier sur des surface courbe.

Après 8 h de séchage pendant la nuit, je sors le moule de la poche sous vide.

Je viens ensuite mettre de la colle PU rapide entre chaque baguette pour éviter que la tension des baguettes ne fasse revenir le panneau dans l'autre sens.

Une fois la colle PU sèche, je viens la coupé à ras des baguettes au cutter puis je viens poncer la surface du moule à la main pour casser les arêtes des baguettes et avoir une surface régulière.

Je prépare ensuite le placage tilleul que je viendrais poncer pour avoir une surface régulière. pour cela j'utilise le gabarit comme pour la préparation du premier placage.

Je jointe ensuite les placages avec du scotch transparent et je prépare le collage.

Je place le collage dans la poche sous vide pour 8h de séchage

Le lendemain, je sors le moule de la poche sous vide puis je retire les scotch et je ponce le placage tilleul jusqu'à avoir une surface bien lisse et régulière.

Je prépare ensuite le placage érable de la même façon que le placage tilleul, je le jointe avec du scotch transparent puis je le colle sur le placage tilleul. Je place le tout dans la poche sous vide pour 8 h de séchage.

Le lendemain, je sors le moule de la poche sous vide puis je retire le scotch au racloir en faisant attention de ne pas créer de plat sur la surface bombé puis je ponce le tout manuellement pour avoir une surface bien lisse.

La prochaine étape sur ce panneaux sera la mise à dimension de ce dernier, j'attend d'avoir coller tous mes panneaux avant de les mettre à dimension.

Ce pas à pas présente un projet en cours de réalisation.

Discussions

Je t'envie!, bonne chance pour ton chef d’œuvre .

.

merci beaucoup

Matthieudesbois

"....la façade conique, cintrée, bombée ... ", si ça peut-être utile :

-C'est une Surface de Révolution.

-Pensez comment définir géométriquement le Profil Géodésique de cette Surface pour vous 'simplifier' un peu.

-Vous utilisez un Logiciel, Ok, mais à votre Niveau de Formation, et pour réaliser votre Chef d'Oeuvre, faites sur papier une Epure aux Instruments de ce Problème Géométrique, pour en tirer toute la quintessence qui devrait vous être, j'en suis convaincu, très bénéfique.... et 'gagner du temps' ! Le Process devrait suivre...

Persévérance et très bon courage. A plus....

Cintrée, conique, bombée, la façade... Respect, bonne chance à toi !

beau projet , que la taille te soit bonne pays !!!!!!!!!!!!!

La façade cintrée bombée, quelle finition de surface prévue ?? âme en massif, avec cp+placage moulé en force ? (compliqué) , ou assemblages tout en massif (panneaux cp contrecollés en capable) en croche encore pas dessiné ?

L'univers du Compagnonnage et ses valeurs a toujours été cher à mon cœur même si mon chemin de vie ne m'y a jamais mené. Quelle école de rigueur et de solidarité !

J'ai hâte de voir l'avancement de ce magnifique projet !

Notamment la façade conique, cintrée, bombée ...

Tu dis qu'elle va être réalisée en lamellé collé (si j'ai tout compris) ? Comment fait tu pour "mouler" une forme pseudo-sphérique ? Je vois bien pour les formes qui peuvent se développer (Cylindres, Cônes, mais là, avec le bombé je ne vois pas.

En tout cas, c'est superbe de beauté et de difficulté, ça fait rêver.

Merci de nous faire partager ce moment important de ta formation

~Bravo!

Une critique du décor

Est-ce que la "vague "ou le "nuage" sous les oies apporte un plus?

Essaie de présenter le vol presque à l'horizontal. (Peut-être en ajoutant une ou deux oies?)

Mais surtout fais les s'envoler dans l'autre sens, c'est a dire vers l'ouverture du bar et vers la baie de gauche. La on a l'impression qu' Elles vont dans le mur.

hello racmterrof il ne peut pas ajouter des oies, car c'est le logo des compagnons du devoir qu'il représente sur l'ouvrage

fr.wikipedia.o...gnons_du_Devoir

sylvainlefrancomtois Tu as raison,

Mais quand le Loup demande au Chien "Les raisons de ses traces dans son cou " il s'enfuit.

Lafontaine.

Bon courage Matthieu, pour le collage sur surface bombée, je crois que tu as une bonne adresse!

Merci de ce partage, c'est un moment important que l'on va presque vivre en direct.

Par contre, il y a moins d'exigence qu'avant sur les chefs d'oeuvre. Ton projet de pièce de réception semble ambitieux, c'est un choix personnel de ta part ? ou une nécessité d'avoir un niveau aussi élevé pour être reçu ?

(ps je sais que la notion de chefs d'oeuvre et de pièce de réception a varié dans le temps, d'ailleurs nombre de chefs d'oeuvre ont été réalisées par des Compagnons finis, au moment de leur retraite ou -dans des temps plus anciens- pour conquérir des villes face à des société rivales).

En tout cas merci, vu le niveau de tes publications (fond et forme), on va se régaler.

Super, bon courage pour ta réception mon pays.

On patiente et je me délecte d'avance du savoir qui va être sûr cette page ! Bon courage ! Ton estimation de temps de dessin/gamme/fabrication/finition, ça ferait combien ?

Piouf, quel boulot déjà pour faire les moules !

Hâte de voir la suite :)

Quel boulot !

Wahou, rien que le temps que tu as du passer sur les moules c'est impressionnant! C'est le genre d'ouvrage invendable, heureusement que vous êtes la les compagnons pour relever ces super défis !

Superbe travail jusque là, et ce ne sont que les moules...

Du très beau travail , à la hauteur de tout ce que tu nous a montré sur le site depuis ton apprentissage ! Les usinages divers et leurs mises en œuvres, font parties des critères de l'ensemble de la correction d'un chef d'oeuvre !

Pour les moules, as tu envisagé de les faires en styrodur?

C'est un matériaux qui convient bien. Facile à sculpter et à assembler pour créer de grands moules.

Et une bonne résistance à la compression : Le vide créer une pression de 1kg/cm2. Le styrodur résiste à 3kg/cm2. Donc c'est largement bon. J'ai fait des skates de cette façon.

Bravo et merci pour la qualité de ton travail et de ta présentation.

Je fais très souvent mes moules avec du styrodur. Pas chèr, rapide d'exécution et facile à manier. Pour une fabrication à l'unité voir jusqu'à une dizaine c'est l'idéal.

Tu utilises quoi comme colle pour lier le styrodur?

J’utilise de la PU

Je n'y avais effectivement pas pensé, au niveau du prix ça est plus intéressant ?

Bravo, je comprends mieux comment tu fais du placage cintré + bombé !

Par contre,je serais preneur de détails sur le gabarit pour réaliser les douelles. quelle forme a t'il et comment l'as tu tracé pour que cela corresponde bien au bombé souhaité ?

Merci

il faut faire un tracé de développement !

sylvainlefrancomtois OK, mais comment on développe une surface cintrée/bombée puisqu'elle n'est justement pas développable ?

ou alors il faut tracer des portions (comme un camenbert) dont on fait une approximation en considérant sa surface comme plane dans un sens ?

Grabouille en fait ce n'est pas la surface que l'on développe a plat , ce sont les douelles !

ici dans les commentaires et sous commentaires on en a parlé

sylvainlefrancomtois Merci. je vais regarder cela !

Effectivement, j'ai fait un développement des douelles. Cela reste tout de même un développement théorique, il peut y avoir des petits ajustement à faire

Matthieudesbois oui bien sur , comme les tonneliers il faut les ajuster !

Un pas à pas toujours d'un niveau superlatif. Merci pour le partage !

Pourquoi utiliser de la PU ? A part être fan de Verdier !

J'utilise de la colle PU car la colle blanche ne peut pas sécher lorsqu'elle est sous vide car il faut que l'humidité contenu dans la colle s'évapore. Et sous vide l'humidité se déplace dans le bois et le collage est moins efficace, il faut également beaucoup plus de temps de séchage.

La colle PU fonctionne par réaction chimique, elle n'a pas besoin d'être en contact avec l'air pour sécher, elle peut donc sécher dans la poche sous vide

Super niveau, je manque de superlatifs ! Merci pour toutes tes explications tes procédés de fabrication ! Bravo pour tout !

hello Jacky !! oui hein , c'est un cador ce pays là !!

Sylvain, ça fait plaisir de voir des jeunes de ce niveau

salut avec toi on n est sur une autre planète . c est de l art . bon courage a toi pour la suite bravo encore

exellent, ça ne passait pas en massif?!

toujours aussi meticuleux matthieu!