Je vous présente ici les étapes de la fabrication d'une paire de tables modulables.

Liste des articles

Vidéo à la demande

Parce que c'est fun et que quelques notes ne font pas de mal. Voici une petit résumé en vidéo.

Pour la suite, désolé, il y aura un peu de lecture...

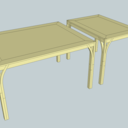

Principe d'emboîtement des pieds

L'originalité de cette paire de tables repose sur le système d'emboitement des pieds. Je vais donc commencer par vous exposer son principe ici. D'autant plus que ceci a déterminé toute la structure.

L'idée à la base de ce projet était de pouvoir adapter la hauteur des tables à deux niveaux (46 cm et 74 cm). Ces deux niveaux représente les hauteurs plus ou moins standard des tables hautes et basses.

Le cahier des charges que je me suis fixé imposait de ne pas requérir au moindre outil pour réaliser ce changement de hauteur. L'idée est donc venue de réaliser des pieds qui soient interchangeables par simple emboîtement.

Oui, mais voilà, sur une table, la rigidité des pieds est mise à contribution pour assurer sa stabilité. Il fallait donc un système capable de limiter au maximum les jeux dans les emboîtements.

Et ... autre contrainte que j'aime à me fixer : pas de vis, boulons et autre bout de métal.

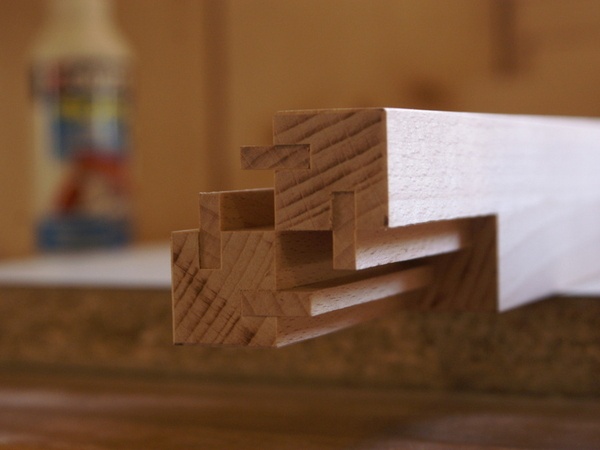

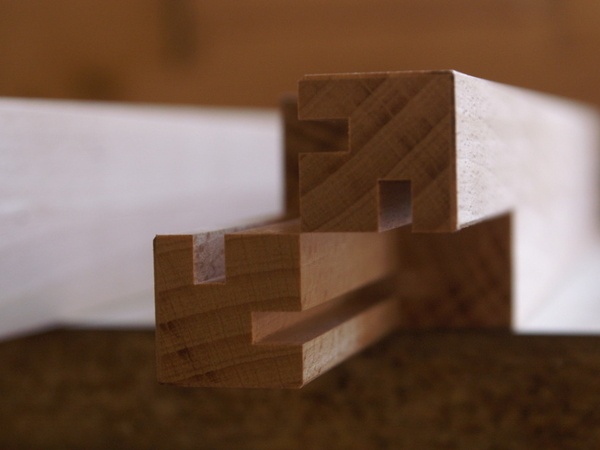

Comme il y a pas mal de choses qui ne s'exposent pas facilement avec des mots, voici quelques visuels du principe.

Nous avons donc :

La partie mâle

La partie femelle

Et le résultat une fois qu'on accouple le tout ...

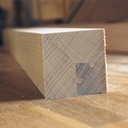

Pour résumer, chaque morceau est constitué de 4 carrelets (ici 24x24mm de section) dont 2 sont plus long que les autres. Cette différence sera la longueur d'accroche de l'emboîtement (ici 80mm).

Cette configuration seule permet déjà de maintenir les deux pièces, mais suivant le finesse du collage, il y a un petit jeu. Comme vous le constatez sur les photos, j'ai donc ajouté des fausses languettes.

Ces fausses languette on un autre avantage, et pas des moindre. Elle permette un collage parfaitement aligné ... si on a usiné toutes les rainures avec le même réglage machine bien entendu. Mais on y reviendra.

Ces photos, sont issues de mon prototype. Pour la réalisation finale, j'ai réduit le largeur des languettes de 14 mm à 10 mm.

Cintrage des pièces courbes

Cette ensemble de tables se veut d'être dans un style moderne et épuré. De plus, comme les tables peuvent être aboutées, il était quasiment indispensable que les pieds soient rejetés dans les angles.

Autre problème souvent récurant sur certaine conception de table : la hauteur de la traverse. En effet dans certain cas, cette dernière est trop basse pour glisser sous la table une chaise à accoudoirs. Et comme c'était un souhait ici, cette traverse a été affinée au maximum.

Mais qui dit affinage, dit perte de rigidité. L'assemble tenon / mortaise du pied ne pouvait donc pas suffire. L'idée a donc été de lier l'esthétique qu fonctionnel : ouvrir le pied comme une peau de banane et ainsi renforcé la jonction entre les pieds et les traverses.

La découpe

Cette assemblage nécessite donc de réaliser des pièces courbes. Mon choix s'est immédiatement tourné vers le lamellé-collé. L'avantage de cette technique, c'est que le fil du bois pas suivre la courbure. Je pensais aussi gagner du bois en faisant comme ça, mais ça n'a pas été le cas. Une grosse partie est parti dans l'aspirateur au rabotage.

La courbure étant assez prononcée, j'ai fait le choix de réaliser pour chaque pièce 8 languettes de 3mm d'épaisseur pour réussir à les cintrer à froid et sec sans difficulté.

Pour garder le continuité du dessin du bois, les languettes sont découpées consécutivement dans un même morceau. Puis marquées pour ne pas les changer d'ordre. Les languettes sont coupées à la scie à ruban et mise à l'épaisseur à la raboteuse.

Pour ces deux tables, me voilà donc avec 128 languettes ...

Le collage

Le collage va être l'occasion de réutiliser ma cintreuse déjà utilisée pour la fabrication de la draisienne. Le principe est d'ailleurs rigoureusement le même. J'ai juste adapté la courbure du gabarit.

On constate sur la seconde photo que la pièce garde bien la forme su fois les serres joint retirés.

Afin d'assurer une bonne harmonie des pièces, je n'ai fait qu'un seul gabarit. Mais à 1h30 de séchage par pièce, il faut prendre son mal en patience pour faire les 16 pièces.

Mise à épaisseur

Une fois que toutes les pièces sont sorties du moule, je passe une face à la dégauchisseuse. Et l'autre sera faite à la raboteuse. Mais pas tout de suite. Je traiterais toutes les pièces des pieds à la fois pour assurer que mes carrelets soient bien de mêmes dimensions (entre les courbes et les droites)

Afin de rectifier les imperfections du collage les faces courbes sont passées à la calibreuse.

Maintenant, les pièces courbes et droites des pieds sont mis à la bonne section : 24x24mm.

Usinage des pieds

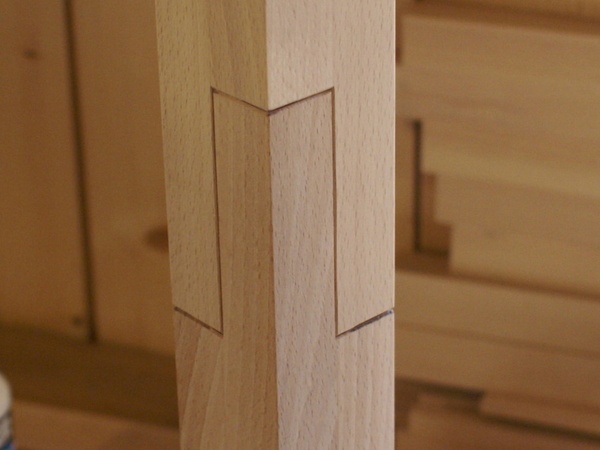

Usinage des rainures dans les pieds

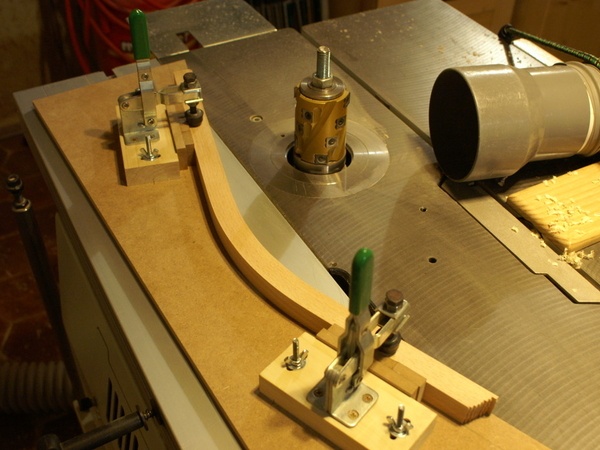

Comme vu dans le premier article, les pieds sont formés de 4 pièces assemblées par fausses languettes. Voici donc l'étape d'usinage des rainures. Celle-ci a été exécutée à la toupie avec une fraise à rainer.

Pour certaine pièce, il a fallut faire des rainures arrêtées.

Il est vraiment important de faire cette étape en une seule fois. La précision de l'assemblage sera assurée par le faite que toutes les rainures sont parfaitement alignées parce qu'elles ont été réalisées avec le même réglage machine. Peut importe la précision de ce rélglage par rapport au plan d'ailleurs.

Une fois ces rainure faites, place à la réalisation des fausse languettes sur le même principe que les pour le lamellé collé. Les languettes font 10x5mm de section.

Une petite mise à longueur de tout ça et voici le stock. Le tout, c'est de rester organisé !

Pour s'assurer qu'on a pas trop fait de bêtise, un petit montage à blanc.

Usinage du mi-bois

Et pour en finir avec les pieds, on repasse sur la toupie, avec un fraise à tenonner, pour faire le mi-bois.

Pour cette opération, je suis quasiment à contre fil. Et en plus sur des pièces qui ont été assemblées en lamellé collé. Il est donc bien important d'avoir un martyr en arrière qui va assurer que votre pièce n'éclate pas. Sinon, c'est pas mal d'heures de travail à mettre au feu ...

Et il faut en prévoir deux. Les parties courbe sont en miroir pour la moitié. Donc on usine un coups par le dessus, un coups par le dessous.

Usinage de la structure

Je passe sur le débit, corroyage et tenonnage des traverses, il n'y a là rien de très extraordinaire.

Mortaisage

Les traverses venant s'assembler avec seulement 1/4 de la section d'un pied. Il fallait décaler les tenons pour qu'ils garde une bonne longueur.

J'ai réalisé les mortaises à la mortaiseuse à bédane carrée. Mais c'est vrai que pour le coups, ça me donné envie d'avoir une domino ... ça aurait certainement été plus rapide.

Usinage du mi-bois

Ce qui se complique un peu plus c'est l'usinage des mi-bois dans les traverse car il ne peut pas être exécuté à la toupie. Au départ, je pensais le faire à la scie circulaire. Mais mes essais se sont révélés très approximatifs.

J'ai donc décidé de les réaliser à la défonceuse et réaliser un gabarit réutilisable pour le coups que j'ai envie d'appeler une encocheuse.

Ce gabarit a le mérite de mémoriser l'angle et la largeur de mon encoche par un jeu de buttées ajustables. Bien entendu, il aura fallu plusieurs pièces d'essais avant de bien avoir la bonne largeur.

Comme je peux assembler ma traverse et mon pied, je n'ai qu'à reporter au tranchet (pas de crayon ici ça serait pas assez précis) le bord de ma pièce courbe.

Et magie des assemblages, à ce stade, il est possible de faire un assemblage à blanc qui se tient !

Usinage de queues d'aronde

Le tour étant fait, je peux assembler le maillage intérieur. Cette structure sera collée mais aussi emboité par queue d'aronde.

En premier lieu, j'ai usiné les parties mâles avec ma défonceuse sous table. Les pièces étant poussées le long du guide parallèle avec une planchette pour bien garder l'équerrage, du fait qu'on travaille en bout.

Ensuite pour la partie femelle, je réutilise mon encocheuse mais à 90° et avec une la fraise à queue d'aronde.

Encore une fois, assemblage à blanc pour contrôler.

Collage

Collage des structures

Toutes les pièces des structures sont usinées, il est temps de passer à l'épreuve redoutée du collage.

Et hop nous voilà avec une belle table squelettique. (Ok, c'était la petite dans la vidéo ...)

Collage des plateaux

Ensuite, je m'occupe des plateaux. Collage de panneaux centraux, découpe et rainurage des cadres. J'ai attendu que les structures soient collés pour prendre les mesures directement sur le modèle et non plus se fier au plan.

Collage des pieds

Avec les fausses languettes, le collage des pieds était rendu assez facile. C'est juste assez long quand on a pas trop de serre joints.

Assemblage

L'assemblage est assez basique car le collage a quasiment tout fait.

Mais il me reste à visser les plateaux aux structures et affleurer le bord à la défonceuse.

Discussions

SALUT Boris. sur l'avant dernière photo à droite, tu as un déffleurement du pied ou c'est un effet d'optique?..A nouveau toutes mes Félicitations..

Ps: Je suis entrain de faire des bloc portes isolées de 110 mm de dormants et de 92 mm d'ouvrants, je prend des photos et je publierai et j'ai fait des plans en 3D pour comprendre et définir les assemblages. Ce n'est pas triste... Un boiseu m'a dit que je passais mon CAP de menuisier.. A+

Je pense à une illusion d'option avec l'arrière du pied.

J'peux pas dire, je l'ai pas le CAP ;)

génial !! moi aussi je maîtrise le vernis polyuréthane ;D

là Boris tu pousse le bouchon vraiment loin !! ;D

si on se met met à la vidéo un jour faudra vraiment marquer le coup ;D

ouai pas mal la nouvelle vidéo ...MAIS T'AURAIS PU FAIRE LES POUSSIÈRES !! ;-D

C'est génial Boris !! continue .... ça donne envie !! ;-)

Ha mince, t'as vu qu'il y avait des poussières cette fois si ;(

Superbe réalisation

Désolé de commenter un vieux post mais j'ai une question un peu technique :

Dans la partie "Principe d'emboîtement des pieds", des lamelles sont utilisées. J'aimerais savoir l'épaisseur minimum de celles-ci pour qu'un assemblage similaire reste solide. Ne connaissant pas trop le jargon technique, c'est un peu difficile d'effectuer une recherche efficace.

Bonjour Ludovic. Je pense que tu parles des fausses languettes. Dans mon cas, elles font 5 mm si je me souviens bien.

Après, d'une façon générale, pour qu'elles soient résistantes, je pense que 1/3 de l'épaisseur à assemblé est le maximum qu'elles ont besoin de pendre.

Merci beaucoup zeloko et merci pour le lien! Je vais aller potasser le dico pour pouvoir poser mes questions dans les règles de l'art!

Je me permets de commenter un vieux post, mais j'ai un projet en tête avec une conception de plateau massif identique. Un panneau central ceinturé avec un cadre à onglet.

Si j'ai bien compris tu n'as collé que le cadre et laissé libre le plateau, mais comment le plateau peut travailler en étant pris en sandwich dans un cadre. N’y a t'il pas un risque de retrait du plateau par rapport au cadre ? Et donc de voir un jour apparaître ?

Au départ je voulais tout coller (cadre + panneau), mais je me suis dit que cela ne devait pas être une bonne idée car le bois ne pourrait plus travailler correctement.

Alors peut-être en collant tout sauf les deux traverses perpendiculaire au plateau qui resterait libre et chevillé ? (Principe du chevillage à la tire pour la fixation des alaises sur plateau)

J'avoue ne pas savoir quelle technique employer pour réaliser ce genre de plateau et je suis donc preneur de tous conseils.

Merci d'avance.