Ce pas à pas présente un projet en cours de réalisation.

Ce pas à pas partage un travail d'étudiants pour concevoir et fabriquer une luge monopatin.

une luge monopatin est une sorte de karting des pistes enneigées.

Ce projet a été mené dans le cadre de projet tutoré étudiant au sein de l'IUT d'Annecy (Pub non dissimulée ), et les étudiants de deuxième année ont un projet qu'ils mènent en petit groupe sur l'année entière. Industriel, de recherche ou pédagogique, la demande de projet vient ici de mon initiative a des fins de communication pour travailler sur un support fun et motivant, dans une région alpine ou les sports extérieurs d'été ou d'hiver sont rois.

), et les étudiants de deuxième année ont un projet qu'ils mènent en petit groupe sur l'année entière. Industriel, de recherche ou pédagogique, la demande de projet vient ici de mon initiative a des fins de communication pour travailler sur un support fun et motivant, dans une région alpine ou les sports extérieurs d'été ou d'hiver sont rois.

Ce pas à pas décrit :

- la version 4 de cet "objet" réalisé pendant la saison 2022-23

- la version 5 (tentative) de 2023-24

- la version 6 réalisée pendant la saison 2024-25

Principalement réalisé en bois pour des raisons esthétiques et d'affinités avec la matière  , c'est avant tout un projet "mécanique" parfois un peu bricolage, mais qui utilise des moyens de productions industriels.

, c'est avant tout un projet "mécanique" parfois un peu bricolage, mais qui utilise des moyens de productions industriels.

Liste des articles

- Il était une fois le Paret de Manigod

- Ben pourquoi ?

- V4 - nouveau départ et nouveaux partenaires

- V4 - cinématique et siège ergonomique

- V4 - dimensionnement cinématique et statique

- V4 - le moulage du siège en contreplaqué 3D (Frêne)

- V4 - la réalisation du châssis (3 plis épicéa)

- V4 - assemblage final

- V4 - Remerciements et la suite

- V5 - une version optimisée ?

- V6 - copie revue et corrigée de la V5

- V6 - le siège

- V6 - le châssis

- V6 - montage et tests

- V6 - la comm' c'est un metier : Woosh et un ski !

Il était une fois le Paret de Manigod

A l’origine, le paret est une « petite luge en bois munie d'un seul patin ferré et équipée d'une planchette permettant de s’asseoir avec un pied de chaque côté du lugeon. » (source wikipédia).

En gros, les écoliers de Manigod / La clusaz descendait au village avec cette luge, et c'est devenu un peu emblématique du coin.

Ben pourquoi ?

Parceque !

TSL outdoor, fabricant de raquette à neige et matériel "outdoor", commercialise le yooner, sorte de paret moderne, depuis 2011.

Connaissant l'ingénieur qui a commercialisé ce "Yooner", il a pu jouer le rôle de "donneur d'ordre" et de nous accompagner dans le projet (don de matériel).

Nous avons également travailler avec la société qui commercialise le SNOOC : tout ça pour dire que le produit est déjà très présent dans nos contrées montagneuses.

Bref je voulais motiver les étudiants en proposant un produit technique, fun et innovant. initialement je voulais faire la "formule 1 du paret" tout en carbone ...

Nota : même si j'assure une grosse partie de conception, sans le travail des étudiants, rien n'aurait pu se réaliser.

Les versions 1, 2 et 3 avait pour objectif de faire un produit très technique :

- utilisation du carbone dès la V1

- usinage de 2 demi moules pour drapage avec carbone préimprégné pour les châssis des V2 et V3

- moulage d'un siège ergonomique pour la V3 (moule en styrodur, carbone en voie humide avec âme en mousse Airex)

On s'est bien amusé et acquis de l'expérience. ça a formé plusieurs générations d'étudiants : le projet n'a pas été reconduit tous les ans, mais depuis 2015, le projet a bien évolué.

Mais le carbone, comment dire, je n'avais pas la fibre ...

Donc l'objectif de la V4 est d'allier Tradition (Paret en bois) et Modernité (mécanique "suspendu" avec amortisseur à air) et continuer de se faire plaisir (ah oui, les projets c'est globalement du bénévolat pour le prof ... autant utiliser son temps à bon escient)

c'est partie pour la V4 !

V4 - nouveau départ et nouveaux partenaires

(09/2022) Plusieurs objectifs pour cette version 4 :

- look bois pour rappeler le Paret

- toujours sur un ski dédié

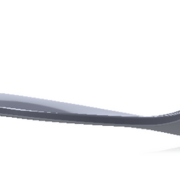

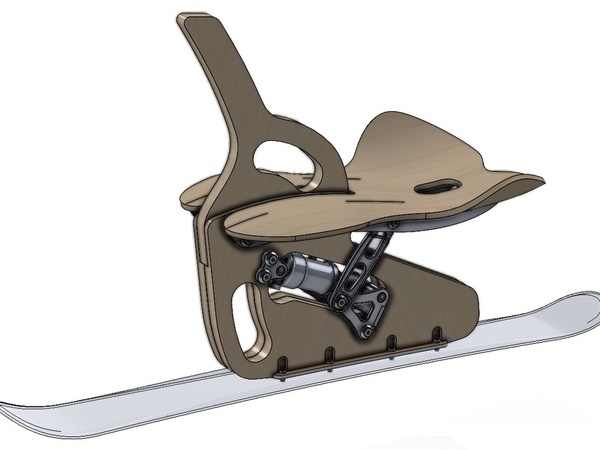

- une cinématique de type "4 barres" avec amortisseur Rockshox 190x51 à air

- un siège ergonomique en bois

pour ça, des partenaires industriels :

- TSL pour le Ski de leur Yooner et d'autre matériel

- vulcain cycles pour sont retour d'expérience sur le dimensionnement d'une cinématique suspendue

- Danzer qui nous a fourni gracieusement du "3D veneer", en gros du contreplaqué 3D (là ça devrait intéressé la communauté)

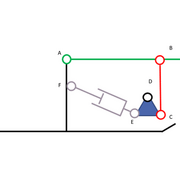

V4 - cinématique et siège ergonomique

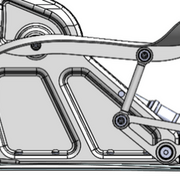

La première cinématique valable étant celle de la V3 mais présentant des problèmes :

- amortisseur à course trop faible et encombrant placé ici

- basculeur trop imposant

- des points de fixation un peu limité en encombrement

- course du siège trop faible

l'idée était de "cacher" l'amortisseur dans le châssis en passant à un amortisseur de 190x51 (entraxe x course) et d'augmenter la distance [AB] pour maximiser l'effort dans l'amortisseur.

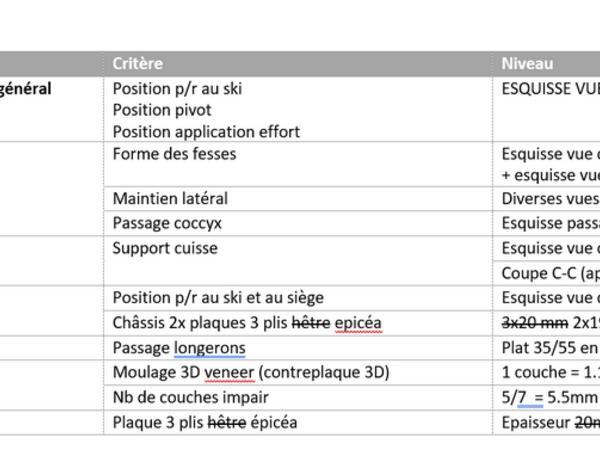

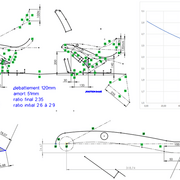

Parmi les paramètres à imposer avant d'attaquer le dimensionnement cinématique :

le châssis :

- le ski

- la hauteur de l'assise

- le point de pivot du siège

la cinématique :

- l’amortisseur choisi 190x51*

- la course du siège : 120 mm

ergonomie :

- et surtout la forme du siège (pour ne pas fixer des pivots à travers la cuisse, ou ailleurs

)

)

Ce siège remplit plusieurs fonctions :

pour la petite histoire je voulais partir avec du 3 plis de hêtre mais étant trop cher, on s'est rabattu sur du 3 plis d'épicéa.

Je voulais tenter le plaquage hêtre mais hors budget.

finalement, le contreplaqué 3D fourni était en frêne, et la couleur de l'épicéa est assez proche !

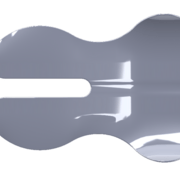

Avec l'expérience acquise des essais précédents, j'ai modélisé en surfacique le siège qui sera pressé en 7x1.1mm couches de CP 3D.

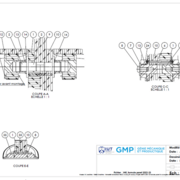

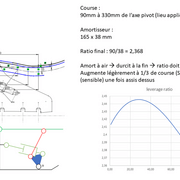

V4 - dimensionnement cinématique et statique

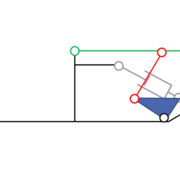

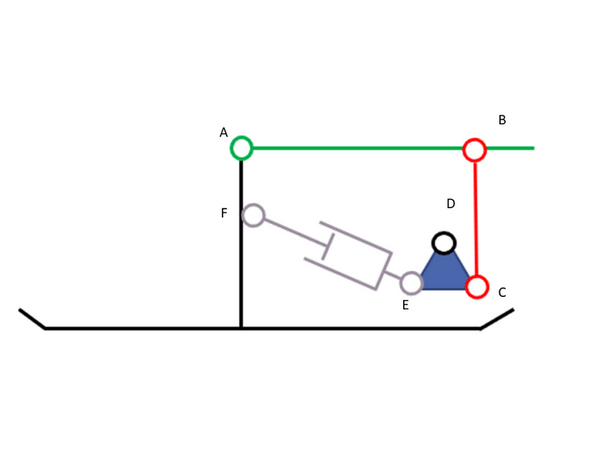

Une fois le cahier des charges et les contraintes posés, il faut dimensionner les différents points et longueurs:

- accroche de la biellette et sa longueur

- dimensions du basculeur

- accroche de l'amortisseur

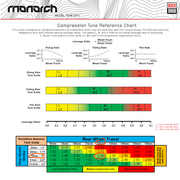

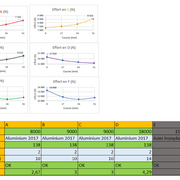

ce qui est important c'est le leverage ratio : en gros si mon siège se déplace de 120mm et si ma course d'amortisseur est de 51 mm (2 pouces) mon ratio final est 120/51 = 2,35 (et non pas 2,4 comme donné sur la doc). et surtout de commencer avec un ratio plus haut (suspension souple) pour finir plus bas (durcissement avant talonnage).

bref, je ne suis pas ici pour faire un cours de méca, mais ça fait appel à des notions de statiques graphiques et du bon sens mécanique afin de connaître la loi de comportement de cette cinématique :

La suite consiste à vérifier les efforts dans les liaisons, pour dimensionner les sections (cisaillement et flexion) et surtout dimensionner le guidage.

Dans la V3 j'étais parti sur des roulements en inox. Je voulais essayé les paliers lisses IGUS : IGLIDUR X(plus légers et moins chers) : Le commercial m'a généreusement offert des échantillons d'une référence résistant à la forte pression et résistant à l'eau et l'immersion (la neige, ça peut être aussi de la soupe)

L'hypothèse est qu'un gaillard de 100kg se prend une "grosse boite" de 5g

reste la conception des liaisons pour mettre en mouvement tout ça

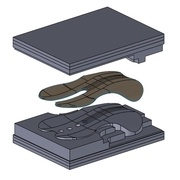

V4 - le moulage du siège en contreplaqué 3D (Frêne)

Ah ! enfin quelquechose qui parle au boiseux !

Avant toute chose, nous avons testé l'ergonomie du siège en usinant plusieurs versions dans du styrodur avant de s'attaquer au vrai moule.

On est prudent, on a d'abord testé le principe du moule puis du moulage mais je montre directement la réalisation du moule final et de sa mise en œuvre :

- découpe de plaque de CP peuplier 19mm

- collage à plat

- usinage des deux demi moules

- drapage du "3D veneer"(1 couche de finition, 5 couches à fibres croisées, 1 couche de finition) et collage époxy spécial bois

- pressage sous presse (dommage elle était morte, on s'est rabattu sur des crics ...)

Voila ! ça marche ! il reste :

- démoulage

- découpage / détourage (manuel)

- finition (ponçage / protection)

Encore bravo aux étudiants pour leur persévérance et implication !

et voila le résultat

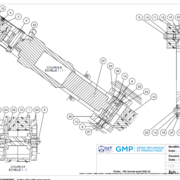

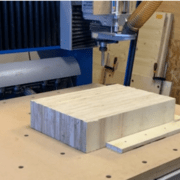

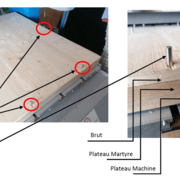

V4 - la réalisation du châssis (3 plis épicéa)

La fabrication du châssis s'est faite sur centre d'usinage par retournement car le châssis est constitué de 2 planches de 19 mm collées avec des formes intérieures.

phase 10 :

- usiner l'intérieur des 2 planches

- usiner la feuillure de mise en position du manche

- usiner les trous de tourillons pour l'assemblage précis des deux parties

phase 15 : - mettre un plateau martyr (maintenu par dépression)

- y usiner 4 trous pour positionner le brut (issu de phase 10) avant usiner le côté extérieur

phase 20 : - usiner les formes extérieures

On peut assembler le manche et les 2 demis châssis

- tourillons Ø6mm

- colle PU

- serre joint

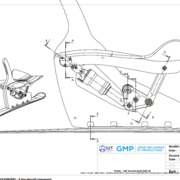

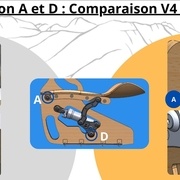

V4 - assemblage final

le système peut être monter pour accueillir les différentes liaisons

vocabulaire :

- les longerons correspondent à la pièce entre les points A et B, sur lesquels sera collé le siège

- biellette = [AB]

- basculeur = triangle CDE

les liaisons

- point A : pivot longerons / siège

- point B : 2x rotules biellette / longerons

- point C : 2x rotules biellettes / basculeur

- point D : pivot basculeur / châssis

- point E et F : articulation de l'amortisseur

évidemment, ça parait magique, mais il y a des heures d'usinages sur Machine Outil à commande numérique : Tour 3 ou 4 axes et fraisage 3 axes. le tout en aLu EN AW 2017

V4 - Remerciements et la suite

Je tenais à remercier les étudiants ayant participé au projet :

2015-2016 : Kevin, Flavien, Clément, Victor, Adrien, Florent, Corentin

2016-2017 : Baptiste, Nicolas, Alexandre, Anthony, Augustin, Antoine, Tommy

2017-2018 : Thomas, Jelle, Baptiste

2018-2019 : Matthieu, Eliott, Marie, Thomas, Erwann

2021-2022 : Quentin, Robin, Antoine, Maxime, Antonin, Robin, Baptiste

2022-2023 : Théo, Oussama, Alexis, Louison, Enzo, Julien, Nans, Loïc

Pour la suite, et bien il reste toujours du travail

- améliorations de la V3

- tester la V4 (il n'y avait plus de neige en Avril 2023 à la fin du projet)

Et surtout partir sur une V5 du même type :

conception :

- essayer une nouvelle cinématique (du type full floater ou ça ?)

- améliorer et optimiser la conception des liaisons pivots et régler les problèmes d'hyperstatisme

- des longerons en alu plutôt que du bois (mais cachés par du bois)

production :

- l'idée cachée étant d'en faire un produit "support de communication" pour organiser des sorties entre étudiants ou entre personnels de mon université (USMB)

- donc d'optimiser la fabrication pour ne plus en faire qu'un simple prototype

châssis :

- choisir un autre matériau pour le châssis (lequel ?)

- pourquoi ne pas essayer le placage sous vide (de frêne) pour le châssis pour correspondre à l'esthétique du siège

siège

- refaire un moule + grand et plus haut pour le rigidifier

- revoir les guidages moules INF/SUP

- revoir la phase "pressage" du CP 3D

- améliorer la production et créer un moule dédié au détourage par CNC (ne pas découper à la main)

Si vous avez des commentaires / des suggestions / des idées d'innovation, je suis preneur pour faire évoluer cet objet qui a pour but principal de former des étudiants au "génie mécanique et productique" et pour "dommage colatéral" de me faire plaisir avec l'apprentissage de nouvelles techniques du bois !

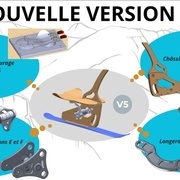

V5 - une version optimisée ?

(janvier 2024) La V5 va permettre de régler / améliorer les points suivants :

- siège : légère amélioration de la forme / nouveau moule (toujours en bois) plus robuste et réglant les défauts de forme dûs au siège mal fait + pressage à fiabiliser / outillage pour détourer à la CN

- cinématique : optimisation du leverage ratio avec amortisseur + petit / longerons en alu plutôt qu'en bois

- liaisons pivots/rotule: reconception + simple avec paliers Iglidur identiques / régler les questions d'hyperstatisme

- matériau châssis : travailler l'esthétique avec un CP bouleau 18mm plaqué frêne comme le siège

Parmi les choses qui ont fonctionné cette année 2023-24, il y a le processus de fabrication du siège.

On a acquis une bonne expérience pour

- améliorer le moule : nouvelle conception et fabrication d'un nouveau moule pour le contreplaqué 3D

- détourer le siège sorti de moulage à la CNC : conception et fabrication d'un nouveau outillage de reprise d'usinage

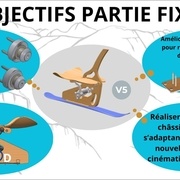

Parmi les éléments de la partie fixe, une partie de la reconception a pu être validé:

- pivot A et D

- fixation au ski

Le projet restant un projet étudiant, il est dépendant de l'implication de ceux ci et malheureusement, le châssis n'a pas abouti, et pour la cinématique, trop de problème sont apparus, même la réalisation de plusieurs pièces a pu aboutir.

ce qu'on a appris pour 2024-25

- commencer par la fabrication pour que les étudiants soient actifs au plus tôt, prendre à bras le corps le projet : l'implication et la motivation restant toujours une variable complexe à maitriser.

- simplifier encore et encore la conception pour accélérer la réalisation

Merci à :

- Émile et Clément pour leur très forte implication et leur enthousiasme

- Esteban et Côme pour la qualité de leur travail

- Antoine, Alex et Lucas pour la partie cinématique et toutes les pièces réalisées

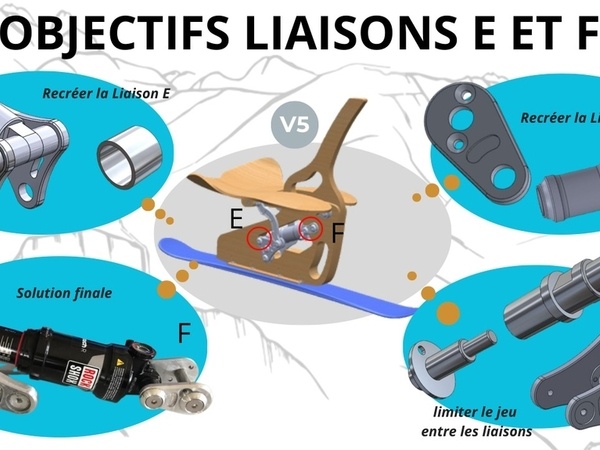

V6 - copie revue et corrigée de la V5

(12/2024) Pour la saison 2024-25, la cinématique restera la même que la V5. pour cette version, riche de l'expérience des années passées, j'ai préféré reconcevoir moi même entièrement cette cinématique V5 pour proposer aux étudiants une version V6 :

- simplifier, simplifier, simplifier

- compatible avec un nouveau procédé (découpe jet d'eau)

- pivot A et D simplifiées pour s’accommoder des écarts d'épaisseur du CP okoumé

- liaisons pivots avec coussinets

- châssis toujours en 3 pièces

- peut être un nouveau ski en bois

l'idée étant de réaliser cette V6.1 entre septembre 2024 et décembre 2024 pour des tests en janvier 2025 et améliorer pour une V6.2.

Je vais donc publier les photos et vidéos de la réalisation de la version 6 ci dessous

Encore une fois, je précise que nous ne sommes pas une école travaillant le bois et avons plutôt vocation à préparer les étudiants pour l'industrie mécanique.

Le bois ici est un moyen pour découvrir la conception, fabrication et industrialisation de produits : je n'ai pas d'expertise dans le domaine du bois, mis à par aimer cette matière, et j'y trouve un prétexte parfait pour allier compétences métiers pour les étudiants et plaisir pour moi.

J'ose penser que c'est cependant instructif pour la communauté dans le sens où nous avons développé des techniques liées à la mise en œuvre de matériaux bois, parfois innovants comme le contreplaqué 3D.

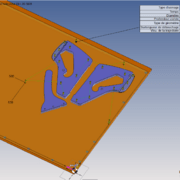

V6 - le siège

Dans cette partie, je diffuserai le travail de fabrication du siège :

- il y a d'abord le pressage du placage 3D (Danzer 3D veneer)

le moule venant du travail des étudiants de l'année 2023, nous capitalisons ce travail.

le brut de moulage est détouré (scie sauteuse) pour être repris par un outillage qui va détourer

1 - le contour du siège (phase 10 = ph10)

2 - l'intérieur du siège (ph20)

V6 - le châssis

(article en cours de rédaction)

1 - il faut d'abord usiner le contreplaqué okoumé de 18mm

pour obtenir 3 morceaux que nous allons plaquer

comme on doit mettre le placage frêne APRES l'usinage, pour orienter le fil du bois dans le sens de la pente !, on plaque sous vide, puis avons conçu et fabriquer un outillage de reprise pour usiner les passages de vis de fixation entre châssis et ski :

et voici la mise en pratique de ce gabarit:

- fraise de Ø10mm et bague de copiage de Ø17mm

- pour usiner ces passages de vis, nous hésitions entre la défonceuse et une domino, d'où la forme du gabarit qui a permis de tester les 2 options dans une châssis "test".

V6 - montage et tests

(article en cours de rédaction)

la partie bois étant centrale, c'est un bon départ pour assembler la partie mécanique.

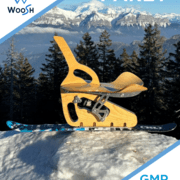

V6 - la comm' c'est un metier : Woosh et un ski !

Nous avons la chance d'avoir un service communication a l'IUT d'Annecy, qui a lance un challenge pour trouver une identité à notre luge : Woosh

- woosh comme whoosh : filer a toute allure en anglais

- woosh comme wood...

- woosh comme le bruit sur la neige

- le S comme la monotrace dans la neige

c'est parti comme communiquer plus proprement sur notre objet sur instagram :

on a tente la mise en œuvre d'un ski en bois : noyau bois, décor bois, fibre de lin et fibre de verre

Malgré le manque d'un moule, ça fonctionne. l'an prochain on fait un ski avec rocker et on teste !

Ce pas à pas présente un projet en cours de réalisation.

Discussions

Excellentissime!

Pour l'esthétique, je crois que j'essaierais de trouver un patin qui ne soit pas bariolé. Le faire en bois ou aspect bois ?

A la place du 3 plis épicea, du cp de bouleau, plus technique, qui s'abîmera moins que l'épicea, un peu mou.

Cela peut faire un engin très luxe, qui peut intéresser une clientèle haut de gamme "décallée" qui en a marre des trucs en carbone et bariolés pour gamins.

Merci ! On s'amuse comme on peut...

Marc Janod A la place de l'amortisseur à 200 € hyper technique, un bon ressort ne suffirait pas ?

Marc Janod Le bois s'use vite, notamment les trous pour les axes, qui travaillent en cisaillement et s'ovalisent rapidement. Je crois que je mettrait un système de chapes moisées (rotules prises en sandwich des deux cotés) partout où cela peut cisailler (donc, doubler les épaisseurs des montants).

En fait il y a des inserts en alu, vissés dans le bois sur le plan (appui plan + centrage court).

J'espère limiter le phénomène

Marc Janod Ah ok!

Kentaro alors. le problème du ressort (qui est la solution commercialisée par TSL) après 2 fortes bosses, tu fait un salto avant, par dessus le Paret.

avec l'amortisseur, tu peux vraiment faire du "tout schuss" et ça absorbe vraiment les défauts de la piste : du bonheur.

mais c'est du luxe !

Kentaro oui du CP bouleau plaqué frêne (comme le siège) pourrait être une bonne solution, merci

Kentaro pour le ski, effectivement, il est récupéré tel quel.

ça pourrait être sympa d'en faire un personnalisé moins flashy.

Excellent Marc Janod ,

Le projet est top, et l'article est très agréable à lire (pour un ancien GMP comme moi peut être).

Il faudra qu'on reparle de ce fameux 3d veneer. J'en avais entendu parler, mais n'avais pas identifié le fournisseur.

Si vous voulez presser sous vide l'an prochain, je peux te prêter ma presse.

A+

Salut David Marmilloud !

Merci ! Oui, je me suis fait plaisir, et l'équipe étudiante cette année était top : ça permet de ne pas compter ses heures ...

Concernant le 3D veneer, on est parti sur une presse "mécanique" car sous vide, il n'y a "que" 1 bar de pression. Certes on n'a pas testé, mais j'avais peur que ça soit insuffisant.

1 bar sur environ 0.12 m² ça fait 1200kg.

c'est pour ça qu'on a utiliser un cric 3t + 2 crics 1,5t.

mais il faudrait faire l'essai pour en être sûr. je note !

et il faut que je passe voir ta presse

La presse a vide tourne plutôt à 0.7 bar de depression.

Mais ça suffit bien en general.

Je serais curieux de savoir si à l'usage la zone du chassis bois qui maintient l'axe du triangle en alu tient bien, avec la fatigue due aux chocs répétés.

Parce que j'ai l'impression que le triangle "tire" l'axe vers le bas et donc vers là où y'a pas de matière dans le chassis pour tenir l'axe...

dneis Tu as 100% raison, la résultante des forces de bielle+amortisseur "tire" vers le bas.

les 2 axes (en alu) de guidage de cette pivot transmettent les efforts par contact cylindre + un plan vissés dans le bois.

la cinématique de la V3 validait ce problème

dneis je suis en train de concevoir la cinématique de la V5 ! :

Il est tellement bien ce projet. J'ai envie de refaire un DUT GMP

David Marmilloud

Superbe projet, merci pour le partage !

Merci ! Ça fait plaisir de montrer ce qu'on arrive à faire avec des étudiants motivés.