Ce pas à pas présente un projet en cours de réalisation.

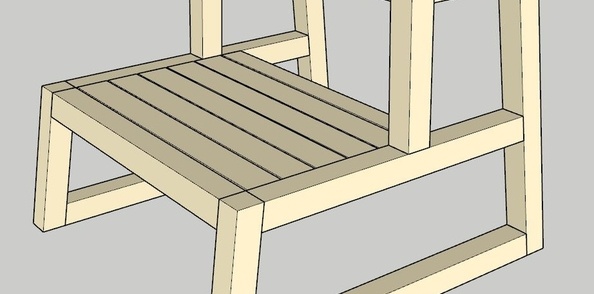

Bienvenue sur le (long) pas à pas de la réalisation d'un "simple" marchepied.

Il se veut évolutif, comme la création. A l'heure où j'écris ces lignes, la réalisation n'est ni terminée au niveau de la conception (spécifiquement pour les assemblages) ni dans le processus de réalisation.

Liste des articles

Conception

On part sur le rétro-ébénistering du marchepied de collègues que j'ai trouvé vraiment sympa.

Je prends quelques côtes à l'arrachée et hop direct sur Sketchup avec une adaptation libre des côtes et des angles car évidemment rien n'est d'équerre ni de la même longueur sur cette pièce qui a dans les 20 ans.

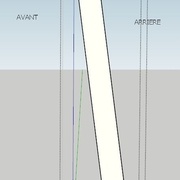

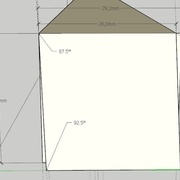

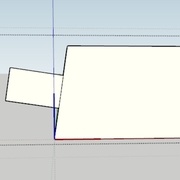

Première difficultés : les angles.

- Inclinaison des montants de 2.5° vers l'intérieur

- Inclinaison des deux montants avant de 8.5° vers l'arrière

- Inclinaison des deux montants arrière de 7.5° vers l'avant

- Deux montants verticaux strictement d'équerre à l'horizontale.

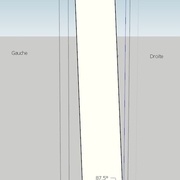

Deuxième difficulté : les sections des pièces.

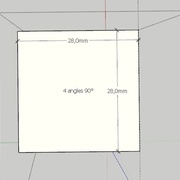

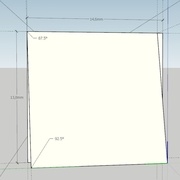

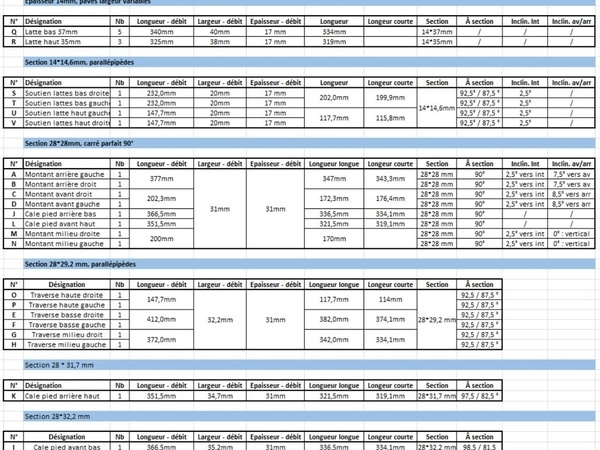

On se retrouve donc avec des pièces qui font toutes 28*28mm de section mais avec des angles différents

- Montants, lattes et traverses transversales du milieu à 4x 90°

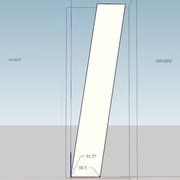

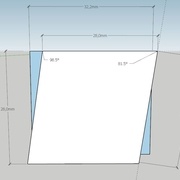

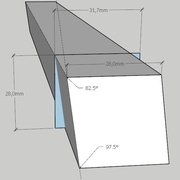

- Traverses longtudinales et "supports de lattes" de section 87.5° / 92.5°

- Traverse transversale du bas section 98.5° / 81.5°

- Traverse transversale de l'arrière section 97.5° / 82.5°

Et qui dit section en parallépipède dit débit avec surépaisseur et corroyage de ces angles également, à prévoir !!

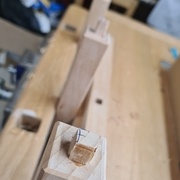

Troisième difficulté : l'assemblage

J'étais tellement concentré sur les angles que j'en ai oublié le principal : comment faire pour que tout ça tienne ensemble ?

Evidemment je ne souhaite pas mettre de vis partout, ce ne serait ni beau, efficace ou intéressant à faire. J'ai plusieurs hypothèses non tranchées à ce stade

- Tenon/Mortaise pour tous les assemblages, tenons carrés de 10*10 mm probablement avec épaulements de 9mm. J'ai imaginé 15mm de profondeur initialement.

- Vis, mais le moins possible

Pour l'instant je n'en suis pas encore là donc je ne peux pas vous en dire plus.

Processus

J'avais commencé à réaliser un processus de fabrication pour tout anticiper mais je me suis vite heurté à la réalité : c'était tellement difficile d'anticiper les placements des pièces pour les mises à longueur avec les bons angles que cela m'empêchait complètement de me projeter dans les étapes suivantes.

Mon processus s'est donc arrêté au bout de la page de garde.

J'ai toutefois pris de nombreux imprim' écran du Sketchup car je n'ai pas d'ordinateur à l'atelier mais uniquement mon smartphone donc j'accès à mon Drive depuis celui-ci.

Au final, je suis entré à l'atelier avec une vue générale et nomination des pièces, une fiche de débit et un tableau "test" de placements de mes pièces sur le gabarit pour la mise à longueur. J'avais décidé de continuer à rédiger le processus uniquement quand j'aurais réussi à anticiper toutes les coupes. J'avais même modélisé sous Sketchup le gabarit pour simuler les déplacements de pièces, mais même là c'était trop compliqué.

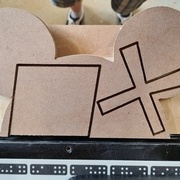

Pour la reproductibilité des coupes, je sais que j'aurais besoin de gabarits. J'ai décidé de m'aider de la Shaper Origin afin d'améliorer leur précision. Ce n'est qu'une infime partie de ses capacités mais elle est vraiment redoutable !!! Une petite CNC aurait aussi pu faire ce genre de boulot mais je n'en ai pas. Qui peut le plus peut le moins !

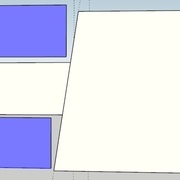

Gabarits d'angle : fausses équerres

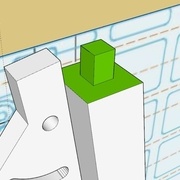

Je les modélise donc sous Sketchup et les usine dans des chutes de CP ou de MDF de 10mm.

*

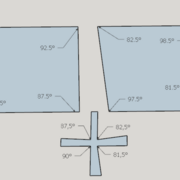

- Parallépipèdes à 2 angles 92.5° et 2 angles 87.5°* correspondant à l'angle d'inclinaison de mes pièces vers l'intérieur. Cette fausse équerre me servira à régler le guide de dégauchisseuse pour corroyer les traverses longitudinales ainsi qu'à vérifier les équerrages des pièces les unes par rapport aux autres.

- Parallépipède avec 2 paires d'angles complémentaires : d'un côté 98.5°/81.5° correspondant à l'inclinaison vers l'arrière de mes montants "avant", de l'autre 97.5°/82.5° correspondant - vous l'avez compris - à l'inclinaison vers l'avant des deux montants "arrière".

- "Fausse croix" avec 4 angles différents me permettant de tester les sections des pièces.

Gabarit de coupe

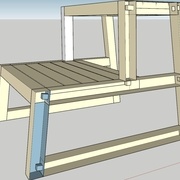

Afin d'avoir une reproductibilité parfaite et une meilleure précision j'ai décidé de tracer avec la Shaper Origin un guide de coupe.

Modélisé sous Sketchup, exporté en svg à Inkscape via le plugin "Face SVG" : 2.5° d'angle par rapport au guide, lui-même d'équerre avec la lame.

Ma KGS 216 n'est pas très précises et 2.5° c'est trop petit pour être fiable en décalant la manette radiale. J'aurais pu décaler de 8.5 ou 7.5 et incliner la lame seulement de 2.5° mais cela me semblait moins facile de régler la lame sur un si petit angle.

Ayant foncé tête baissée satisfait par tant de génie et d'aide technologique, j'ai réalisé 2 gabarits alors qu'évidemment la trigonométrie aurait du me faire penser qu'un seul suffit en procédant par retournement des pièces.

Afin de conserver des sections de bois de bout parallèles 2 à 2 la pièces doit pouvoir glisser d'un côté à l'autre de la lame sans retournement pour que ce soit plus simple (et c'est réellement quand j'ai réalisé ça que j'ai compris toutes mes découpes). Donc sur mon gabarit, l'angle au guide perpendiculaire reste le même MAIS la pièce vient glisser de l'autre côté.

Ne vous prenez pas la tête avec une symétrie par l'axe de la lame, c'est plus compliqué de visualiser / simuler les rotations de pièces et puisqu'il faut effectuer de nombreux mouvemens cela sera source d'erreurs, forcément. C'est ce que j'avais imaginé au départ, mais c'est bien plus galère, même pour moi qui ait une profession dont la base est la visualisation d'une structure dans l'espace.

Le gabarit est en OSB, ce qui n'est pas terrible pour éviter les éclats mais je n'avais pas envie de gâcher du CP. La lame est bien affûtée, il y a pas mal de dents pour une 216 et je coupe très doucement pour éviter les éclats tout en limitant les brûlures.

Débit et découpe

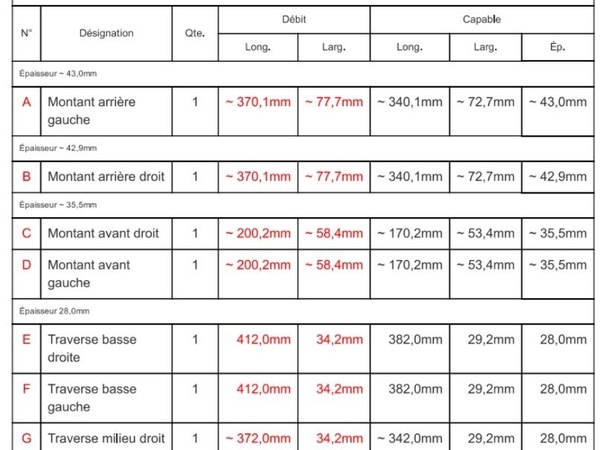

Fiche de débit

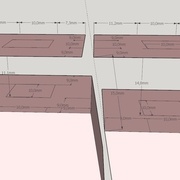

J'utilise le plugin OpenCutList sur Sketchup pour générer automatiquement la fiche de débit.

Moyennant quelques manipulations (renommer les pièces, bien appliquer la "matière" etc) j'obtiens une fiche de débit très ... bizarre !

En effet, pour les 4 montants inclinés il considère la pièce comme un rectangle vertical et il ne considère pas la longueur comme étant d'un bout à l'autre du parement, mais je dois mal l'utiliser sinon ce serait la misère dès qu'on modélise des pièces qui sont ni à la verticale ni à l'horizontale.

Donc j'ai exporté celle-ci en .csv et j'ai appliqué les modifications en prenant les côtes erronées directement sur Sketchup.

Je prends 3 mm de surépaisseur en épaisseur/largeur et 30mm en longueur. J'ai modifié à la main sur le document après car j'ai eu des contraintes liées au débit et à ma volonté de réutiliser des chutes.

A ce moment là je ne le réalise pas trop mais en prenant 30mm de surcôte je fais une connerie car je n'avais pas compté les potentiels tenons ! J'ai bien annoté sur le doc ensuite (mais après découpe) quelles pièces devaient être coupées avec un peu de gras. Quand je pouvais je prenais un peu plus de surlongueur mais je n'ai pas pu le faire sur toutes les pièces.

Ne faites pas comme moi, n'oubliez pas les surlongueurs pour les tenons, et si ça passe pas, coupez d'autres pièces. On fait pas de chef d'oeuvre sans couper du bois !

Découpe

On débite donc dans un avivé de hêtre de 220023043mm ainsi qu'en récupérant une planche à découpé (et oui messieurs dames !) ainsi que mes deux dernières chutes de hêtre utilisables.

Calepinage directement sur les pièces de bois pour éviter les chutes et optimiser les découpes.

J'ai du prendre un certains nombre de décisions car sinon je m'en sortais pas il n'y avait pas de solution miracle.

Certaines décisions ont donc été de mauvaises, comme par exemple de couper les marches dans l'épaisseur de l'avivé, ce qui optimisait les découpes mais a complètement modifié le motif sur les planches, des tâches marron foncé au lieu des magnifiques traits fins.

Mais je ne jette pas, on ne gâche pas du hêtre ! Ou au pire je pourrais en refaire, ce ne sera pas bien compliqué.

Je prends le temps de bien annoter toutes mes pièces et de les stocker par groupe pour ne pas les mélanger, ça aurait des conséquences dramatiques lors du corroyage.

Corroyage

Donc après le débit, il s'agit de préparer les différentes pièces en les transformant en parallépipèdes parfaits, côtés parallèles 2 à 2 au minimum.

Equerrage à 90°

Basique de chez basique, dégauchissage d'une face, mise à l'équerre de la seconde à 90° puis passage dans ma magnifique JPT 310 fraichement reçue.

On prépare :

- Les "lattes"

- Les 3 paires de montants

Equerrage à 92.5°

La préparation des 6 traverses a été bien plus complexe ! C'est comme si on avait virtuellement déplacé la face supérieure de la pièce vers l'intérieur du marche pied pour conserver l'inclinaison de 2.5° des montants en ayant des faces coplanaires au sol et entre elles.

Je rappelle donc que mes pièces font 28mm de côté. Quand on a des angles droits les 4 arrêtes font 28mm, sauf qu'ici avec deux angles à 92.5° et deux à 87.5, il fallait prévoir une surcôte car j'avais besoin de 29.2 mm à dégauchir en biais.

J'incline mon guide à 92.5° avec une des fausses équerres préalablement préparées. C'est terriblement efficace et satisfaisant je dois dire !

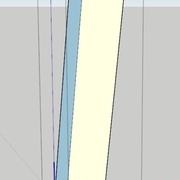

Le débit a été fait avec environ 3mm de marge. Sauf que ... Non seulement j'avais déjà passé à la dégau une des pièces lors de l'étape précédente (j'avais enlevé 1,5 mm avant de me rendre compte de ma connerie) mais en plus j'avais retiré cette épaisseur sur la mauvaise face !!

En gros il faut d'abord dégauchir la face la moins épaisse puis ensuite l'appliquer sur le guide parallèle incliné à 92.5° pour pouvoir faire les 2 faces de références avec la bonne épaisseur disponible. Evidemment j'avais déjà enlevé la moitié de la marge sur la mauvaise face et ce qui devait arriver arriva, j'ai dû arrêter de raboter cette face en question et son homologue de l'autre côté à 27mm alors qu'elles n'étaient pas encore parfaitement coplanaires. Et ça se voit très bien sur cette image.

Je vais devoir faire attention lors du traçage de mes tenons mais normalement ça ne devrait pas poser de problèmes. Cette face sera orientée de sorte que cela ne pose pas de problème de côtes avec les autres.

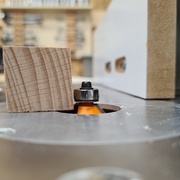

La préparation des pièces qui vont soutenir les lattes et les fixer aux traverses se fait différemment car elles sont trop courtes et trop peu épaisses pour que je me risque à les passer à la dégau, je le fais donc avec ma scie sous table, bien plus sécure pour les petites pièces comme ça.

Toujours avec ma fausse équerre. Mais j'ai dégauchis le parement ainsi que le champs plaqué contre le guide (à 90°) ainsi que le second champs en biais.

Je trace au trusquin les traits de scie en prenant ce champs comme repère ce qui me permet de placer précisément mon guide et je récupère donc la pièce aux bonnes dimensions à gauche de ma lame au lieu d'être entre la lame et le guide (à droite, donc). Pas de photos, désolé j'étais trop concentré !

Une fois coupés avec les surcôtes (17mm dépaisseur) et avec les angles adaptés, je peux les passer à la raboteuse pour tout ajuster.

Equerrage à 98.5° et 97.5°

Pas de secret, on utilise la même technique et on dégauchis en biais, mais sans se tromper cette fois !

Ca y est, mes pièces sont prêtes !

Découpe des angles en bois de bout

Evidemment, je vais me servir intensément de mes gabarits et fausses équerres, mais selon moi la clé de la réussite ici est de faire le moins de changements possible sur la scie à onglet.

Ainsi, une erreur de découpe sera reproduite systématiquement et par la magie de la complémentarité des angles (enfin, la trigonométrie quoi), cela posera peu de problèmes ! Je vais donc vous narrer ces découpes dans l'ordre chronologique. Il y a 3 parties en fonction de l'inclinaison de la lame : 8.5° vers la gauche, 7.5° puis d'équerre.

La découpe des 4 montants inclinés à la fois vers l'intérieur ainsi que vers l'avant ou l'arrière représente un vrai défi, tant dans la découpe que la mesure et surtout que de visualisation du positionnement des pièces. Le déclic s'est fait lorsque j'ai compris que si, sur mes gabarits, une même pièce était d'abord à gauche de ma lame puis ensuite à droite, alors les deux surfaces coupées étaient forcément parallèles. Voyez plutôt :

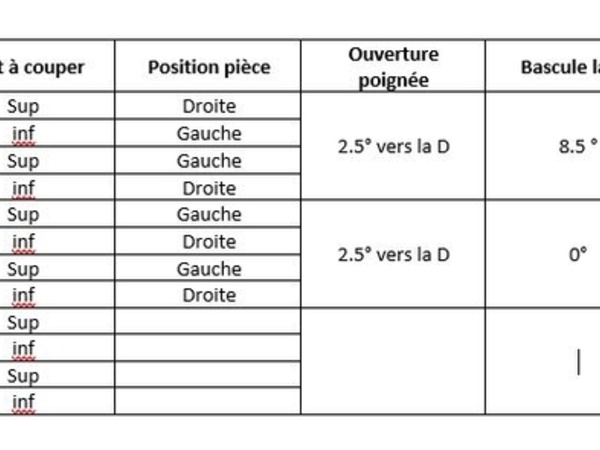

Lame inclinée de 8.5°

Je commence tout de suite dans le vif du sujet avec les deux montants de la face avant, les pièces D et C. Il n'y a pas de symétrie permettant de reproduire la même coupe, il faudra forcément retourner une des pièces au moins une fois. J'utilise le gabarit "Alpha" qui recule la gauche de la pièce de 2.5° vers moi, donc je place les pièces dans les rainures

Pièce "D". Je place la face avant sur la table et la face externe contre le guide de la scie. D'abord en place gauche, on découpe la partie basse, puis en place droite, on découpe la partie haute.

Pièce "C". Ici il faut opérer 2 retournements. Je place la face arrière sur la table (#1) et la face intérieure sur le guide (#2). Et donc, pour que les surfaces soient coplanaires avec celles de la pièce D, je découpe la partie haute en place gauche et la partie inférieure en place droite.

C'était particulièrement périlleux car je commençais directement avec une mise à la bonne longueur des pièces avec des découpes très complexes, mais au final avec de la méthode et beaucoup de concentration (et une Shaper Origin), ça passe !

On enchaîne ensuite avec des découpes moins compliquées mais il faut rester concentré et être très rigoureux sinon c'est la connerie assurée.

L'avantage ici c'est qu'on ne coupe qu'un seul côté, celui qui sera au contact des deux montants préalablement découpés. On n'a pas besoin non plus de mettre les pièces dans les rainures car les sections ne sont pas d'équerre, les pièces sont dégauchis avec 92.5° au lieu de 90°. On peut donc les bloquer contre le guide de la scie.

- Traverses longitudinales : Extrémités avant des pièces E/F/G/H

- Supports de lattes : Extrémités avant des pièces S et T

Ca fonctionne encore !!

Lame inclinée de 7.5°

Passons donc aux découpes des montants de la face arrière et des assemblages correspondants.

Je change de gabarit, je prend le "Beta", pour avoir des traits de scie différents.

Dans les rainures

- Pièce "B" : Face avant sur table, face extérieure contre le guide. Place gauche = section de la partie haute, place droite = section de la partie basse

- Pièce "A" : Face arrière sur table, face extérieure contre le guide. Place gauche = section de la partie basse, place droite = section de la partie haute

là en l'écrivant je me dis que c'est bizarre que les deux faces extérieures soient au même endroit, mais je ne vais pas me retourner le cerveau pour aller vérifier, désolé, c'était trop difficile la première fois

Hors rainures

- Traverses longitudinales : Extrémité arrière des pièces E/F/G/H (là on sue du sillon inter-fessier pour pas faire de connerie) ainsi qu'une première extrémité des pièces O et P.

En réalité j'avais optimisé mes découpes pour éviter d'avoir à dégauchir/raboter de petites pièces, O et P sont dans la continuité des pièces E et F. Je ne réalise donc qu'une seule découpe pour séparer les bout de bois en deux, ça me fait moins de pertes. Et j'ai foiré mon calepinage donc la partie que je voulais cacher se retrouve hyper bien visible, avec ses petits trous de bêtes ... Xylophène et mastic ! On verra bien que le bois a vécu avant de devenir un piedéstal.

Lame à 0° : équerrage parfait

Dans les rainures on placera les faces arrières

Il me semblait être une meilleure idée d'utiliser les rainures que de faire un angle de 2.5° avec la scie, moins d'erreur d'angle ?

- Pièces J et L dont on coupe les 2 extrémités (toujours aussi stressant). En position gauche pour l'extrémité droite et position droite pour l'extrémité gauche (évidemment).

- Pièces I et K. Ici il a fallu une petite astuce car les rainures étant profondes de 6mm, je ne ne pouvais pas bien positionner ces pièces dont la section n'est pas d'équerre ! J'ai donc glissé un petit CP de 5mm à l'intérieur, ce qui permet d'utiliser correctement une arrête de la rainure comme butée.

Hors rainures

- Extrémité avant des traverses longitudinales O et P (puisque d'équerre)

- Extrémité avant des supports de lattes hauts U et V (puisque contre la pièce L est d'équerre par rapport à la marche supérieure et aux montants M et N)

- Extrémité arrière des supports de lattes S et T (puisque viennent en appui contre J dont la section est d'équerre)

Au total

ça commence à ressembler à quelque chose !

Chanfreinage

Cette réalisation présente différents types de chanfreins bien différents à réaliser mais qui devront être quasiment identiques :

- Arrêtes en bois de bout à 92.5/87.5

- Arrêtes en bois de ligne à section 90°

- Arrêtes en bois de ligne non 90° : 92.5/87.5

- Arrêtes en bois de bout (avant un tenon)

Bois de bout 92.5°

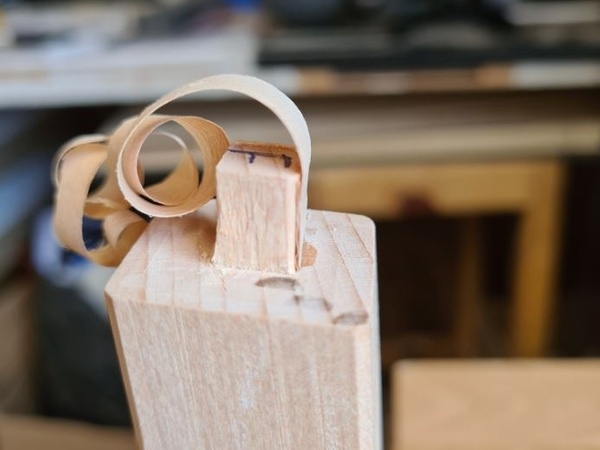

On m'a appris (merci Youtube et les adhérents de l'AdB) à toujours chanfreiner le bois de bout et seulement ensuite la bois de ligne donc j'ai commencé par là.

Au guillaume à angle faible, avec 4 à 5 petits passages par arrêtes.

Très satisfaisant après tout ce travail sur machine ! On chanfreine les extrémités des 6 montants.

Section 90°

Le degré 0 de la finition ! Je choisis mon épaisseur de chanfrein et en branchant ma défonçeuse sous table plutôt que mon cerveau, hop c'est parti !

On chanfreine donc les 6 montants, qui sont tous d'équerre.

Arrêtes en bois de ligne non 90°

Là il a fallu commencer à réfléchir car qui dit section non 90° dit chanfrein asymétrique !

Je pouvais beaucoup plus facilement les faire à la main mais cela me semblait plus long et pas adapté au challenge technique que je m'étais imposé dès le départ de cette réalisation.

Je n'ai pas voulu faire un chanfrein strictement égal à 92.5/2 car cela me semblait être trop prise de tête pour un résultat peu visible. /!\ Attention il faut aussi compenser en montant la fraise de défonçeuse ! Sinon ça fait un tout petit chanfrein.

J'ai donc essayé de remonter une arrête pour mettre une face d'équerre au roulement. Et ça marchait pas mal avec un réglet ! Il faut :

- Surélever l'arrête la plus éloignée pour chanfreiner l'angle < 90°

- Surélever l'arrête la plus proche pour chanfreiner l'angle > 90° (donc celle qu'on chanfreine)

Il m'a fallu faire un peu de bricolage car il y avait deux dispositifs distincts à monter.

Et tout de suite, c'est mieux !

Enfin je crois.

Mais au moins difficulté résolue.

Les chanfreins des pièces I et Kc sont faits à la main car le différentiel d'angle élevé (98.5/81.5 - 97.5/82.5) ne me permet pas de simplement soulever une arrête avec un réglet, il faudrait monter beaucoup plus haut et d'une hauteur différente entre I et K, donc pas intéressant.

Et en plus cela augmente franchement la surface de fraise dépassant de la table de défonçeuse et je ne suis pas rassuré avec cette idée.

Mais c'est tellement satisfaisant de chanfreiner au rabot à main ! J'adore.

- Bois de bout : à la volée, pièce serrée dans la presse rapide de l'établi.

- Arrêtes longues : rabot coincé à l'envers dans la presse, l'usinage est plus rapide, plus sécure et beaucoup plus régulier, on contrôle mieux l'angle que si la pièce est tenue, les 28mm de section laissent peu de place pour le rabot, qui racle facilement l'établi.

Bois de bout (avant un tenon)

Pas le choix, mais tant mieux, il faut le faire à la main ! Cette étape a été réalisée après l'usinage des tenons et des mortaises.

J'utilise ma presse rapide et je vais quasiment tous les chanfreins en même temps. Toujours assez irréguliers mais je m'applique du mieux possible.

Tenons

Théorie

Avec 28mm de section des traverses et montants, une découpe 9/10/9 me paraît idéale avec un tenon carré de 10*10mm.

Pour des raisons pratiques, de précision et de rapidité, j'ai décidé de faire des tenons perpendiculaires à la surface de l'épaulement.

En effet, je souhaite les réaliser à la Shaper et il faut donc que l'angle entre le tenon et l'épaulement soit perpendiculaire, comme le bout de la fraise (représentée en violet).

Sinon cela voulait dire dégrossir à la scie, à la défonçeuse ou à la Shaper et finir ensuite, avec des angles bien compliqués au ciseau. Cela ne me semble ni facile ni reproductible et je sais que mon niveau de précision au ciseau est loin d'être à la hauteur.

Et encore, les tenons biais ce n'est pas trop difficile mais QUID des mortaises biaises ? Intérêt vraiment trop peu important par rapport à la perte de temps nécessaire à leurs réalisations.

Quelles sont les contraintes ??

- Nombreuses différences d'angles et inclinaisons des pièces = nombreux fichiers vectoriels .svg

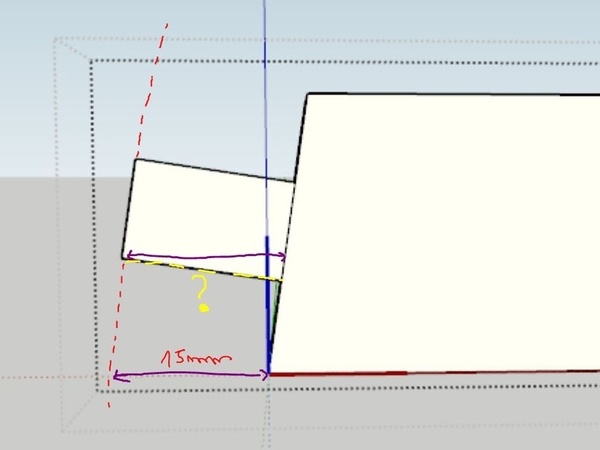

- J'ai 15mm de surcôte à chaque extrémité de mes pièces pour faire les tenons maximum mais puisqu'ils ne peuvent pas faire 15mm (voir explications ci-après), il faut refaire une modélisation Sketchup de celui-ci (ou un calcul de trigo) pour connaître la profondeur réelle à défoncer.

- J'ai fait une erreur de coupe sur les deux traverses longitudinales basses pour lesquelles j'ai 11.25 de chaque côté et pas 15 => Encore un .svg différent !

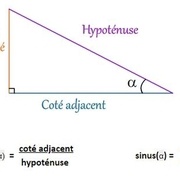

Un peu de trigo

Le plan rouge et l'épaulement sont strictement parallèles. Ce qui veut dire que les segments violets (parallèles) sont strictement égaux. Alors on visualise bien que puisque le segment violet du haut est l'hypothénuse d'un triangle rectangle formé par ce segment et la partie basse du tenon, alors la distance jaune ne pourra être qu'inférieure à la distance violette. Merci Pythagore !

Mais qu'est ce que cela veut dire ?

Cela veut dire qu'à chaque fois que la distance violette va varier, cela fera systématiquement se déplacer sur le bois de bout la délimitation du tenon ! On conserve un tenon de 10*10 avec mesures de 9/10/9 dans les deux axes mais UNIQUEMENT au niveau de l'épaulement (donc de la mortaise), et pas en bois de bout ! Plus la distance violette augmente, plus le tenon en bois de bout va se déplacer vers le haut, et donc il faut des .svg différents !

Exemple ici avec 0.5mm de déplacement du tenon en bois de bout pour une profondeur réelle de tenon (à la perpendiculaire) passant de 11,1 à 14,8mm pour une longueur dispo de bois de 11,25 à 15mm.

Le segment jaune étant le côté adjacent, pour calculer sa longueur il faut utiliser la formule "côté adjacent = cos(angle)hypothénuse" soit "côté adjacent = cos(8.5)15 donc 14,84mm environ, mais je vous fait cadeau des 4 centièmes, ça me fait plaisir.

Bref vous n'avez rien compris et moi non plus car évidemment j'ai mesuré tout ça directement sur Sketchup en modélisant tous mes tenons. Beaucoup moins de risque d'erreur si c'est l'ordi qui fait la trigo !

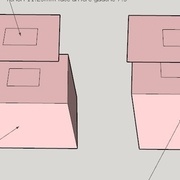

Modélisation

Afin de bien comprendre le processus de réalisation des tenons, j'ai fait une petite modélisation de la WorkStation. J'ai également modélisé le rapporteur d'angle que j'ai placé à 8.5° comme les premiers tenons à faire.

Ensuite, en prenant une des pièces en main et en modifiant et visualisant sa position, cela a rendu les choses beaucoup plus claires !

En faisant mes tenons j'aurais :

- La face inférieure toujours au contact du rapporteur

- Pour les angles de 8.5° (facade avant) : La face interne contre la WorkStation pour les pièces de droite et la face externe pour les pièces de gauche

- Pour les angles de 7.5° (facade arrière) : La face interne vers moi pour les pièces de droite et la face interne contre la WorkStation pour les pièces de gauche

Au total je vais avoir 14 tenons et 11 fichiers .svg car certains se répètent. On perd ici un peu l'intérêt de la Shaper pour faire des choses en série facilement mais on gagne clairement en apprentissage de la machine et son fonctionnement ainsi qu'en précision par rapport à un outil à main utilisé par moi.

Sur les images juste après on voit bien les différences de dimensions du bois de bout alors que les tenons sont toujours systématiquement les mêmes au niveau de l'épaulement. On ne se pose jamais ce genre de questions sur une pièce à section perpendiculaire mais dès qu'on met des angles cela complique beaucoup de choses !

Méthode de modélisation, dans l'ordre :

- Dessin du bois de bout en section 28*28mm avec les angles adaptés à chaque pièce (90 ou 87.5/92.5, donc)

- Traçage, grâce à l'outil "droite" et "rapporteur", à chaque coin, d'une ligne symbolisant une arrête du morceau de bois, et donc avec les 4 on modélise une extrémité de la pièce

- Traçage du repère de profondeur (11,25 ou 15mm) le long de l'arrête de la pièce et délimitation puis traçage de la face d'épaulement en traçant des droites sur le plan passant sur ce point (droites parallèles)

- Suppression des faces entre l'épaulement et le bois de bout pour y voir plus clair

- Traçage sur la face de l'épaulement du tenon 10*10mm avec un épaulement de 9mm.

- Mise en place de droites VERTICALES (et donc dans l'axe du tenon et non de la pièce de bois) à chaque angle

- Traçage en bois de bout de la délimitation du tenon

- Exportation en .svg grâce à l'outil FaceSVG pour Sketchup. /!\ à bien vérifier l'orientation des svg obtenus car la pièce noire placée dans l'espace de travail de Sketchup a parfois subit une rotation (pour correspondre au repère Cartésien orthogonal à 3 dimensions)

Réalisation

Tout d'abord on prépare la WorkStation exactement comme dans la modélisation notamment en ne plaçant pas le rapporteur à l'oeil mais en utilisant la butée noire et les fausses équerres préalablement faites (c'était bien malin ça dis donc, je pensais pas les utiliser pour ces travaux là).

Ensuite, vient l'étape la plus difficile de toute la réalisation des tenons, la prise de repères.

C'était particulièrement difficile car la Shaper Origin vous propose de placer un repère orthogonal (donc perpendiculaire entre x et y) alors qu'il n'y a aucun tenon sur mes pièces à section orthogonale, ils sont tous placés sur des pièces dont la section a des angles complémentaires de 87.5/92.5 (pour ceux du font qui n'ont pas suivi).

Il faut donc parfaitement pointer les repères et notamment le plus éloigné qui fera l'axe des y, au dixième près. Sauf que .... j'avais déjà chanfreiné et donc cette arrête de référence n'existe plus. Je le fais à l'oeil et forcément je me plante. Je perd 10 minutes par pièces, minimum, à ajuster au dixième près le placement de mon .svg sur la grille. x+0.4mm par ci, y-1mm par là ... La définition de l'enfer mais puisque la manipulation supprimer le dessin/importer/placer est assez simple avec l'ancrage dans un angle et définir une position numériquement (et pas au pointage) cela reste long et laborieux mais pas difficile.

La meilleure technique que j'ai trouvée pour bien placer le dessin est de faire comme si je voulais tracer l'extérieur de la pièce (pas du tenon) et de voir si je ne rogne pas un côté plus que l'autre. En mode "essai-erreur". Mais je n'ai pas trouvé cette technique tout de suite, au départ j'avais détouré le tenon et j'essayais de mesurer les distance en bois de bout avec mon pied à coulisse > <

Et en plus vu que mes pièces faisaient entre 27.7 et 28mm après ponçage (28.2 après corroyage), c'est encore plus imprécis et chiant.

Vraiment, déconnez pas, ne chanfreinez pas avant cette opération de tennonage. C'est une perte de temps monumentale si vos pièces ne sont pas des pavés mais des parallépipèdes ou des trapèzes.

Après de nombreux balbutiements, je trouve ma vitesse de croisière et la suite ça va tout seul ! Surtout que j'avais commencé par des tenons uniques et qu'à chaque fois que j'ai des tenons similaires je ne redéfinis pas les axes x et y.

Mortaises

Modélisation

J'ai donc modélisé (toujours sous Sketchup) toutes les faces de mes pièces qui recevaient des mortaises afin de simplifier le mortaisage et de réduire le risque d'erreurs.

A partir de ces faces, j'extrait un .svg que je vais appliquer directement sur ma pièce de bois scannée.

Mortaisage

Un peu laborieux mais très satisfaisant ! J'ai eu besoin de beaucoup alterner mes fraises de Shaper car on prend les repères avec la fraise V mise à l'envers puis on mortaise.

J'ai eu besoin de faire cette opération 8 fois, quatre fois pour une seule mortaise, deux fois pour une face à deux mortaises et deux fois pour une face à trois mortaises.

Ajustages

Et pas qu'un peu ... A force d'avoir des petites erreurs (épaisseur de pièce à +/- 3 dixième, repères difficilement prenables avec la Shaper, longueur de la pièce à +/- 3 dixièmes) on finit par avoir parfois 1mm d'écart et de désaffleur entre la pièce portant le tenon et celle portant la mortaise.

Je fais le choix d'ajuster les tenons, c'est beaucoup plus simple. On enlève un peu d'un côté au ciseau et on rajoute le même copeau de l'autre côté, ou alors un petit bout d'une bande obtenue au rabot à main. Je colle à la cyanoacrylate pour que ce soit plus rapide et simple. Mais je ne sais pas ce que ça donne en terme de résistance mécanique. On verra bien.

Il y a quand même pas mal de déception quand je vois le temps que je mets à faire ce marche-pied, pour au final avoir à réajuster quasiment tous les tenons =( Vraiment, c'était la pire connerie du projet de vouloir faire les chanfreins avant les mortaises ! J'aurais vraiment du m'abstenir. Mais bon je voulais profiter du dimanche sans bruit pour avancer quand même. En revanche la grosse satisfaction ce sont les dimensions des mortaises et des tenons qui sont nickels. Sans parler des angles qui sont parfaits ! L'usinage vertical des tenons a gommé les petites erreurs d'angles faites avec ma scie à onglet.

Pour l'usinage, je n'ai pas fait de décalage. Tout est usiné à la côte et avec les petites variations de dizièmes par-ci par là, c'est ni trop serré ni trop lâche.

Il faut aussi arrondir les tenons, ce qui est moins précis mais plus simple et rapide que d'équarrir les mortaises. En effet avec une fraise de 3mm on a des angles de rayon 1.5mm et on en quelques coups de ciseau ça rentre nickel.

Collage et montage

Montage de la structure à blanc et organisation

Puisqu'il n'y a pas de mortaise/tenon dans les traverses, ce fût vraiment épique ce montage à blanc, mais ça permet de se rendre compte de ce que ça donnera ensuite.

Pour le collage et le montage final, je vais dans l'ordre :

- Coller chaque côté séparément puis les préparer

- Fixer les supports des "lattes"

- Coller les deux côté ensemble via les traverses

- Préparer les lattes (longueur finale ajustée, chanfrein, )

- Montage final

- Finition

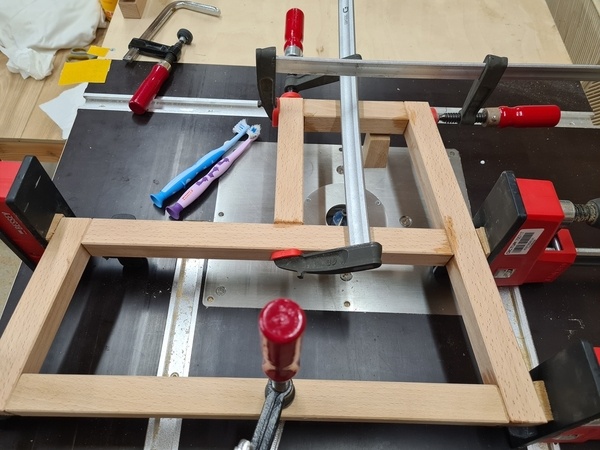

Collage des côtés

Au départ j'avais prévu de coller les côtés à la verticale comme sur les photos suivantes à l'aide de petites cales permettant un serrage parallèle

Alors je prépare mon collage et mes petites cales.

Les côtés sont équilibrés donc tiennent bien verticalement sans serre-joint, ce qui est très pratique.

Encollage.

Montage

Et là, merde ! Je n'avais pas penser à "l'angle de tirage" en serrant les assemblages au serre-joint sur mon établis mobile. Certes les cales permettent bien de serrer parallèlement mais par contre je ne peux pas bien plaquer les épaulements à plat, le serre-joint "décolle" la partie de l'assemblage la plus éloignée ! En effet, les pièces verticales sur la photo précédente ne sont en fait pas d'équerre avec la surface de l'établi alors que c'est celle-ci qui me sert de référence de serrage.

Mais pourquoi n'y avais-je pas pensé avant ? Parce que je n'avais jamais fait ça avant évidemment !

Donc on passe à plat !

Bizarrement, c'est beaucoup plus simple à coller !

Mais il m'a fallu recouper des petites cales en urgence car l'angle n'était plus bon.

Et aussi on ne voit bien qu'une face.

Donc je serre et j'essuie un maximum ce qui dépasse avec un chiffon d'abord sec puis je frotte au chiffon humide. La colle commence à prendre.

Je desserre donc mon montage et je nettoie méticuleusement chaque assemblage. C'est chiant et long car il y a les chanfreins alors la colle se met dedans. Je frotte avec des chiffons mais aussi à la brosse à dent, avec beaucoup d'eau pour diluer la colle.

Comment faites-vous les pros pour ne pas foirer le nettoyage de pièces dont les assemblages portent des chanfreins ?

Pas de photo pendant car beaucoup trop de stress. Le collage c'est la pire étape je trouve, on peut faire foirer toute sa réalisation aussi belle et complexe soit-elle.

Une fois tous les assemblages nettoyés, je remet le tout sous serre-joint. Et je laisse sécher.

L'enjeu est vraiment énorme, si je n'enlève pas toute la colle, cela se verra direct comme le nez au milieu de la figure lors de la finition car je pense appliquer une huile. Trop d'endroit où du vernis pourrait s'accumuler et/ou couler, je ne veux pas prendre ce risque.

Il faudra bien ponçer toutes les parties ayant été en contact avec l'eau car elle a relevés les fibres. Ca ne se voit pas mais on le sent direct au toucher c'est beaucoup plus rugueux. Et moi j'aime pas.

Fixation des supports de lattes

Pour éviter les désaffleurs vers le haut j'utilise je fais des montages avec des pièces de medium et mes serre-joints. Cela me permet surtout de position longitudinalement le support qui doit venir se caler pile au contact des traverses. J'ajoute aussi de petites chutes de bout de lattes pour l'épaisseur.

Il y aura 3 vis par support + des clous.

- Mise en place du montage

- Encollage + mise en place

- 2 clous au pistolet à air comprimé

- Vissage

Une fois sec, on rabote et racle pour éviter les désaffleurs du support qui dépasse de la traverse longitudinale, et c'est moche.

Je profite de la réception de mes racloirs pour corriger les endroits où des fibres sont arrachées. Je pensais pas pouvoir rattraper ça mais en fait c'est très satisfaisant.

Préparation des deux côtés pour les assembler.

Je marque les emplacements des vis au trusquin réglé à 14mm puis je perce avec un forêt de 3 qui possède une tête fraiseuse ainsi qu'une butée (utilisé le plus souvent pour les terrasse). Ca fait le taff c'est parfait !

Ensuite j'utilise encore un montage pour pré-percer les traverses et éviter au maximum les désaffleurs. C'est un peu long, en tout cas plus que de percer à la volée mais cela va grandement me simplifier la vie par la suite, j'espère.

Collage final de la structure

Je fixe mon marche-pied à l'établi et je colle puis vis chaque traverse à ce côté. J'aligne toutes les traverses et je les plaque au serre-joint sur le côté opposé mais non encollé, cela permet d'ajuster au mieux les angles et donc les surfaces de contact.

Ensuite on colle l'autre côté, tout simplement.

TADAAAAAAA

Préparation des lattes

- Coupe à la bonne longueur mesurée directement sur le marche-pied. J'utilise pour cela une baguette afin de voir si cela passe bien partout puis je découpe les lattes à la longueur de la baguette. Toutes en même temps pour qu'elle soient parfaitement de la même longueur.

J'ai essayé à la main pour tester mais c'était pas foufou quand même. Bon, ma scie japonaise a quelques dents en moins et une complètement repliée sur la lame, ce qui la fait frotter énormément, mais quand même, je suis vraiment pas doué.

- Chanfrein bois de bout puis bois de ligne

On continue en ajustant les désaffleurs des lattes au riflard. Je n'ai pas du tout réussi à éviter d'en avoir, je ne sais pas où j'ai merdé mais il y avait une latte qui dépassait d'un bon mm !!

Rabot à main, raclage, ponçage.

- Pour finir la préparation, je complète les chanfreins qui ont été effacés par mes coups de rabot puisque les lattes ne sont plus des pavés parfait avec du rabotage d'un côté mais pas de l'autre. Au rabot à main.

Collage des lattes

En théorie j'ai sur l'étage bas j'ai 5 espaces de 2mm et un de 3mm. J'ai donc préparé des cales de 2mm et après essai il s'avère que le dernier espace mesure environ 4mm.

J'ajoute donc à mes petites cales des jauges d'épaisseur de 3 dixième pour égaliser.

Pièce / Cale / Pièce et ainsi de suite, on serre. Je ne vais pas les clouter car je n'ai pas de clous de la bonne longueur pour le pistoler à air comprimé. Collage devrait suffire, au pire j'ai des clous adaptés à mettre à la main.

Je colle en 2 étapes pour avoir assez de cales disponibles. Pas très compliqué.

Finition

En raison des nombreux chanfreins, espaces et recoins, il était hors de question d'utiliser un vernis à passer au pinceau, grosses coulures et traces assurées en plus d'une galère à poser. L'idéal aurait été un vernis PU à appliquer au pistolet mais je n'ai pas ce qu'il faut, ni vernis, ni pistolet, ni cabine sans poussière.

J'applique donc un Rubio Easy Déco 5% blanc pour garder la teinte claire du hêtre, que j'apprécie beaucoup. Le transparent ou tout autre finition huilée aurait jaunis et/ou foncé le bois.

Application à l'éponge, repos 30 minutes, essuyage du surplus. Bien penser à noyer dans l'eau l'éponge et le chiffon car gros risque d'autocombustion !

Et voilà ce que ça donne après séchage et application d'un métallisant mat.

Un peu déçu de ce que ça donne sur le bois de bout car ça renforce vraiment très fort le blanc mais très content pour le reste !

Ce pas à pas présente un projet en cours de réalisation.

Discussions

Ça ne serait pas l'oeuvre de départ d'un grand designer suédois qui fait de la grande échelle ?

Ça ressemble beaucoup !

Ça ressemble beaucoup !

Je n'en ai aucune idée, mais peut-être. Les assemblages ne m'y faisaient pas penser mais peut-être que ce marchepied a 20 ou 30 ans donc assez différent de ce qu'ils font actuellement

Le calage au centième, c'est utopique !

Tu t'amuses bien avec cette shaper !!

Bon courage pour la suite

Je pense m'être un peu emballé dans la rédaction lol déjà si on est au dixième ça me va, et puis y'a tellement d'autres petites erreurs (notamment les dimensions du montant qui reçoit le tenon qui n'est plus exactement de 28*28) que j'ai un peu lâché prise sur ça.

Je m'éclate c'est clair, j'adore ! Merci