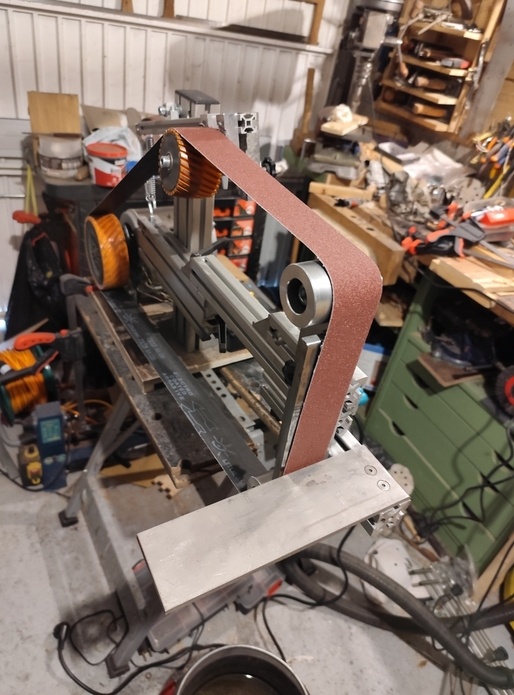

Suite a quelques demandes je vous présente ma ponceuse à bande type backstand faite maison (désolé pour les boiseux il y a pas de bois).

Je me suis mis à la coutellerie il y a quelques temps maintenant et comme c'est un hobby vraiment occasionnel (je forge dehors en Loire Atlantique... donc pas souvent) je ne voulais pas investir trop. J'ai donc pendant longtemps utilisé ma ponceuse à bande à bois pour poncer mes lames. Sauf qu'un beau jour la poussière d'acier chauffée au rouge a commencer a bruler le carter plastique de ma ponceuse.

Je me suis dit qu'il fallait que je trouve un moyen d'avoir une ponceuse adaptée. En voyant les prix du neuf je me suis tout de suite dit qu'il fallait que je la fasse moi même.

J'en ai parlé avec quelques collègues ingénieurs en conception mécanique et on s'est lancés. Les contraintes imposées étaient :

- matériaux de récupération au maximum

- capable d'utiliser des bandes de 50mm x 2000mm

- ce qu'on ne pouvait pas récupérer on devait pouvoir le fabriquer à moindre coût

- compacte (ou compactable) pour un rangement dans mon micro atelier

- évolutive (c'est ma première et j'étais pas certain de mes besoins en terme de fonctions)

Un débarrassage de l'atelier au boulot m'a donné accès à beaucoup de profilés alu. Le point positif c'est que sur les longueurs dont j'ai besoin c'est très très rigide, le point négatif c'est que c'était un profil pas super répandu (d'où le départ à la benne) et donc moins d'accessoires disponibles et plus difficiles à sourcer.

La poutre en longueur à été faite en 2 parties pour pouvoir être rétractée rendant la ponceuse rangeable dans mes étagères. le changement de configuration se fait grâce à 2 poignées indexables (rares pièces achetées) sur les 2 parties de la poutre.

les poulies posaient problème. C'est pas donné a l'achat et difficile de trouver une alternative. Il se trouve qu'au boulot on devait faire des tests d'impression 3D de TPU, un plastique souple. On s'est dit que ça valait le coup d'en profiter pour voir si on pouvait imprimer des roues pour le backstand. On s'est dirigé vers des roues en 2 parties : le corps rigide en PLA et l'extérieur en TPU souple.

On a mis 2 semaines a arriver aux bon réglages et configuration de l'imprimante et on a imprimé un jeu complet de poulies.

Après une première utilisation nous nous sommes rapidement rendu compte que les roues de la platine où on ponce avaient tendance à chauffer (une a d'ailleurs fondu au niveau des roulements qui sont pourtant sélectionnés pour permettre des hautes vitesses sans échauffement). Je me suis donc résolu a acheter des poulies alu pour la platine. Le diagnostic des collèges a été que l'impression devait manquer de précision générant des vibrations qui ont contrarié le fonctionnement des roulements mais là j'avoue que je n'ai aucune certitudes.

La poulie moteur et la poulie guide se comportant très bien elles sont restées en place. L'impression de la poulie moteur a manquée aussi de précision (on a trouvé un petit décalage de 0.4mm d'un côté) sauf qu'à la vitesse où ça tourne ça vibrait du coup j'ai "tourné" la poulie une fois en place d'où l'aspect un peu arrachée...

Pour le moteur un des collègues qui m'aidait sur le projet en a trouvé un en vidant sa cave innondée en début d'hiver. C'est un ancien moteur de machine à laver pas très puissant 120W mais qui avait 2 avantages : sa vitesse (2750 t/min) et son prix (gratuit). On s'est dit qu'au pire il serait changé plus tard.

Pour le coup le moteur est vraiment pas mal, il ne chauffe pas trop (même après 2h d'utilisation on peut mettre la main dessus) et avec une poulie de 200mm j'arrive presque à 30M/S de défilement de la bande (ce type de ponceuse tourne généralement entre 20 et 30). Je n'ai pas mis de variateur vu le peu de puissance la perte était trop importante.

La table devant la platine est facilement amovible, elle est fixée sous la poutre principale via des écrous pour profilé et des vis à molettes (très pratique à l'usage).

Pour l'instant l'utilisation me convient bien c'est un vrai plaisir à utiliser. Ma première réalisation à été le cadeau de Noël de mon fils. Pour le ponçage du bois c'est plutôt pas mal mais la vitesse étant ce qu'elle est il faut faire attention à pas cramer le bois (comme pour l'acier en fait).

Ce qu'il faut encore améliorer :

- le système de tendeur de la poulie de réglage est pas super, il a été surtout conçu pour pouvoir faire des tests de tension de la bande

- le système de réglage de cette même poulie a besoin de quelques ajustements

- mettre des "gardes" au dessus de la poulie moteur et au dessus de la poulie de réglage en cas de rupture de la bande

Dernier point important : pendant les tests le câblage était "précaire" et après mon premier coup de jus je me suis résolu a traiter ça en priorité.

Discussions

Si !!! En arrière-plan on aperçoit un établi en bois !

Là par contre je ne te crois pas...

Belle machine ! À quand les couteaux en damas ?

Merci!

Le débarrassage de l'atelier c'était celui du boulot pas le mien !

Pour le damas c'est pas pour demain, il faut de l'équipement plus lourd que ce que j'ai. Je forge à la main sur une petits forge a charbon donc je suis clairement pas dans la catégorie!

Je suis admiratif devant tant de bidouillage (dans le bon sens du terme hein)

J'en serai bien incapable.

Femto j'ai été aidé et ça a été pas mal d'essais erreurs mais je bosse dans la recherche et c'est le genre de défis que je trouve très stimulants !

Erebor

Ah! Le profil 4115.

Eh oui j'ai fait avec ce que j'avais...

Respect...

je me suis bricolé une version beaucoup plus modeste avec un vieux touret, j'ai toujours un petit souci au niveau du centrage des bandes. je compense avec un bricolage 'a peu près' , j'ai fait une poulie bombée en bois à l'entrainement moteur mais la bande 'navigue quand meme un peu, et vous comment parvenez-vous à maintenir la bande centrée ?

Ma poulie moteur est un peu bombée et ma poulie guide en haut l'est beaucoup plus 3° de mémoire.

Après je me suis rendu compte de plusieurs choses :

Beau travail, pour ce qui est du réglage de la bande sur les poulies ,il serait assez facile de rajouter un ajustement , l une des poulie doit être capable pivoter légèrement .

normandie la mienne est effectivement sur un support pivotant qui permet de faire dériver à droite ou à gauche la bande mais il est trop proche et des fois la bande l'entame du coup je dois revoir ça...

Il a de la gueule ton Back !

Plus tard tu pourras acheter un moteur tri d’un cv et y adjoindre un variateur spécifique tout en le branchant en mono (si tu as du mono) tu ne perds pas en couple.

PS: Je suis à la Chappelle sur Erdre lundi mardi jusqu’à mercredi matin

Merci !

Effectivement j'ai prévu le coup pour que le moteur puisse facilement être changé...

Zut tu vas vraiment pas être loin de chez moi ! Ma femme est en formation et rentre tard du coup difficile de sortir boire un coup !

Chouette cette fabrication !

Un jour ou l'autre j'aimerais me faire quelques couteaux

Je me garde ton backstand dans un coin au cas où j'y prenne goût !

C'est le jour et la nuit par rapport à mon ancienne ponceuse à bande pour le bois... Mais c'est pas non plus indispensable celui là je l'ai fait presque entièrement à la main.

Mon imprimante (P1S) a une précision remarquable de +/- 0.05mm. L'écart entre pièce dessinée et pièce imprimée est de 0.05mm pour des formes linéaires et bizarrement de 0.2mm pour des ronds et des trous.

Tu as du bol que le moteur ne chauffe pas car le PLA n'aimerait pas ! Pense au PETG qui peut monter jusqu'à 70-75°C.

Là ça a été imprimé sur kreality k1 max. Elle est remarquable sur bien des points mais j'avoue qu'on a été surpris sur les ronds. Pour un projet on a imprimé beaucoup de pièces avec des réservations pour des vis et sur cestains la vis rentrait sans soucis et sur d'autres il fallait aleser les trous.

Pour le chauffage du moteur la cage est ouverte donc ça ventile vraiment fort. Après la poulie moteur est montée sur l'ancienne poulie de la machine à laver que je n'ai pas réussi à démonter donc il y a des intermédiaires entre les 2. Après c'était un essai j'étais prêt à quelques pertes.