J'étais jaloux de celui de ma chérie car il bénéficiait des progrès accomplis alors que le mien, non ! Je m'en suis donc fabriqué un également !

ayant eu des sollicitations pour créer un "pas-à pas" , je vous le fais également.

Petit préalable important: Je ne suis pas un coutelier. Ce que je vais essayer de vous transmettre, ça n'est pas "comment fabriquer un couteau pliant" mais "comment JE fais un couteau pliant"

Ça n'est donc certainement pas académique et c'est probablement bourré d'erreurs. Mais... ça marche !

Si certains d'entre vous connaissent des couteliers qui accepteraient de m’accueillir ne serait-ce qu'une journée dans leur atelier, j'en serais vraiment ravi !

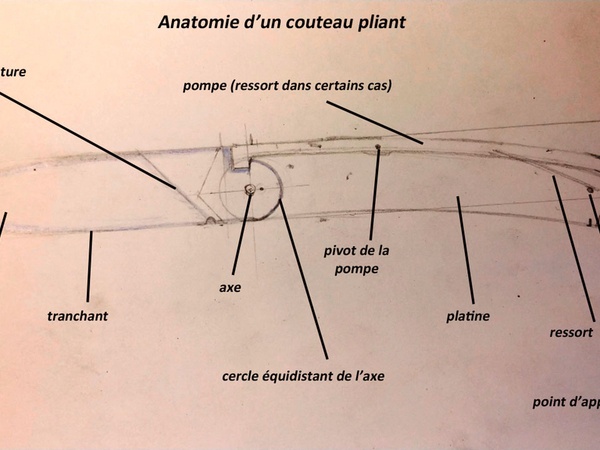

Avant toute chose, voici les différentes pièces qui constituent un couteau pliant:

La platine: c'est ce qui fait la structure de votre couteau. Généralement en inox d'un à 1,5 millimètres d'épaisseur.

La lame, évidemment !

La pompe, qui sert à bloquer la lame lorsqu'elle est ouverte, et également à la maintenir en position fermée, ou ressort selon le type de mécanisme que vous choisissez. de mon côté, je fabrique des couteaux à pompe, la pompe appuyant sur un ressort plat découpé dans une lame de scie (c'est à la fois très solide et flexible, c'est idéal !)

Le ressort donc.

enfin, les plaquettes qui elles peuvent être de corne, d'os, de corail, ou de bois. Le bois est évidement le matériau que j'ai choisi !

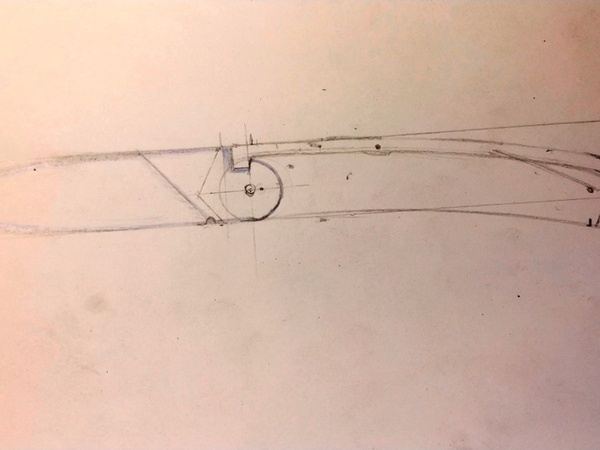

Dans un premier temps, je dessine mon couteau. J'esquisse sa ligne générale, souvent à main levée.

Un couteau pliant mesure souvent entre 18 et 25 cm déplié, et 11 à 14 cm plié.

Toutes les fantaisies esthétiques sont permises. Il faut néanmoins respecter certaines contraintes techniques.

L'axe de la lame est capital. C'est autour de celui ci qu'elle pivote, qu'elle s'ouvre et se ferme. Il est généralement situé à 45% de la hauteur de la platine. Personnellement, je le place à 40%, cela permet de garder plus de place pour la pompe et d'éviter qu'une fois fermé, la lame soit obligé d'aller contre le ressort. Ça n'est pas conventionnel mais cela permet un plus grande marge dans la fabrication pour l'amateur que je suis, équipé d'une seule disqueuse et d'un touret à poncer et à meuler.

Cet axe va également vous permettre de dimensionner le manche et la longueur de la pompe.

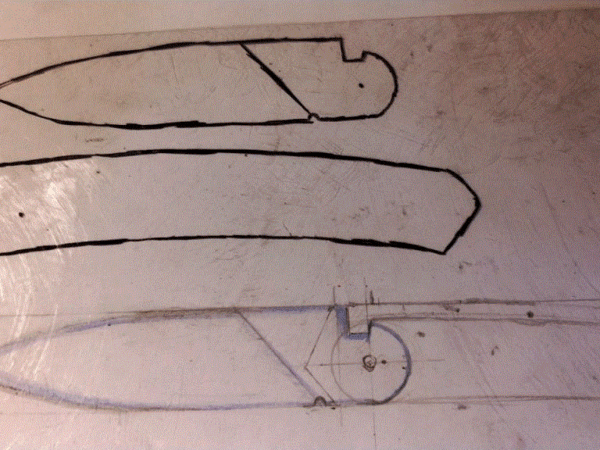

Lorsque l'allure générale me convient, je vais placer sur mon dessin une feuille de plastique transparent sur laquelle je dessine la lame, et la platine telle que je l'ai imaginée. Je vais ensuite découper les formes obtenues. Concernant la platine, je vous conseil de couper un peu plus grand, de manière à pouvoir la modifier pour le cas ou elle serait trop petite ou pas totalement adaptée (cf vidéo ci-après)

Ce petit outil est composé d'une plaque de bois (une chute) au milieu de laquelle est fichée une vis du diamètre de l'axe du couteau (donc du trou percé dans le talon de la lame)

Il est super utile pour ceux, comme moi, qui ne travaillent pas forcément par le calcul ou qui en tous les cas préfèrent vérifier qu'ils n'ont pas fait d'erreurs, avant de réaliser la pièce finale.

Sur cet outil, je viens enfiler le transparent sur lequel j'ai dessiné ma platine, puis celui de ma lame. Je replie ma lame, et je peux déterminer (en rouge) la limite de cette dernière lorsque le couteau sera refermé. Dans le cas présent, il y a suffisamment de place au dessus de cette ligne pour placer le ressort. Attention, laisser 3 ou 4 millimètres entre la pompe et la lame, surtout vers le cul du couteau, car la pompe doit avoir de la place pour être actionnée.

Je dessine ensuite la pompe afin qu'elle s’emboîte dans l'encoche effectuée dans le talon de la lame.

Lors de la découpe, la tête de la pompe (la partie qui rentre dans l'encoche pour bloquer le couteau) sera coupée bien au large du trait. On l'ajustera plus tard, lorsque la lame sera finalisée.

C'est une opération qui demande de la précision car un coup de lime en trop, même d'un cheveux, suffit pour qu'il y ait du jeu lorsque la lame est ouverte.

Une fois les éléments bien définis, je plaque les transparents sur les feuilles de métal afin de les découper. Personnellement, j'aime bien bomber le tout afin d'obtenir un tracé bien contrasté qui me guide lors de la découpe à la disqueuse (Ça n'est pas la partie la plus sympa,casque anti bruits, lunettes de protection, masque et gants)

Pour la lame et la pompe, j'utilise de l'acier au carbone XC75 d'épaisseur 2,5 mm. Je n'ai pas encore de four et donc ne peut tremper de l'inox (20 minutes à 1100 degrés pour de l'inox, c'est pas jouable sans four !)

Pour les platines, de l'inox Z8C17 de 1,2 mm d'épaisseur.

Fournisseur eurotechni, situé à Thiers (63) et livraison très rapide !

Je perce ensuite les platines et le ressort au diamètre 1,6 mm, afin de pouvoir ensuite tarauder à M2.

Pour le ressort, j'agrandi ensuite l'orifice en perçant à 2 mm.

Pour l'axe, je perce à 4 mm car j'y introduit un axe en inox de diamètre 4 longueur 10 taraudé M3.

Je perce également à 1,6 l'emplacement de la vis sur laquelle viendra s'appuyer la lame de ressort.

Je vis provisoirement les platines entre elles afin de les passer à la meuleuse pour qu'elles soient identiques. Je dévisse, et j'introduit la pompe (J'ai percé le talon de la pompe ainsi que le "cul" des platines afin que la pompe soit solidarisée totalement avec les platines. Cet orifice ne servira qu'à cela. Mais c'est utile pour meuler à nouveau le tout. On obtient à peu prêt ça...

Je ponce ensuite tous les éléments et je les assemble, y compris la lame. Pour la lame, c'est laborieux : tout le ponçage se fait à la main, depuis le grain 240 jusqu'au 3000. Compter bien 4 à 6 heures minimum rien que pour ça. Et encore, le résultat n'est pas parfait. Il reste des défauts.

Une fois le tout assemblé, je démonte et fabrique les plaquettes en bois.

Je prends l'emprunte du couteau sur une base (là c'est de l'érable) je découpe à la scie à ruban.

Ensuite, je crée mon motif, je colle, je re-découpe et ponce. Je laisse sécher une nuit, puis je trempe dans l'huile de lin + térébenthine pendant une nuit. Ensuite, j'essuie bien avec du tissu absorbant, je ponce un peu en surface.

Puis je démonte le mécanisme afin de plaquer les plaquettes (ahahah !) sur chaque platine, et je perce les deux trous qui serviront à les fixer (le troisième étant l'axe de la lame)

Ensuite, j'effectue mon guillochage à la lime fine, puis je trempe ma lame et la pompe.

J'utilise un chalumeau de couvreur, qui porte rapidement ma lame au rouge. Environ 800 à 850 degrés. Là je ne maîtrise pas parfaitement la température tant que je n'ai pas mon joli four. Je trempe immédiatement ma lame et ma pompe (Attention, pas ma chaussure !) dans l'huile alimentaire.

Un fois qu'elles ont refroidi, tout de suite au four (de cuisine) pendant une heure 15 environ, à 210 degrés. Cette action appelée "revenu" rend le métal moins fragile car la trempe le durcit mais le rend cassant.

Sortis du four, je nettoie bien les pièces (abrasif très fin) afin qu'elles soient aussi brillantes qu'avant la trempe !

Enfin, j'assemble les tout, y compris les plaquettes, et je rectifie au touret à poncer le tout afin que les plaquettes soient parfaitement alignées avec les platines, sauf à l'arrière du couteau ou elles sont un peu en retrait de manière à pouvoir actionner la pompe.

Attention: Pour un mécanisme fluide et une lame qui ne frotte pas sur les platines, l'insertion d'une petite rondelle en laiton sur chaque face du talon de la lame est un vrai plus. Elles ne sont épaisses que d'un dixième de mm (Mais vu le prix, ça fait très cher au kilo !!!)

Et voilà. C'est à peu prêt tout. Désolé de n'avoir pas plus de photos, c'est mon premier "pas-à-pas"

Discussions

Interessant de voir comment tu procède 5 à 6h de ponçage je crois que c'est sur ses mots que j'ai abandonner l'idée même lointaine de tester un jour

je crois que c'est sur ses mots que j'ai abandonner l'idée même lointaine de tester un jour

Ben il faut de l'huile de coude. Je suppose qu'il existe des moyens mécaniques moins chronophages mais je n'en possède pas. Et je n'ai pas trouvé de bandes abrasives pour mon touret aux grains suffisamment fins.

Comme disait mon ancien patron : Quand on n'a pas ce qu'on aime, il faut aimer ce que l'on a

JeffBurlu il te faudrait un montage comme celui-là: youtu.be/_W0VGZHBr64?t=627

Jean Galmot Ah c'est relativement simple mais oui ça pourrait être efficace. Je vais y réfléchir ! J'ai un moteur électrique en rab.

Je crois que j'ai tout compris! Merci!!!

Attends...

JeffBurlu

j'adore t'es couteaux :)

merci pour le pas a pas c'est cool de tas part !

Je sais pas si sa peux t’intéresser mais sur dictum tu a du damas a vendre ainsi que des matériaux sympas pour les manches j'avais regardais il y a quelque temps mais j'ai pas encore le niveau pour investir dedans c'est quand même pas donner mais a voir pour toi tu as un bon niveau sa peut être franchement cool de voir un de te couteaux avec une lame damas ;)

dictum.com/fr/aciers-cca

Merci ! Un jour j'en refais en damas mais pas avant d'avoir mon four et mon enclume.

Et puis ça coûte quand même la peau des fesses le damas

SALUT ET BIEN TU PARLES D UN BOULOT BRAVO

quoi??

Trés bon pas à pas, félicitation.

Thanks sir !