Soyons clair, la tracette à Michel est imbattable de simplicité.

Son seul défaut, c'est de ne pas permettre une dimension arbitraire.

Le défi

Je me suis demandé comment on pourrait faire aussi simple, tout en ayant toutes les profondeurs possibles.

Un petit défi personnel, en quelque sorte.

Je suis arrivé à un résultat pas mal du tout.

Assez en tout cas pour que je sois fier de le partager.

Cette tracette est :

- très précise ;

- simple à fabriquer ;

- agréable à utiliser ;

- et très rapide à régler.

Que demande le peuple?

Pour ceux qui en ont déjà assez de lire, une présentation en vidéo.

Elle est de piètre qualité, mais pour l'instant je préfère m'améliorer en menuiserie qu'en prise de son!

L'existant (mini état de l'art)

Lorsqu'il s'agit de tracer un trait parallèle au bord d'une pièce, le trusquin règne en maître. L'avantage du trusquin, c'est de permettre de tracer d'une main en tenant la pièce de l'autre, ce que ne permet pas de faire cette tracette.

Il y a aussi les solutions ressemblant aux trusquin à crayon comme : i.pinimg.com/o...c5742b6e7a4.jpg. On fait encore glisser l'outil, mais comme on n'a plus à tenir le crayon, c’est quand même mieux que les solutions qui mobilisent les deux mains.

Mais il n'en reste pas moins que c'est quand même plus pratique de tirer un trait contre une règle.

Alors je ne parlerais pas de trusquin ici. De même, j'évacue les solutions nécessitant de déplacer l'instrument avec le crayon. Il y en a des tonnes, à commencer par l'équerre à combinaison, et si on a que ça, pas la peine d'aller chercher midi à quatorze heure, ça fait très bien le travail. Mais on essaie ici de faire mieux que le trusquin, pas moins bien.

En dehors de la tracette à Michel, j'ai identifié quelques autres solutions, ou principes, pas forcément commercialisés. (Et si vous en avez d'autres...).

La double équerre, comme l'équerre Shinwa avec sa butée, que je montre dans ma vidéo, et que l'on peut voir à l'oeuvre ici

Le double T

Un exemple en version très simple : google.com/url...592154430324305

Ou le tracer Woodraphic utilisé au début de cette vidéoLa règle avec rouleau des dessinateurs (mais autant je vois bien l'usage sur une planche à dessin, autant l'adaptation ici ne me parait pas évidente)

Une solution à base de parallélogramme déformable. J'ai cette idée depuis longtemps (et même des plans), mais je ne vois pas comment la mettre en musique avec une précision minimale sans CNC.

En conclusion, je n'ai pas trouvé sur le net le principe proposé dans cette tracette, utilisé pour un outil de traçage, que ce soit dans un produit commercial ou dans une proposition DIY.

Mais je suis très sceptique : je trouve le principe tellement bon que ça me parait juste impossible que ça n'existe pas ailleurs.

Conception

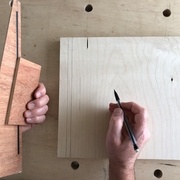

Le principe, tout simple, est basé sur deux triangle qui coulissent le long de leur hypoténuse. Les deux côtés "adjacents" s'éloignent l'un de l'autre en restant parallèles, pour peu que les deux triangles aient le même angle entre le côté adjacent et l’hypoténuse, bien sûr.

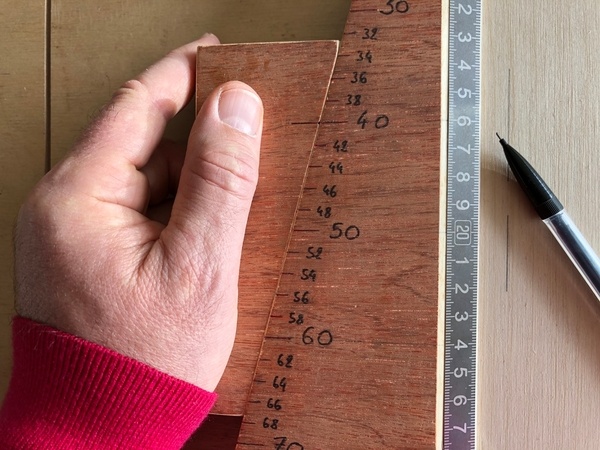

Sa précision provient de l'utilisation d'une échelle dilatée dans un rapport de 1 à 4 pour le réglage de profondeur. Pour cela, l'angle évoqué ci-dessus à une pente de un quart, soit environ 14°.

Sa rapidité d'utilisation découle également de cette échelle dilatée (c'est plus facile de viser quand les traits représentant un pas de 1 mm sont séparés de 4 mm).

Mais aussi de la fixation rapide par aimant entre les deux parties mobiles (comme dans la butée de réglet à une main) : il n'y a pas de vis à desserrer et re-serrer avant et après le réglage, comme dans les solutions "concurrentes".

Construction

Elle est constituée de contreplaqué, d'un aimant, et... d'une brochette de barbecue!

Pour le détail, voir le pas à pas.

Et comment ça s'appelle?

Ca s'appelle une tracette magnétique à double triangles semblables inversés.

...

Bon, laisse tomber, on va faire simple : c'est la tracette à Lionel :-)

Discussions

Excellent ! Facile, simple, robuste, efficace... j'achète !

(d'ailleurs tu as bien fait de le publier ici sous licence CC, comme ça personne ne pourra te piquer l'idée pour en faire de l'argent).

Juste une petite question : ce n'est pas à cela que sert un trusquin ? (question naïve, je n'en n'ai jamais eu) je crois qu'il y en a avec un petit réglet incrusté dessus justement...

Tout à fait, on peut utiliser, un trusquin à crayon, comme celui-ci par exemple.

C'est dans la catégorie des outils qu'on déplace, alors je n'en ai pas parlé.

(Mais ce n'est pas très cohérent de ma part d'avoir montré un gadget permettant de monter un crayon sur une équerre à combinaison, et de ne pas parler de trusquin à crayon, je le reconnais.)

Cette tracette est destinée uniquement au crayon. Son bord en bois n'est pas adapté pour un tranchet ou un cuter. Le trusquin "normal" a donc un usage que cet outil ne lui prendra pas.

Après, si je compare, le réglage de mon trusquin (un Veritas) est moins facile, malgré la règle intégrée et la vis micrométrique, tout simplement parce que l'échelle n'est pas très lisible. D'ailleurs je contre-vérifie souvent le réglage avec un réglet, ce qui est dommage vu le prix de l'outil.

Merci au passage pour ta remarque, elle m'a permit de réaliser un avantage de la pointe à tracer sur le tranchet : la pointe à tracer n’abîme pas les règles en bois.

Concernant la licence, attention, CC n'implique pas l'interdiction d'utilisation commerciale.

C'est une option proposée par défaut ici, mais tu peux la cocher si tu veux (je crois l'avoir fait pour un autre de mes gadgets).

Il me semble que par défaut sur l'ADB l'option "NC" est cochée. Cela dit, même cochée elle n'empêche pas l'utilisation commerciale, mais celui qui veut faire de l'argent avec ton idée doit d'abord te demander ton avis (qui potentiellement se négocie).

Oui, l'option NC est cochée par défaut.

Et en effet, NC veut dire pas d'utilisation commerciale dans le cadre de l'accord univoque qu'est la licence, mais rien n’empêche de venir négocier un autre accord avec le détenteur du droit d'auteur.

Et si c'est pas vrai, faudra passer un savon au con qui a écrit ça dans la faq du site sur la question!

:-) :-)

Petit commentaire sur la conception : elle est spécifiquement destinée au DIY.

Une industrialisation permettrait d'utiliser d'autres matériaux, et d'avoir par exemple une équerre en plexi, ou mieux en alu. Le système d'attache par aimant serait alors surement remplacé par une coulisse (le fer et l'aimant, c'est cher).

Paradoxalement, on peut en production unitaire se permettre en tant qu'individu, et pour pas cher, une solution qui serait luxueuse en production industrielle.

Bravo !

Excellente, l'idée de l'échelle dilatée qui divise par 4 l'incertitude de lecture.

Je vais modéliser tout cela et ensuite direction le fablab !

Je partagerai le résultat avec la communauté.

Amen!

Salut à toi ..bonne idée..les 2 triangles sont identiques a une equerre classique 30°-60° ?

Hello,

non malheureusement, pour respecter le rapport de un à quatre entre les deux côtés, il faut un angle de arctan (1/4), soit 14,036 degrés.

Ça marcherait très bien avec une équerre classique, mais l’écart entre les graduations représentants 1 cm, au lieu d’être de 4 cm, serait de 1/tan (30), soit 1,732 cm.

Ce serait donc difficile à tracer précisément à la mano.

Par ailleurs, l’échelle étant moins dilatée, elle perdrait une partie de son avantage.

Donc, à mon avis, ça reste possible et intéressant, mais à condition de tracer l’échelle au laser sur une CNC.

Ou de l’imprimer sur papier et de la coller sur l’équerre.

Oc...Vous avez un plan coté ? et si oui,pourriez vous me le communiquer ?

Je n'ai pas de modèle ou plan.

Michel a dit ci-dessus qu'il en ferait un! :-)

En attendant, j'ai la photo de l'épure, à paraître dans le pas à pas sur la réalisation.

Oc...Merci bien ...je vais aller voir cela...Et ,peut-être, relancer Michel...A plus..

patrick pila oc...je vais faire un prototype pour voir. ..

mais c'est que c'est pas con du tout comme idée et en plus sa peut servir de butée réglable se que ne permettra jamais le trusquin

fab83 : en fait, ce que j'ai vu de plus proche est justement une sorte de butée réglable. Elle est parue dans le courrier des lecteurs d'un vieux "Popular Woodworking" finewoodworkin...re-for-a-router : le gars proposait une règle de guidage pour défonceuse, de largeur variable pour faire des rainures plus larges que la fraise, en deux passes.

Il y avait une partie fixe, fixée par serre-joins à la pièce à usiner, et une butée variable fixée à la partie fixe par deux presses de carrossier.

Et les deux parties glissaient l'une contre l'autre le long d'une coupe biaise, comme la tracette.

J'ai réfléchi à cet usage, et imaginé un T pour défonçage avec ce principe;

J'ai ajouté un système de soustraction mécanique (comme dans les "kerfmeters"), permettant de décaler la règle de la largeur du bois à encastrer moins le diamètre de la fraise.

Et bien sûr il y a le principe de l'échelle graduée, très précise vue la très faible pente (beaucoup plus faible que sur ma tracette).

En effet, pour cet usage on a besoin de décaler la fraise de deux ou trois centimètres grand max en général, mais la longueur de la rainure (et donc du T) peut être de plus de 50 cm : on parle donc d'une pente de 1 / 20, au lieu de 1 / 4 pour la tracette.

Je ne l'ai pas réalisé, parce que je ne fait pas assez d'embrèvement pour justifier un tel outillage, même simple. Et en plus, j'ai commencé à réfléchir sur une autre façon de décaler la défonceuse, à base d'excentrique. L'échelle est dilatée aussi, pas linéairement malheureusement, mais surtout c'est beaucoup plus simple à réaliser si on se raccroche à un rail existant.

Si j'ai le courage, je ferais un modèle FreeCAD ce ces deux idées, ça me fera un exercice de modélisation!

Tout ça pour dire que c'est ce qui a inspiré la tracette, qui elle me sert beaucoup et est très pratique à manier (j'ai maintenant un peu d'expérience avec).

Trop bien !

Moi qui suis une grosse feignasse, je vais imprimer l'échelle contractée... et pfft collée... Et dès la réouverture des fablabs, je la grave...

Merci Lionel, pour ça et ta butée à réglet d'une main (je m'en suis fait une, c'est top)

Nathalie Latil avec plaisir!

Pour ta butée : une photo, une photo... ! :-)

Au passage : si tu as accès à un fablab, l'idéal serait de faire le modèle sur un logiciel, et d'utiliser une CNC pour faire la découpe, et surtout la gravure des deux échelles.

LionelDraghi oui oui, bien sur... Dès réouverture !

LionelDraghi pas aussi nickel que la tienne, mais elle fait le job... comme beaucoup de choses, je la referai le jour où je saurai en faire une belle, aussi belle que la tienne !

Salut Lionel

Je me suis régalé avec tes deux pas à pas.

J’ai eu du mal à rentrer dans la logique.

Je ne sais pas si je suis assez adroit pour réaliser cette tracette!

Jean-Paul

J’ai une question :

Est ce que l’on ne pourrait pas faire un angle quelconque et tracer avec une équerre précise l’amplification des graduations ?

En gardant bien sûr la réglette et l’aimant.

Est ce que j’ai faux ?

Jean-Paul

Oui, on peut faire un angle quelconque, il faut juste adapter la façon de tracer l’échelle.

J’ai expérimenté une méthode manuelle qui donne de très bon résultats, décrite dans l’article sur la cale d’épaisseur réglable.

On pourrait donc greffer le dispositif sur une équerre classique à 30 degrés.

Après, avec une CNC ou un graveur laser, ce sera plus simple pour tracer l’échelle.

J'ai une autre question de "béotien " c'est quoi un angle d' 1/4 ? 1/4 = 14° je ne comprends pas...

Jean-Paul

C’est une pente, ça exprime le fait que quand tu te déplaces sur un axe de 1, tu te déplaces de 1/4 sur l’axe perpendiculaire. C’est pareil que de dire que tu as une pente de 25%.

C’est plus intuitif que de parler en degré pour les petits angles.

Par exemple pour une pente de gouttière, ou pour une dalle, 1 cm par mètre, c’est plus facile à visualiser que 0,573 degré.

Mais le système a ses limites, par exemple on ne sait pas exprimer 90 degrés en pente, puisqu’elle est infini.

Merci beaucoup Lionel,

Je vais dormir moins bête.

Jean-Paul

Très sympa, merci !

Dans ta vidéo tu annonces 0.3 mm de défaut de parallélisme pour une longueur de planchette de 300 mm on est donc à 1E-3 d’erreur angulaire. Parfaitement correct pour une taille d’objet telle que ta planchette.

Par contre je me pose la question de l’origine de la (ou des) source(s) d’erreur.

As-tu cherché à augmenter la distance d’appui de la butée pour tenter de comprendre ces 300 microns ?

cordialement Philippe (alias filou)

Salut Philippe,

ca fait longtemps, et je ne me rappelle plus trop ce que j'ai essayé ou pas.

Ce que je sais, c'est que par construction il ne devrait pas y avoir d'erreur de parallélisme, si on fait l'assemblage avec la méthode décrite dans le pas à pas associé.

En résumé, il faut faire l'assemblage des trois pièces principales en appuyant le bord de traçage et le bord d'appui de la partie mobile sur une surface plane (on est donc au décalage zéro) : par définition il ne peut pas y avoir de défaut de parallélisme en position zéro.

Et si le bord de glisse des deux pièces mobiles l'une par rapport à l'autre est bien rectiligne, et que toutes les pièces sont bien jointives (et l'étaient lors du collage), il ne devrait pas non plus y avoir de défaut de parallélisme dans les autres positions.

La rectitude de la coupe ne pose pas de problème, et l'assemblage c'est une question de soin.

Dans mon cas, je crois me rappeler que mon assemblage de collage n'était pas parfait, et que j'ai fait quelques ajustement après à la cale de ponçage.

J'ai donc introduit des défauts.

Je pense qu'on ne peut que faire mieux!

PS : marrant que tu réagisse à ce projet maintenant, parce que je réfléchissait justement hier à comment le rendre encore plus simple à fabriquer.

J'ai enfin trouvé un fablab correct pas trop loin de chez moi, et je suis en train de préparer des fichiers pour la faire en découpe laser... Si elle est juste, j'en offre un exemplaire à LionelDraghi ! Et je mettrai les fichiers à dispo sur l'AdB ! Merci LionelDraghi

Nathalie Latil c’est gentil!

Curieux de voir le résultat!

Merci LionelDraghi j'adore !

Tu peux nous la présenter ?

Je sais ou est mon cahier de crobars de l'époque, je te retrouve ça ce soir!

C'est en haut de la première page, et sur la deuxième image.

L'idée serait d'avoir deux graduations différentes : sur le premier axe, une graduation en degré classique (autant que ça serve aussi de rapporteur d'angle), et sur le deuxième axe, une mesure de x.

Le problème, c'est que l'échelle n'est pas régulière (la rotation est en arcsinus de x).

Il faut donc absolument la graver au laser ou à la CNC, parce que à la main, bonjour le travail.

De plus, on voit que vers 90° (soit x max), un écart de 1 mm en x correspond à un angle significatif, et donc lisible sur la graduation.

A contrario, vers 0 degré (soit x min), un déplacement de 1mm en x n'engendrera qu'une faible rotation : on aura donc une échelle tassée, et relativement illisible / imprécise.