salut à tous

J'ai avancé sur ma machine.

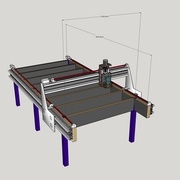

Je me suis mis à la modéliser pour tenter de (me) faire une idée de la chose

Je vous soumets donc mes crob-art pour soulever des interrogations

Quelques précisions :

Mon chassis est fait de CP 15 mm en couches vissées contrecollées entre elles

A l'extérieur de ce chassis j'ai un bandeau en aluminium + des barres d'aluminium extrudé 40 x 80 pour supporter le guidage SBR + les vis à billes sur le dessus. Je me dis que ces vis à billes seront moins sujettes à la poussière et aux copeaux que des crémaillères, et moins dangereuses pour les doigts.

Le chemin de cables est absent du dessin, mais le l'imagine sous le guidage latéral et sur le portique

A l'avant de la table de découpe j'ai un espace en porte à faux pour le travail en bois de bout ou pour des gros objets

2 Questions me taraudent en ce moment :

Existe-t-il des vis à billes de 2500 mm. Idem pour les extrusions aluminium en 4080 ?

Avez vous de fournisseurs sous le coude ?

Autre chose : Cette aventure CNC va être entièrement filmée et documentée sur ma chaine YT, et les démarches y compris celles de la conception auront ne place. Si vous avez des fournisseurs sérieux, en Europe, aux US ou en Chine, je peux envisager un déplacement pour rendre compte de ce qu'ils produisent/proposent...

Merci d'avance

Olive

14 réponses

Salut Olivier,

Mes commentaires sur ton premier jet et tes questions:

1- Les vis à bille en 2500 si ça existe, ça coûte un bras et c'est très fragile et sensible aux poussières, imagine les dégâts faits pas une planche entrant en contact avec tes VAB lors du chargement ==> vis morte $$$. Un système à crémaillère me semble le plus robuste, le moins coûteux et le plus maintenable.

2- Les extrudeurs d'alu bossent généralement avec des barres de 6000 à 6500 car leurs process sont fait pour, donc pas de problème pour trouver des grandes longueurs.

3- Les flancs du chariot de l'axe Y sont trop faibles, ils risquent d'osciller sous les efforts de coupe et les changements rapides de direction.

4- sur les cotés, pourquoi mettre du profil alu et du CTP, c'est un peu double emploi non ?

5- Le arbres supportés (sur les cotés) sont, il me semble, plus chers que les rails classiques.

6- Je pense que tu l'as vue plein de fois, la machine de Frank Howarth est super bien conçue et représente, à mes yeux , une belle réalisation.

Merci encore de partager avec nous tes travaux, pensées, conseils...

A+, (peut être une nouvelle fois a Birmingham !)

Greg.

j'ai utilisé la solution OOZNEST en version 750x500.

La taille maxi est 1500x1500, est a cette taille là ils utilisent que de la courroie crantée 9mm pour le déplacement. la zone utile doit être de 1300x1200

Voir si ils sont capable (et conseil) d'en faire une 2500x1500

Sur Aliexpress, on trouve des kits, mais un pro n'a pas le temps de jouer à assembler un kit...

Deux vis à billes de 2.5m va couter plus qu'une fortune. Et la force tangentiel maxi est limitée.

Une tige filetée à pas trapézoïdal est beaucoup moins chère, (type TR8-4 par exemple), mais sur une longueur de 2.5m la flèche commence à être importante.

Reste a préciser le degré de précision que vous souhaitez (0.1mm me semble pas mal sur une telle surface), et la puissance/modèle de la broche. Une Makita RT0700, une Kress 1050, ou carrément une broche 2.5KW ?

Pour du rail Alu brut coupé sur mesure, il y a aussi Motedis, même si ils croulent sous les commendes, et réagissent un peu tardivement...

Philippe

Bonjour, chouette projet ! vivement les vidéos!

J'ai eu recours à des profilés alu extrudés qui ressemblent à ce que tu as dessiné, pour fabriquer des bancs d'essais pour un laboratoire de recherche (javais besoin de rigidité de précision et de résistance mécanique). J'étais passé par ELCOM, une boite qui fait des profilés et toute la quincaillerie qui va avec (des tas de possibilité d'assemblage des profilés). Ils sont spécialisés dans le montage de lignes industrielles (fabrication, convoyage...). La longueur maxi dépend du type de profilé. Ils proposent aussi des systèmes de guidage qui te seront peut-être utiles.

Voici le lien vers leur boutique en ligne.

Bonne continuation !

Beau projet!

N'hésite pas à surdimensionner, cela ne coûte pas grand chose en plus.

Le châssis a un fond ? ou des diagonales ? de manière à le rigidifier et éviter qu'il ne se déforme. Il faut que cela soit une vraie boite de torsion.

Pourquoi rajouter des profilé sur lesquels tu fixes les rails ? Le châssis sera bien assez rigide ainsi, tu peux fixer les rails directement sur les traverses en bois et tu économises le prix des profilés.

Le portique, la partie mobile transversale est totalement sous dimensionnée et bien trop frêle (c'est une erreur fréquente). Ce portique supporte tous les efforts, dans toutes les directions. Il faut qu'elle soit le plus rigide possible? et dans tous les sens. La poutre doit être plus large et les flancs doivent être bien bien plus épais et consolidés par des contreventements (sinon, cela va se déformer latéralement).

sur mon projet (en stand by par manque de temps), j'ai conçu un portique très large et bien rigide:

Bonjour Olivier, je suis ta chaine depuis quelques mois déjà : Merci.

Pour ce qui est transfert, pense très très fort au courroies. C'est à ma connaissance le système le plus simple et le plus précis.

Je travaille aussi sur ma propre CNC, le temps me manquait, mais je termine le boulot très bientôt, alors je vais pouvoir m'y mettre sérieusement.

Grand merci à toi.

Bonjour Olivier

Si tu as besoin n hésite pas a revenir vers nous mon ami Christian et moi même avons réalisés plus d une trentaine de CNC pour des Maker et nous avons même fait ce prototype 100% en aluminium pour pouvoir faire de la découpe dans le bois et aluminium .

On a fait ce site pour aider tous les personnes qui souhaiteraient découvrir le monde des CNC

makerslide-machines.xyz/fr/

Les cnc proposée ici cncrouterparts.com semble quand même bien correspondre a ce que tu recherche... et avec un chance de résultat plus que probant... malgré que le la conception à partir de zéro d'appoteras surement une connaissance approfondie de ta machine...

Quel est ton budget ?

Salut Olivier,

Vis à billes ou crémaillère ?

La vis à billes te donnera un fonctionnement beaucoup plus fluide (forces de roulement entre les billes et la vis) qu'une crémaillère (forces de frottement entre les dents du pignon et les flancs)

La vis à bille permettra de plus une plus grande précision dans les déplacements.

Sur les CNC industrielles, les vis à billes sont enfermées dans une sorte de goulotte en U et sur les bords de cette goulotte sont fixés 2 lèvres en caoutchouc jointives qui s'écartent au passage de la douille à billes. Pour protéger un peu plus cette organe de transmission, tu pourrais le placer entre les deux guidages latéraux, ce qui supprimerait aussi le problème du porte à faux.

Sinon, même remarque que Kentaro , ton portique me parait sous-dimensionné .

Au plaisir de suivre ton projet

Michel22440

Slt Oliverte , pour les moteurs ton choix se porte sur quoi?

JE ne sais pas encore, mais quelque chose de rapide et puissant !

Je crois qu'il ne faut pas rêver. Les machines que l'on bricole, ce ne sont pas des engins à 100 000 € ++. Cela ne va pas découper les panneaux à très grande vitesse. Il faut y aller lentement. OU alors, il faut une structure et une fraiseuse qui supporte les efforts.

Bonjour Olivier

Voici 4 vidéos pour te donner des idées de montage

Bon courage

youtube.com/wa...h?v=hxea_Eho1xo

youtube.com/wa...h?v=YYEn-dR79Ig

youtube.com/wa...h?v=km7uNr12wE8

youtube.com/wa...h?v=fHhfvpI6te0

Merci bien, je ne le connaissais pas cemui là

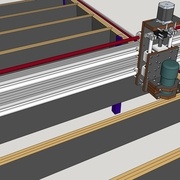

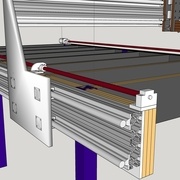

Deuxième jet avec des longueurs en aluminium extrudés (80x80) et des cotés pour diminuer la hauteur du portique et gagner en rigidité

Notez les Hiwin partout et les transmissions par crémaillère. Pas de double pignon ici mais un système de presseur à ressort (mal modélisé sur mon dessin)

Les moteurs X sont à l'intérieur du portique et la platine du Z devra passer devant

LE moteur Z n'est pas à la bonne place, mais je n'ai pas encore trouvé de combine pour mettre la crémaillère de l'autre coté du portique en gardant un volume compact

Notez enfin que je ne suis pas mécanicien, au sens noble du terme et que je prendrai tout conseil...

Merci d'avance pour vos remarques

Bon alors, tu vires au tout métal ? On n'est plus compétent, alors... ;)

Les Hiwin, c'est le nec plus ultra, mais c'est cher... et c'est le genre de truc qu'il faut quand même souvent changer si on utilise beaucoup la machine.

Un chassis en caniveau, c'est l'optimum, en effet, mais as tu vraiment besoin de toute cette hauteur entre le plateau et le portique ? tu vas usiner des choses si hautes ?

Je trouve que les flancs du portique sont toujours aussi frêles, mais c'est peut-être un a priori personnel... Un contreventement ( une planche verticale fixée dans le plan orthogonal aux flancs améliorerait bien l'ensemble).

La poutre du portique est haute, mais n'a pas de profondeur. Pourquoi ? Une section carrée ou rectangulaire, ce serait quand même bien plus rigide, non ?

Une crémaillère rigide et précise sur 2,5 m, cela va coûter bon bon. Je pensais plutôt à une courroie.

Tu devrais aller sur Usinages.com. Ils ont une section cnc DIY très active, avec toute une flopée de cadors pour te conseiller.

Merci Kentaro

Je ne l'ai pas dessiné mais in y a un soubassement de CP contrecollé,

bon ce n'est pas vraiment du boisLa poutre est constituée dun gros 80120 rehaussé d'un 4080, dans mon idée cet ensemble est toute proche de mes hiwin de l'axe X.Il faut trouver le bon débattement pour les moteurs du X. Les flancs du portique sont une tôle (Acier, alu ? ) de 20 mm

Pour ce qui est des coûts j'attends mes premiers devis (fourniture seule) pour me rendre compte....

Une CNC router parts comme Wintergatan coute 11 000 € HT livrée ici

Si je peux gratter 30 à 40 % à me la faire moi même, je serais content....

PS j'ai posé le même genre de sujet/ messages sur Usinages pour des réponses de Kadors

Ah ok, avec 6000 €, tu peux te faire une très très belle cnc.

Une CNC oui mais très très bonne je n'en suis pas certain, tout dépend de la tolérance acceptée et de ne pas essuyer les plâtres avec les pilotes. Bonjour les prises de tête en cas de mauvais fonctionnement.

En tout cas je te souhaite la réussite de ton projet

Bon Dimanche

Avec ce budget, on peut se payer de bons rails Hiwin et un entrainement par vis de qualité bien protégé. Si le châssis est bien conçu, il n'y a pas trop de surprises. Ensuite, pour l'électronique, la aussi, on trouve tous les kits disponibles, et avec l'aide de quelqu'un qui connait un peu l'électronique, c'est faisable.

Et on peut se payer une bonne fraiseuse à refroidissement.

Je rejoins Kentaro sur le manque de rigidité du portique

Sur ce portique, il faudrait mieux placer la transmission suivant Y, entre les guidages, tu supprimerais alors tout risque d'arc-boutement.

un petit tuto sur le Moment d'inertie quadratique

Oui, c'est ce que je voulais dire par l'ajout de contreventements sur les flancs du portique. Un truc en T comme cela " -I " (vue de haut) irait déjà bien.

Chez tri distribution les crémaillères sont pas chères et comme dirait lolo, ils m'ont rien filé pour dire ça...