Ce pas à pas présente un projet en cours de réalisation.

J'ai remplacé il y a quelques mois mon petit combiné Bestcombi 2000 par une scie/toupie kity 609TF et une rabot/dégau kity 1647. Ayant fait de nombreuses recherches pour pouvoir rénover et faire fonctionner les moteurs triphasé des nouvelles machines sur mon installation en mono, je vous partage dans ce pas à pas les étapes de la rénovation et modification voire petites améliorations apportées aux machines.

Cet article est en construction, je le complèterai au fur et à mesure des évolutions. Je peux également donner plus de détails sur certaines parties si besoin.

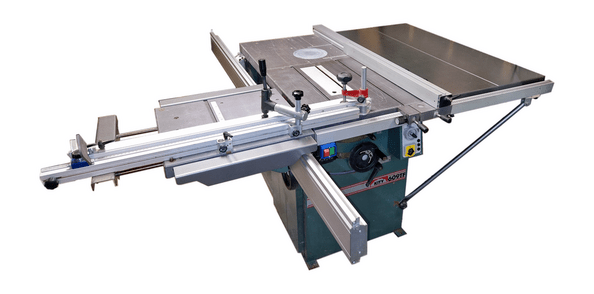

Les scie/toupie Kity 608/609

Les scies/toupies Kity 608 et 609 sont très répandues et se trouvent sur le marché de l'occasion à un prix raisonnable pour un amateur. Kity a commercialisé plusieurs versions de ce modèle de scie/toupie. On en trouve avec des moteurs triphasés ou monophasés et avec des puissances de 1500, 1800 ou 2200 Watts. Pour ce qui est des options de réglage, il existe des versions avec un balancier ou un volant pour la montée descente de scie, des versions avec scie et arbre de toupie inclinables ou encore des versions avec vitesse fixe ou 3 vitesses pour l'arbre de toupie. Pour le chariot, il existe également plusieurs variantes en fonction des années de fabrication et une version chariot à panneau.

J'ai ajouté un tableau de synthèse des caractéristiques techniques des différents modèles dans la page dédiée à la kity 609 dans la rubrique outils de l'Air du Bois.

La machine que je vous présente dans ce pas à pas est une 609TF, équipée de deux moteurs triphasés de 2200W avec trois vitesses pour la toupie. Les réglages de montée/descente des Scie/Toupie se font avec des volants. Il en va de même pour l'inclinaison de la scie. Elle est équipée d'une option "rail long" pour le chariot (2,1 m). Il lui manque les options toupie inclinable et sens de rotation inversé que je vais lui ajouter.

Liste des articles

- Nettoyage de la machine

- Remise en état du chariot

- Modification de la partie électrique

- Ajout du panneau de commande déporté

- Fabrication d'un chariot de coupe pour les petites pièces

- Ajout d'un presseur excentrique

- Presseur supplémentaire

- Ajout de butées pour le positionnement de la règle du chariot

- Chariot de coupe pour queues droites

Nettoyage de la machine

Les machines étaient utilisées et stockées dans les bâtiments d'une exploitation agricole. Elles étaient sales, souillées de projections de peinture, colle et autres fientes de pigeons. La majeure partie des pièces métalliques présentaient des traces de rouille. La peinture des rallonges de table méritait un rafraîchissement.

J'ai donc commencé par un bon nettoyage :

- Aspiration des copeaux et poussières,

- Démontage des pièces du chariot rouillées et trempage dans du vinaigre blanc ou décapage à la laine de fer, ponçage et application d'une couche de peinture Hammerite gris anthracite martelé sur les rallonges de table et de chariot,

- Décapage de la table en fonte d'aluminium avec un tampon de type éponge abrasive sous la ponceuse orbitale avec un peu d'eau et du savon noir. Plutôt efficace pour enlever la crasse !

- Nettoyage des règles et guide de coupe en aluminium à l'éponge et à la laine d'acier.

Remise en état du chariot

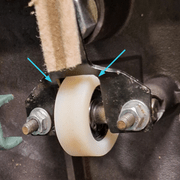

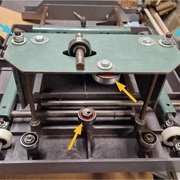

Le chariot coulissait sur son rail mais le mouvement n'était pas fluide. En première approche, je pensais que les roulements étaient usés. En fait, le problème ne venait pas des roulements mais des galets en plastique qui étaient fatigués et fendus.

J'en ai commandé des nouveaux pour une vingtaine d'euro et après remplacement et réglage, le mouvement du chariot est maintenant fluide.

J'ai dû limer les supports de patin en feutrine pour que les nouveaux galets passent :

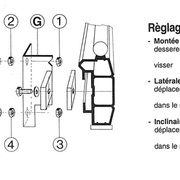

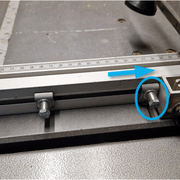

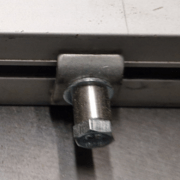

A noter que pour le réglage, il y a deux roulements avec des excentriques sur le chariot (voir flèches orange ci-dessous). Il peut être nécessaire de reprendre les réglages afin que le chariot coulisse sans jeu. Les deux écrous frein sur les tiges filetés (voir flèches bleues ci-dessous) permettent d'ajuster le jeu entre des galets du dessus et le roulement du bas. Pour ce qui est des réglages en hauteur et inclinaison du chariot, c'est du côté des réglages du support du rail qu'il faut agir (voir extrait de la notice ci-dessous).

Modification de la partie électrique

L'objectif principale de cette modification consiste à installer un variateur de fréquence pour faire tourner les moteurs triphasés sur mon installation électrique qui est en monophasé. Un variateur de fréquence, aussi appelé VFD (Variable Frequency Drive), est un dispositif destiné à régler la vitesse et le couple d'un moteur électrique en en faisant varier les paramètres de son alimentation tels que la tension et la phase. Certains modèles génèrent trois phases à partir d'une seule. C'est ce type de modèle qui nous intéresse ici.

L'intérêt d'un tel dispositif est que l'on conserve la puissance et le couple du moteur triphasé à partir d'une installation électrique en monophasé. Pas besoin de modifier son abonnement électrique ou encore l'installation électrique de son atelier, voire de sa résidence.

La combinée Kity 609 est équipée de deux moteurs identiques pour la scie et la toupie. Et naturellement, sur ce combiné les deux moteurs ne sont jamais amenés à tourner en même temps. Il est donc possible d'utiliser un seul variateur de fréquence pour les deux moteurs. Cela implique de reprendre le câblage électrique de la machine. Ce sera également l'occasion d'ajouter, sur un panneau de commande déporté, un marche/arrêt pour la scie et un arrêt d'urgence.

Pour réaliser cette modification j'ai procédé par étape :

- Passage des moteurs en couplage triangle

- Test en raccordant directement le moteur au variateur de fréquence. Ce dernier est activé à la main depuis son panneau de contrôle dans un premier temps puis, une fois le test concluant, avec un interrupteur câblé sur le bornier,

- Isolation électrique de la partie toupie,

- Installation et raccordement du variateur de commande dans la machine puis test avec les commandes de la scie

- Raccordement de la partie toupie et remplacement du sélecteur scie/toupie 3 contacts par un 4 contacts (Repère S sur le schéma électrique). Je l'ai changé pour des raisons de sécurité (voir paragraphe intégration du variateur de fréquence)

- Ajout du panneau de commande déporté (repères Mds, Ads et AU₁ sur le schéma électrique)

- Ajout du sélecteur d'inversion de sens pour la toupie (repères W sur le schéma électrique). j'ai réutilisé pour cette fonction le sélecteur 3 contacts précédemment utilisé pour la sélection du mode scie/toupie.

Modification du câblage des moteurs

Le type de variateur de fréquence qui nous intéresse ici produit du triphasé 230 VAC à partir du monophasé 230 VAC. Les moteurs sont câblés d'origine pour un fonctionnement en triphasé 400 VAC. Il faut donc modifier le câblage du moteur qui est en couplage étoile pour un couplage triangle. Sans trop entrer dans les détails, voici quelques explications :

Un moteur triphasé 230V/400V accepte 230V maximum sur chaque enroulement. Le couplage étoile est utilisé avec du triphasé 400V, il crée un point neutre artificiel qui réduit la tension aux bornes des enroulements en la divisant par racine de 3 (400 V / √3 = 230 V). Le couplage triangle, quant à lui apporte, une tension composée de 230V aux bornes de charque enroulement à partir du triphasé 230V. Il est donc à mettre en œuvre pour un triphasé 230V. Voir la page suivante pour plus de détail sur le fonctionnement des moteurs en couplage étoile/triangle : Etoile ou Triangle

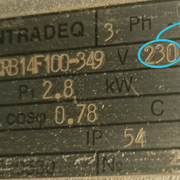

La plaque signalétique du moteur donne ces informations. Il faut donc vérifier les tensions et la possibilité de configurer le moteur en couplage triangle (entouré en bleu ci-dessous).

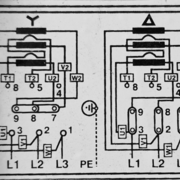

On trouve ensuite le câblage à faire pour passer le moteur en couplage triangle dans le boitier électrique du moteur (voir troisième photos ci-dessous).

Le variateur de fréquence

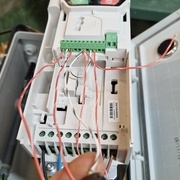

J'ai acheté d'occasion un variateur de fréquence Leroy-Somer. C'est une marque plutôt sérieuse. Le vendeur ne l'avait utilisé que quelques mois sur sa combinée en attendant le raccordement électrique de son atelier au triphasé. Il s'agit d'un modèle pour moteur de 2.2 KW. On peut voir sur l'étiquette qu'il accepte 1 ou 3 phases 230 V en entrée (entouré en bleu sur la photo de l'étiquette ci-dessous) et donne 3 phases en sortie (entouré en orange)

Intégration du Variateur de fréquence

Il est possible de conserver les panneaux de commande d'origine avec le variateur de fréquence. Pour cela, au lieux d'agir directement sur l'alimentation du moteur, les contacteurs (repères Ct et Cs sur le schéma électrique) sont recâblés pour agir sur le marche/arrêt du variateur de fréquence. A noter que le contacteur de la scie doit être changé. En effet, sa bobine doit être alimentée en 400V (voir cadre bleu sur la photo de gauche ci-dessous). Je l'ai testé avec du 230V mais le contacteur ne tient pas la position fermé. J'ai donc commandé pour environ 20 € la même référence que celui que l'on trouve dans le boitier de commande de la toupie (Photo de droite ci-dessous). Comme il s'agit de la même gamme de contacteur, il se monte parfaitement en lieu et place du contacteur d'origine.

Le sélecteur de fonction Scie/Toupie est, quant à lui, recâblé pour envoyer les 3 phases produites par le VFD sur le moteur de la fonction sélectionnée. Dans le montage d'origine, le sélecteur de fonction agit également sur l'alimentation des panneaux de commande. Ainsi seul le boitier marche/arrêt de la fonction sélectionnée est alimenté. On ne peut donc pas démarrer la scie avec le bouton marche arrêt de la toupie et vice et versa. Afin de conserver cette sécurité avec l'ajout du VFD, j'ai remplacé le sélecteur Scie/Toupie 3 contacts (repère S sur le schéma électrique) par un sélecteur 4 contacts. Le contact supplémentaire sert à alimenter le panneau de commande associé à la fonction sélectionnée.

Modification du câblage de la machine pour y intégrer le variateur de fréquence

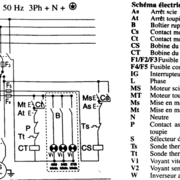

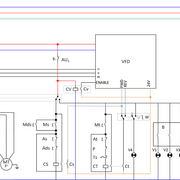

Voici les schémas de câblage avant modification et après modification:

Les boitiers électrique d'origine sont conservés et des nouveaux boitiers sont installés dans le bâti de la machine pour le variateur de fréquence et les raccordements électriques.

J'ai également ajouté dans le boitier de commande la toupie un sélecteur (Repère W sur le schéma électrique) et un voyant (repère V4) pour inverser le sens de rotation de la toupie. Certaines versions des kity 609 l'ont d'origine mais ce n'était pas le cas sur cette 609TF.

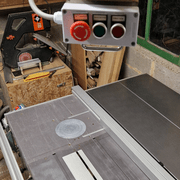

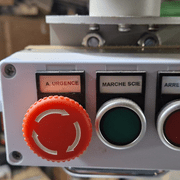

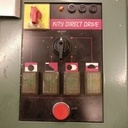

Ajout du panneau de commande déporté

Les boutons marche/arrêt de la scie se trouve à l'avant et sous la table de la machine. Lorsque l'on positionne un panneau ou le chariot avec une pièce à tronçonner, il faut ensuite passer son bras en dessous et chercher le bouton à tâtons. Pire, lorsque l'on positionne un grand panneau, il faut alors se glisser à genoux sous la pièce pour atteindre les boutons. Cela semble être également le cas sur d'autres machines. Je me suis d'ailleurs inspiré d'un article de Diomedea dans le Hors-série BOUVET N°14 sur l'entretien et l'amélioration des machines à bois pour cette modification. Diomedea expliquait dans cet article rencontrer le même problème de positionnement des boutons sur sa machine de marque Minimax. On peut voir les améliorations qu'il a apporté à sa scie à format dans une vidéo de sa chaine Youtube.

L'ajout de ce panneau déporté est également l'occasion d'insérer un arrêt d'urgence général dans le circuit électrique de la machine.

Ces nouveaux dispositifs sont les repères Mds, Ads et AU₁ sur le schéma électrique.

L'arrêt d'urgence coupe l'alimentation des panneaux de commande et inhibe le variateur de fréquence au travers du contacteur repère CV.

J'ai positionné le nouveau boitier de commande sur un bras support d'écran de PC de récupération, lui même fixé à une poutre de l'atelier. Il se trouve ainsi au dessus de la machine. L'arrêt d'urgence est également accessible côté toupie.

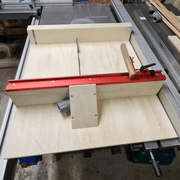

Fabrication d'un chariot de coupe pour les petites pièces

J'utilisais un chariot de coupe fait maison sur ma combinée précédente. Je trouve ça bien pratique et sécurisant pour les petites pièces. Même si ma kity 609 est équipée de la tablette pour pièces courte, j'ai décidé de refaire un chariot maison.

Les plans sont disponibles ici

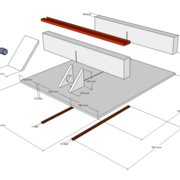

Ajout d'un presseur excentrique

Le presseur du chariot est un presseur à pas de vis. Lorsque l'on fait des pièces en série, il peut être un peu fastidieux de le serrer/desserrer entre chaque pièces.

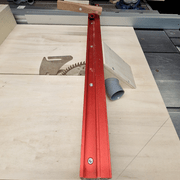

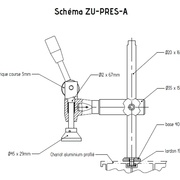

Après quelques recherche j'ai trouvé un presseur excentrique avec une colonne de diamètre 20 mm, donc de diamètre identique au presseur d'origine du chariot.

Ce type de presseur coute environ 70 €, il est d'une belle section et bien rigide, je ne regrette pas cet achat tant il s'avère pratique à l'usage.

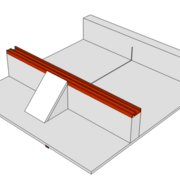

Le presseur en question est de marque Holzprofi, modèle ZU-PRES-A, il est prévu pour se fixer dans la rainure d'un chariot coulissant. Pour le monter sur le chariot de la Kity 609, je n'ai pas utilisé le lardon et la base, mais j'ai retourné la barre verticale pour le mettre à la place du presseur d'origine. Le pas de vis de la barre se trouve donc sur le dessus. J'y ai installé un écrou moleté pour le masquer. Cet écrou moleté peut servir de poignée pour pousser le chariot.

Presseur supplémentaire

La forme de cette pièce de glissière en aluminium qui partait à la benne a attiré mon œil. Sa forme me semblait proche de la rainure des tables de la kity 609. En effet, après avoir retiré un peu de matière sur le dessous et les côtés, la pièce coulisse dans la rainure du chariot. J'en ai coupé un morceau, puis j'ai percé et taraudé deux trous pour recevoir des boutons moletés M6. Cela donne un élément de fixation pour ajouter un deuxième presseur au chariot. L'accessoire peut également s'utiliser sur la table de mortaiseuse de ma rabot/dégau kity 1647 dont la rainure a les mêmes dimensions.

L'accessoire peut également s'utiliser sur la table de mortaiseuses, plutôt pratique pour les pièces en série.

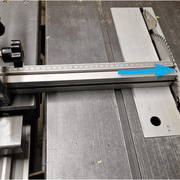

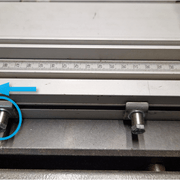

Ajout de butées pour le positionnement de la règle du chariot

Lorsque l'on utilise la tablette pour tronçonner des pièces courtes, il est nécessaire de décaler la règle du chariot. Afin de facilement retrouver les deux positions pour la règle, j'avais mis deux repères au crayon sur le profilé. Puis finalement, je me suis décidé à mettre deux butées en utilisant la rainure de la règle. Il est ainsi rapide de retrouver l'une des deux positions avec un réglage précis.

La règle calée avec la première butée (cercle bleu sur la première photo ci-dessous) à 2 mm de la lame :

La règle décalée pour laisser la place au support du presseur de la tablette. J'ai réglé la deuxième butée (cercle bleu sur la première photo ci-dessous) de telle sorte qu'en calant le support du presseur de la tablette contre l'extrémité de la règle, la tablette soit positionnée à 2 mm de la scie :

Les deux butées sont composées d'écrou/boulon/rondelle/entretoise M6 et d'une pièce (rondelle carrée pliée) normalement utilisée pour connecter les chemins de câbles :

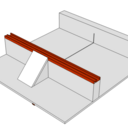

Chariot de coupe pour queues droites

La conception de ce chariot n'est pas de moi mais de John Heisz, un boiseux canadien. On peut trouver les plans sur son site et également l'article et la vidéo de fabrication.

Vous pouvez également en découvrir l'utilisation avec cette vidéo.

Pour ma part, j'ai reproduit le chariot en suivant la vidéo et en adaptant les dimensions.

J'ai usiné deux rainures de 15 mm de large et 2 mm de profondeur sous la base du gabarit pour y coller deux tasseaux usinés à la largeur des deux rainures de table de la kity 609. En soignant l'usinage des tasseaux au plus juste vis à vis de la largeur des rainures, le guidage du gabarit se fait sans jeu dans les glissières de ta table Kity. Les tasseaux sont collés, tasseaux installés dans les rainures de la tabe Kity sur des rondelles pour légèrement les rehausser et gabarit mis en position sur la table, puis cloués au cloueur pneumatique pour sécuriser le tout.

Pour que les assemblage à queue droite soient parfaitement ajustés, il faut que le largeur du trait de scie et le pas de la tige filetée qui sert à indexer le déplacement du chariot soient cohérents. C'est à dire de même dimension ou que le trait de coupe de la scie soit un multiple du pas du filetage.

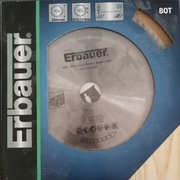

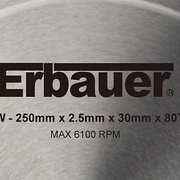

Pour ma part, j'ai opté pour une tige fileté en M18 qui a un pas de filetage de 2.5 mm et une scie avec une voie de 2.5 mm. Ce type de scie n'est pas évident à trouver en diamètre de 250 mm mais il existe, par exemple, une scie pour coupe fine de marque Erbauer qui a une voie de 2.5 mm :

Avec cette configuration, il est possible de faire des queues droites de 5 mm, 7.5 mm, 10 mm, 12.5 mm ...

Pour me repèrer lors des coupes je colle un papier avec le motif sur le gabarit :

Quelques exemples du résultat avec des queues de 1 cm :

Ce pas à pas présente un projet en cours de réalisation.

Discussions

Bonjour,

Je dispose de la même machine et c'est top d'avoir ce genres d'informations , merci !

Avez-vous un lien pour les roulettes et le presseur ?

Je vais faire ces modifs du coup.

Bonjour Skhaia,

Je n'ai pas mis les liens dans l'article car l'idée n'est pas de faire de la promo pour tel ou tel distributeur mais de partager des infos sur ces combinées assez répandues mais sur lesquelles on trouve difficilement des informations.

Pour ce qui est du presseur, il s'agit d'un accessoire Holzprofi, modèle ZU-PRES-A. On peut le commander directement sur le site du fabricant ou autre distributeur. J'ai monté la barre verticale à l'envers et mis un écrou moleté sur la pas de vis qui se trouve du coup sur le dessus. L'écrou moleté peut ainsi servir de poignée. J'ajouterai quelques détails sur ce point dans l'article.

J'ai commandé les galets chez un grand distributeur en ligne. Il s'agit de roulements avec un galet en polyamide de 40 mm de diamètre, 16 mm de large et 10 mm de diamètre intérieur. Comme il n'y a pas de référence fabricant précise sur le site, voici le lien vers la page. A noter que l'on peut trouver les galets d'origine auprès de vendeurs qui ont encore des stocks de pièces détachées Kity, tels que probois-machinoutils.com ou kity-rouen.com, mais c'est beaucoup plus cher (x7).

Merci pour ton retour.

J'avais repéré le fameux ZU-PRESS-A et tu me confortes sur ce choix.

J'ai un probléme avec la lumière de la scie. Lorsque que j'incline la lame à plus de 30°, la lame touche la plaque en alu. As-tu ce même problème ?

Bonjour Skhaia,

Non, je n'ai pas ce problème.

Est-ce que ta plaque lumière pour la scie est celle d'origine ?

Il y a normalement un chanfrein sur un des côtés de la lumière pour le passage de la scie lorsqu'elle est inclinée.

Bonjour et merci pour ce post passionnant ! Je suis en train d'étudier les montages de machines triphasées avec un VFD et un réseau monophasé.

J'ai donc quelques questions concernant les modifications électriques :

Le choix du couplage des moteurs vous est imposé par le variateur qui délivre 230 V entre deux phases. Donc en triangle c'est optimum, et vous bénéficiez du meilleur couple possible. Néanmoins au démarrage, il y a le problème du pic d'appel d'intensité qui peut être mauvais pour le moteur et pour les autres installations électriques. Dans votre cas, avez vous pu paramétrer le démarrage avec le variateur pour palier ce problème ? ( et remplacer le traditionnelle démarrage étoile/triangle).

Ce démarrage étoile triangle n'existait pas avant vos modifications sur la machine ?

Si vous aviez eu du 380 V délivré par le secteur ( ou par un VFD), vous auriez du coupler le moteur en étoile. Alors plus de problème de démarrage, mais à l'utilisation, n'auriez vous pas eu une perte de puissance ?

Pensez vous qu'il existe des VFD pour des moteurs 400 V / 690 V ?

Y a t il d'après vous certaines caractéristiques moteurs triphasés qui sont incompatibles avec l'utilisation d'un VFD sur secteur monophasé ?

Si vous n'aviez pas rajouté de commandes déportées pour faciliter le démarrage avec les grands panneaux, auriez vous pu conserver le tableau de commande d'origine ? Et si oui, auriez vous du le renvoyer vers le VFD pour paramétrage ?

En fait, je ne comprends pas pourquoi, puisque le variateur délivre 3 phases, il ne suffirait pas de "brancher" le combiné sur une prise alimenté par le VFD, le tout dans un tableau mural par exemple ? Comme si on venait se brancher sur du triphasé délivré par le secteur ?

le circuit de commande d'origine (qui a été conçu par des spécialistes du génie électrique, et qu'il serait intéressant de pouvoir conserver.) est bien à l'origine alimenté en 12 V ou 24 V, par des transfo qui sont alimentées sur une des phases d'alimentation. Pourquoi devoir renvoyer les commandes au paramétrage du VFD ?

Je vous remercie quoiqu'il en soit pour votre publication qui m'a beaucoup intéressé.

Bonjour Niko512,

Voici mes réponses :

1. Le variateur de fréquence gère le démarrage du moteur en jouant sur la tension et la fréquence du triphasé qu'il génère. Il est généralement possible sur les VFD de paramétrer la durée de la montée en régime (paramètre de rampe d'accéléreration). Cela évite un démarrage brusque et l'appel de courant qui va avec. Les VFD peuvent également gérer la rampe de décélération.

2. Pour les moteurs de ma machine, si mon alimentation ou sortie du VFD était en triphasé 400 V, il aurait fallu conserver le couplage étoile.

3. Je dirais qu'à priori non à partir du moment ou la tension appliquée aux bornes des enroulements du moteur est cohérente de ce qui est indiqué sur la plaque signalétique du moteur. Il existe plein de modèles de VFD qui peuvent prendre en entrée du 230V mono ou tri ou du 400V mono ou triphasé et donner en sortie du 230V ou 400V triphasé. La plaque signalétique du moteur triphasé de mon aspirateur indique qu'il n'accepte que du 400 V sur les enroulements. Je l'ai donc équipé d'un VFD qui accepte du monophasé 230V en entrée et donne du triphasé 400V en sortie. Si j'avais utilité un VFD avec du 230V en sortie, le moteur aurait tourné mais pas à plein régime.

4. Les commandes déportées viennent en supplément des commandes d'origine mais il est tout à fait possible de fonctionner uniquement avec ces dernières. L'avantage de conserver les boitiers de commandes d'origine est de conserver les sécurités qui vont avec (Coupure du moteur si échauffement anormal grâce au contacteur thermique, marche de la toupie inhibée si la porte de changement de courroie est ouverte…).

Pour faire plus simple, il est tout à fait possible de raccorder le VFD au moteur et d'utiliser le bouton de commande du VFD ou un bouton déporté indépendant des commandes d'origine. Dans ce cas les boitiers de de commande d'origine ne sont plus utiles et les sécurités supprimées. Sur la Kity 609, le circuit de commande est en 230V et pas en 12 ou 24 V.

Merci pour ces réponses précises !

Dans le cas où je veux conserver les sécurités du circuit de commande d'origine, et dans les cas que vous avez pu rencontrer, faut il renvoyer les commandes vers le VFD ?

N'étant pas un spécialiste de l'électricité, j'aimerais savoir s'il existe une configuration favorable où je n'aurais qu'à brancher l'alimentation de ma machine sur une prise triphasée, elle même connectée à la sortie du VFD, le tout dans un caisson mural pour éviter la poussière.

L'allumage de ma machine se ferait en deux temps : une mise sous tension du VFD et le bouton marche de ma machine.

Dans un premier temps, ça me parait adapté à mes capacités d'électricien. Après je prendrais peut-être du plaisir à paramétrer le circuit commande comme vous :))

Merci encore.

A ma connaissance, les VFD sont conçus pour être raccordés directement aux moteurs. C'est ce qui est indiqué dans les manuels utilisateur des 3 VFD que j'ai sur mes machines (3 modèles de différents fabricants). Il agissent sur la tension et la fréquence pour les phases de démarrage et d'arrêt du moteur. Ils embarquent des systèmes d'asservissement pour contrôler le couple du moteur. Les appareils électriques des panneaux de commande des machines ne sont pas conçus pour ces variations. Leur fonctionnement risque d'être erratique pendant les phases de démarrage et arrêt du VFD. D'un autre côté, les systèmes d'asservissement du VFD risquent de se mettre en sécurité, car perturbés par le non démarrage immédiat du moteur ou encore lors de l'appel de courant quand vous lancerez le moteur avec le bouton de commande de la machine.

Bref, même si l'idée est séduisante, cela ne me parait pas viable.

Le plus simple si vous ne souhaitez pas vous lancer à court terme dans la modification des circuits de commande de votre machine, c'est de connecter directement le VFD au moteur et d'utiliser un interrupteur raccordé aux bornes de commande du VFD pour démarrer la machine. Mais attention, comme évoqué dans ma précédente réponse, vous ne profiterez plus des sécurités prévues par le constructeur sur la machine.

Oui ok cela est cohérent avec le schéma électrique de votre modification.

Et ça a plusieurs conséquences que je ne comprenais pas :

Un VFD est dédié à un moteur ou un groupe moteur équipé d'un sélecteur.

Par exemple le petit moteur d'un inciseur complique pas mal le raccordement d'un combiné bois...Plusieurs VFD sont peut être nécessaires.

Et je comprends également pourquoi le VFD est souvent dans le corps de la machine : cela évite les chemins de câbles du circuit de commande vers le VFD, si celui ci est déporté sur un mur.

Si cela vous intéresse je vous laisse un lien Youtube qui décrit le branchement que j'évoquais et que vous trouvez séduisant, tout en étant septique sur sa validité.

youtube.com/wa...FEWM&t=862s

Je ne sais pas ce que vaut ce montage.

Bien cordialement.

Bonsoir Niko512,

Désolé pour cette réponse tardive, j'avais manqué votre message.

Oui effectivement cela parait séduisant et je suppose qu'en fonction des modèles de VFD cela peut fonctionner ou pas. Les modèles d'entrée de gamme ne vont sans doute pas se mettre en protection, par contre les modèles plus sérieux risquent de s'arrêter car le système de régulation du couple moteur va se mettre en sécurité.

Donc à tester avec votre VFD.

Attention également à la sécurité électrique car la sortie du VFD est isolée de son alimentation et donc de votre réseau monophasé. Cela signifie que si vous êtes amené à toucher une des trois phases par accident (défaut électrique, un conducteur abimé et en contact avec une pièce métallique...), le disjoncteur différentiel de votre tableau électrique ne sautera pas. Ce n'est pas quelques milliampères qui vous chatouillerons mais plusieurs ampères avant que le VFD ne se mette en protection. Je dirais donc qu'alimenter la partie commande de la machine avec le VFD ne semble pas conseillée en terme de sécurité.

A bien réfléchir.

Je vous invite également à regarder le pas à pas de Hetre ou ne palette sur la rénovation de sa Lurem. Il propose plusieurs vidéos très détaillées sur le sujet.

En espérant que cela vous aide pour convertir votre machine.

Trankil

Je vous remercie pour vos réponses !

Ah je comprends enfin ! Votre argument sur la sécurité électrique du circuit de commande est la bonne raison pour laquelle celui ci doit être en direct sur le tableau domestique. C'est bien clair sur votre schéma électrique

En revanche qu'en est-il du circuit de puissance ? en cas de fuite d'une des phases après la sortie du DVF, qu'est-ce qui assure une sécurité différentielle, si vous dites que les sorties du DVF sont isolées du tableau domestique ?

Niko512

Il n'y a pas de protection diffentielle en sortie du VFD. La carcasse des moteurs ainsi que le châssis métallique de la machine doivent être raccordés à la terre. En cas de défaut d'isolement (un cable abimé ou sectionné par exemple), c'est le système de protection du VFD ou le disjoncteur à limitation de courant de votre tableau qui couperont l'alimentation.

Trankil

Ah mais alors dans l'hypothèse d'un défaut d'isolation qui parcourt le châssis, via une carcasse de moteur, il y a un vrai danger pour l'utilisateur, n'est-ce pas ?

Bonjour,

La même machine vient de rentrer à l'atelier avec un gros besoin de rafraîchissement.

Ayant été stockée sous un auvent, elle a beaucoup souffert mais est très complète.

Je vais suivre très attentivement ton pas à pas.

Content que cela puisse servir à d'autres boiseux

Bonjour.

Comment as tu procédé pour protéger le variateur de la poussière ?

Aurais-tu une référence pour le sélecteur 4 contacts. J'ai du mal à trouver quelque chose de probant.

Merci

Bonjour Julien8193,

le Variateur de fréquence est installé dans un boitier électrique étanche (Voir flèche bleue sur la première photo ci-dessous).

J'ai percé 3 ouvertures en haut et en bas du boitier dans lesquelles j'ai insérer des grilles de ventilation avec des morceaux de filtre en mousse. Cela permet à la chaleur de s'évacuer tout en limitant l'entrée des poussières.

Pour le sélecteur, j'ai acheté d'occasion sur eBay un PR12 FANAL 2204 C8 que l'on peut également trouver sous la marque BACO. Le 4 contacts rentre tout juste dans le boitier électrique à la place du 3 contacts. J'ai du faire sauter des ergots au fond du boitier pour qu'il puisse passer.

Il est également possible de mettre un sélecteur équivalent en Legrand PR12 0 274 63 ou 0 274 33/93 mais en neuf, c'est assez cher.

Merci pour la réponse détaillée. Pas si simple à trouver alors ce commutateur.

On en trouve aussi chez Amazon qui doivent pouvoir se monter en lieu et place du 3 contacts d'origine. Voici un exemple. Il s'agit d'un 3 positions, la position centrale est neutre. Les dimensions semblent compatibles de l'espace disponible dans le boitier.

Bonsoir,

je vous fait juste un petit retour concernant l'inclinaison de la toupie,

J'ai trouvé la solution chez nos amis d'Ali exp...

La manivelle en diamètre 125mm au lieu de 150 d'origine ne devrait pas poser trop de problème. Avec un axe creux en diamètre 12;

La tige filetée en diamètre 14mm au pas de 3 trapézoïdal, c'est du standard, suffit juste de commander la bonne longueur. Je l'ai prise en 350mm la même que pour la scie.

J'ai trouvé un cardan en diamètre 12 que j'ai repercé à 14 pour acceuillir la tige filetée. C'était plus facile que de réduire le filetage.

Pour la pièce repère 69, un petit passage chez un marchand de matériel hydraulique, c'est un raccord en M18X150 repercé à 12mm pour le passage de l'arbre.

Les pièces repère 62, je les ais trouvées chez un autre ami... Amazon. Un reperçage à diamètre 14 de chaque côté du raccord hydraulique (69).

Un bout d'étiré acier en D12 disponible dans toutes les bonnes grandes surfaces de bricolage et le tour est joué.

Je vous met des photos dès que possible.

Je ne sais pas si cette solution serait acceptable sur la 608, je crois que l'écrou est différent.

Merci de vos retours ou si vous avez trouvé une autre solution plus pertinente.

Bonjour,

Merci gege87 pour les infos.

Pour l'instant l'inclinaison reste en projet car je n'en ai pas encore eu le besoin.

J'avais également trouvé il y a quelques temps ce fil de discussion sur Metabricoleur qui traite également du sujet et dans lequel on retrouve le même type de modification.

Je reviendrai sans doute vers vous pour partager les références des pièces lorsque je me lancerai sur la modification.

Bonjour,

je viens vous partager l'avancement de la restauration de ma machine aprés démontage intégral, décapage des carters et du bâti rouillés.

L'ensemble à été entièrement repeint à l'Hammerite vert jade + Owatrol au lieu du RAL 6011

d'origine.

A noter que, à cette époque (2001) le service peinture de chez KITY n'était pas des plus

soigneux, le dessous ainsi que les parties non visibles n'étaient pas peints.

Les pièces brutes et rouillées ont été nettoyées à la brosse métallique.

Ensuite elles ont subi un bronzage maison au chalumeau et huile de vidange.

Quelques photos du résultat.

Bonjour gege87,

Joli travail de restauration.

Pas trop compliqué le démontage des blocs moteurs et de la table du châssis ?

Bonsoir, aujourd'hui jour férié, j'ai pu avancer un petit peu et entreprendre des travaux plus intéressants que la peinture.

Pour ce qui est du démontage j'avais calé sous le bloc toupie mais pour sortir la manivelle du monte et baisse, aprés avoir sorti la goupille mécanindus l'axe était complètement rouillé grosse galère d'autant plus que la goupille du pignon du renvoi d'angle été cassée suite aux mauvais traitements du premier propriétaire.

Pour le remontage aussi il a fallu se calculer vu l'accés, j'ai fabriqué un support pour tenir la goupille et mis un chasse goupille de l'autre côté de l'axe pour tout tenir en face durant l'opération et cela c'est bien passé.

J'ai repris à la lime tant bien que mal les portées (sous la table de la toupie) des paliers du pivot(de la toupie). De grosses bavures de moulage étaient encore présentes.

Je n'ai pas vérifié la géométrie avant le demontage, cela devait être quelque chose.

Pour le côté scie, gros problème, compte tenu du poids de l'ensemble, j'ai voulu démonter le moteur et là catastrophe 2 écrous frein en M6 sur les 4 ont grippés et bien sur les moins accessibles.

Le seul moyen que j'ai trouvé est un casse écrou pour les démonter, ensuite j'ai du reprendre les filetages à la filière.

Pour le démontage de la table, il faut le faire en un seul morceau, j'ai voulu ne sortir q'une table cela ne sert à rien.

Grosse satisfaction avec mon système d'inclinaison de la toupie dont je ne peux pas me passer de vous mettre quelques photos tellement j'en suis fier.

Je me suis même payé le luxe de mettre des coussinets en nylon au niveau de l'axe!

Bonjour gege87,

Merci pour les photos du système d'inclinaison de la toupie. C'est impeccable !

De mon côté, comme la peinture du châssis de ma 609 n'est pas trop abimée, elle est seulement un peu ternie et tachée par endroit, je ne me suis pas lancé dans le chantier peinture. Mais je vois que sur ta machine, c'est du plus bel effet avec la peinture Hammerite vert jade.

Bravo !

Merci pour cet article très intéressant. Possédant cette machine, l'ayant acheté neuve il y a plus de vingt et en prenant soin c'est toujours utile de voir tous ces détails. Je vais sans doute refaire un chariot de coupe et changer le presseur principal. très bonne idée pour le presseur supplémentaire. Quelqu'un connaît-il un modèle de profilé alu adapté aux rainure Kity.

Merci jok,

Il est encore possible de trouver des pièces kity/scheppach pour ce type de rainure mais c'est assez cher pour ce que c'est.

Le lien vers le site Probois Machinoutils qui commercialise ce type de pièces.

Sinon, il est possible d'acheté une barre d'alu plate de 5 mm d'épaisseur et de l'usiner à la scie sous table, avec une lame adéquate, pour reproduire le profil.

effectivement 31,99€ pour une petite pièce mécanique c'est plutôt cher, surtout à fabriquer ça ne doit pas revenir à ce prix mais les marges des intermédiaires explique ce prix.

Bonsoir,

je poursuis ma restauration avec la mise en service de la scie.

Et là, petit soucis avec le frein. Ma machine est équipée de moteurs frein INTRADEQ comme la votre. Pendant la rotation, un bruit de casserolle dû à la masselotte de freinage quelque soit la vitesse de rotation. est présente.

Avez vous sur votre machine ce problème ou avez enlevé la masselotte?

Merci de votre retour.

Cordialement.

Bonsoir,

je n'ai pas rencontré ce type de problème. Je n'ai rien retiré sur mes moteurs.

Je ne crois pas que ces moteurs INTRADEQ soient équipés de frein.

Peut-être que le bruit vient des roulements du rotor ?

Il est également possible que le moteur vibre anormalement s'il ne tourne que sur deux phases (faux contact, un défaut sur un enroulement...).

Cordialement,

Trankil

Super le coup des taquets pour caler le rail ou la tablette au ras de la lame.

Comment fixes-tu la tablette pour tronçonner des pièces courtes au rail du chariot ?

Je ne me suis jamais servi du mien du fait que je n'arrive pas à le maintenir sur le chariot.

Merci pour ton pas a pas en tout cas.

Bonsoir Skhaia,

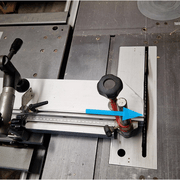

Effectivement, bien que l'on trouve cette tablette dans la liste des accessoires des Kity 609 dans les anciennes brochures Kity, les rails de la règle du chariot et de la tablette ne coïncident (première photo ci-dessous).

J'utilise donc mon presseur supplémentaire pour caler la tablette contre la règle (photo 2), le presseur pour maintenir la pièce et la tablette par la même occasion (photo 3) et parfois des serre-joints rapides (photo 4).

Cela dépend de la taille des pièces à usiner.

Un jour, peut-être, je m'attaquerai au sujet pour trouver une solution un peu plus pratique et rapide à installer.

Merci pour ton retour.

Effectivement, les rainures ne sont pas en face et ton système de presseur supplémentaire est bien trouvé.

Bonjour, je vais essayer vous donner une explication et une solution pour remédier à votre problème et votre interrogation. La tablette servant pour le sciage de pièces courte ou surtout pour le tenonnage peut se fixer sur les deux morceaux de profilé aluminium servant à fixer la règle de sciage, mais il y a une astuce. Les deux morceaux de profilé ont plusieurs trous et il ne faut pas utiliser le même trou pour fixer la règle de sciage et la tablette de tenonnage (pour tenonner il est indispensable qu'elle soit fermement fixée aux deux morceaux de profilé en utilisant un autre trou que celui pour la règle de sciage et là l'autre trou tombe bien en face du rail de la tablette à tenonner. Je joins différentes photos. Sur celle où on l'on voit le porte-mine bleu, son extrémité montre le trou pour la fixation de la Tablette, j'ai écrit au marqueur "T" comme Tablette ou Tenon pour le repérer. j'espère que mes indications vous seront utiles et assez claires pour fixer en toute sécurité cette tablette ( vraiment on ne peut pas tenonner en sécurité sans la fixer)

Merci jok pour l'information. .

.

Effectivement, c'est plus sécurisant en terme de maintient pour tenonner.

J'avais remarqué ces trous mais je m'étais imaginé que c'était une pièce commune à plusieurs machines kity et qu'ils devaient avoir une autre utilité. Je n'avais pas fait le lien avec la tablette à tenonner

C'est avec plaisir que je suis content de partager ce conseil.

J'ai la même machine depuis plus de 20 ans. Elle a bien gagné sa vie. C'est top d'avoir tous ces renseignements sur cette machine. Il y a quelques idées a reprendre.

Merci!

Merci ERDE54700, !

!

Content que cela puisse servir à d'autres

Bonjour,

Je continue mes travaux de restauration avec le démontage du moteur de la scie.

J'avais évoqué des bruits de casseroles lors de la rotation du moteur quelques messages plus haut.

Ci-joint photos du moteur ouvert avec le détail des éléments de freinage.

En fait avec l'usure, le rotor est marqué et le crabotage du bol devient plus difficile

voir impossible entrainant bruit dû à la pièce qui n'est pas à la bonne place.

Bonjour gege87,

Tu as réussi à trouver les pièces pour remettre en état le moteur ?

Non,

Mais j'ai enfin compris le système.

En fait les garnitures de frein sont tellement usées, que le crabot échappe de la rainure et il n'y a plus de freinage.

Pour le moment, j'ai supprimé les pièces du sytème et utilise le frein du variateur.

Dans une phase ultérieure je remplacerai les garnitures par des neuves.

Celles-ci sont collées dans la flasque du moteur.

Pour le moment j'ai déjà beaucoup à faire avec la géométrie et le chariot.

Le marchand de clinquant est content, mais bon on le sait quand on achète du KITY mais on aime ça.

Suite de mes aventures avec la 609.

J'ai vu ça et là des gens qui avaient rajouté un carter derrière le couteau diviseur de la scie afin d'améliorer l'aspiration.

Je me suis empressé de copier le système et le rajouter sur ma machine.

Je l'ai fabriqué avec une tôle en zinc de 0.65 mm, comme ça s'il y a un problème le carter nouvellement créé ne viendra pas abimer la scie.

J'aurais pu prolonger la tôle jusque sous l'axe de la scie.

Cela viendra dans une modification ultérieure.

Ci-joint quelques photos afin d'illustrer mes propos.

Bonjour gege87,

Très intéressant, je me disais justement il y a quelques jour, lorsque je changeais de lame, qu'il fallait que je trouve un moyen d'obstruer cet énorme trous pour améliorer l'aspiration des copeaux. Telle qu'est positionnée ta tôle, elle ne gène pas le mouvement de monter/descente de la scie. plutôt bien pensé !

Je vais en faire de même.

Trouvant le système d'écrous de fixation du rail de délignage/toupillage un peu "bricolé", un serrage excessif pouvant entrainer une déformation de la pièce en aluminium.

J'ai carrément réalisé des lardons acier de dimensions généreuses le tout débité à la scie à métaux dans du plat de 30X8.

Le support de guide parallèle à d'ailleurs subi le même sort dans la foulée.

Ensuite le sol de mon atelier en terre battue ne me permettant pas de mettre la machine de niveau correctement à cause des roulettes, je les ai supprimées et ai fabriqué des pieds réglables en cornière de 50X50 et tige filetée M12.

Bravo pour toutes ces modifications,

Et ce post est vraiment sympa pour tout les possesseurs de kity. Pour ma part, j’ai une Bestcombi 2000 et suis intéressé par le presseur Holzprofi. Comment est maintenu l’axe vertical retourné sur la base, pivote t’il ?

Bonjour ThierryMAT,

L'axe rentre dans un logement prévu à cet effet dans le chariot. Il est maintenu avec la vis (voir flèche bleu en bas de la photo ci-dessous). J'ai changé la vis d'origine par une vis en laiton pour éviter de marquer l'axe. Le presseur pivote sur l'axe.

Trankil

Merci pour l’explication et la photo. C’est vrai que l’axe d’origine avait une rainure permettant à l’axe de pouvoir pivoter avec la vis pointeau. Ce qui n’est plus nécessaire avec l’axe droit qui le remplace. Bien vu, la modification est intéressante. La photo jointe est issue de la Bestcombi 2000.

Bonjour toujours dans la création des pièces manquantes.

Je me suis attaqué au couteau diviseur dont je trouvais le prix sur internet abusif.

2 toles inox de 1.5mm dépaisseur découpées à la scie à metaux puis recollées à l'araldite finies à la lime et le tour est joué.

J'ai du encore utiliser du clinquant pour mettre le couteau d'équerre par rapport à la table, quand on aime KITY....

Pour l'instant je n'ai pas réduit l'épaisseur, le réglage est extrêmement délicat.

La lamme fait 3.2mm et le couteau 3, ça passe fin fin.

J'ai fais quelques essais de sciage, cela à l'air de fonctionner, on verra bien à l'usage.