Ce pas à pas présente un projet en cours de réalisation.

Voilà je me lance !!

Cela fait depuis plus d'une année que j'ai envie de réaliser un établi digne de ce nom et le commencement de cette aventure est arrivé :)

J'ai commandé le livre de Samuel Mamias il y a peu. J'adore ce qu'il a fait tant pour le résultat final bien-sur mais également pour toute l'analyse et la réflexion qu'il y a eu pour créer cet établi hybride. Je le trouve juste parfait. Ce livre me sera très utile pour être guidé tout au long de cette fabrication car cela fais à peine deux ans que je travaille le bois et j'ai énormément de choses à apprendre.. D'ailleurs n'hésitez pas à mettre des commentaires critiques car c'est comme ceci que l'on apprends et c'est précisément le but de ce projet aussi.

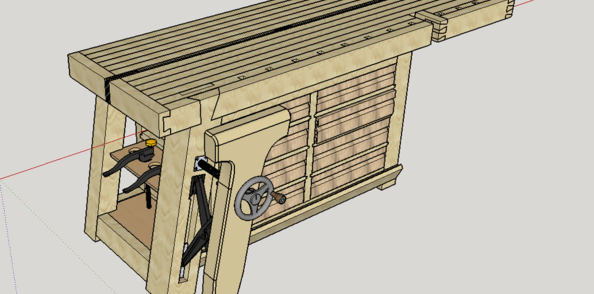

Pour ce qui est de l'établi, j'ai refais le plan de A à Z, en modifiant les dimensions, pour avoir une meilleure idée de ce qui m'attends dans la fabrication (usinages, assemblage, etc).

Il sera fabriqué en hêtre étuvé et surement une autre essence pour donner un peu de contraste aux tiroirs par exemple mais cela viendra plus tard.

Voilà j'espère que cela pourra vous donner l'envie de vous lancer aussi dans un projet fou comme celui là et de ne plus réfléchir :)

Liste des articles

Le débit du bois

J'ai débité les planches avec ma scie circulaire à capot basculant et une règle fabriquée pour l'occasion pour ne pas m'embêter à calculer mesurer etc.. j'ai procédé ainsi pour débiter toutes les longueurs de plus de 1 mètre 50.

Dès que les longueurs étaient plus petites, j'ai plutôt utilisé ma petite combinée.

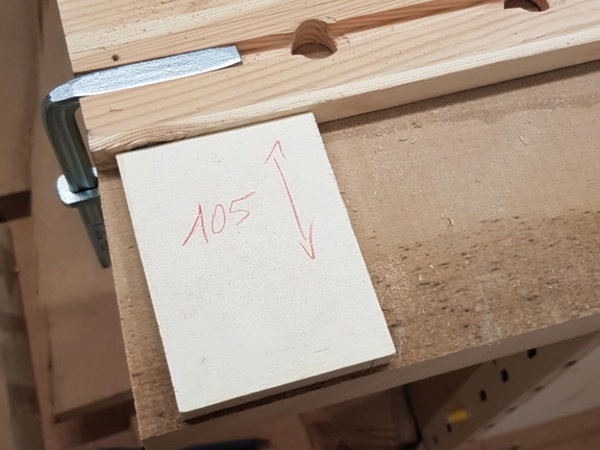

Une petite astuce : J'ai découpé deux petites cales de 105mm afin de décaler la règle très facilement, encore une fois, sans rien mesurer

Il ne faut juste pas oublier de laisser 2mm de plus si la règle est posée sur la "chute" pour compenser l'épaisseur du trait de scie.

Cette partie de débit était longue mais elle c'est super bien passée. Le bois est super et les planches étaient très rectilignes et très peu gauches. Ce qui fais que je n'ai quasiment pas eu de chutes mis à part les bords rond des planches. J'ai également laissé de côté les parties du cœur pour ne pas avoir de problèmes de fentes par la suite.

Et pour finir, j'ai entassé toutes les pièces avec des épingles pour que le bois puisse s'imprégner du taux d'humidité de l'atelier. Mon atelier étant dans la partie enterrée de ma maison, c'est un endroit qui est frais et ou le taux d'humidité varie peu mais est assez élevé, environ 60%.

Il va rester comme ça quelques semaines, ce qui me donne le temps de finir les barreaux croisé de la balustrade.

A bientôt pour l'étape suivante qui sera de corroyer tout ça.

Corroyage et collage

Après deux semaines de repos pour le bois, c'est l'heure de le corroyer. Du coup c'est vers ma petite combinée que cela se passe (une minimax c26g).

Pour mon dernier projet de balustrade, j'avais eu a dégauchir deux pièces de 2m10 et j'avais vraiment galéré étant donné que les tables de ma dégauchisseuse sont assez courtes. Du coup pour ce projet, c'était inenvisageable de le faire ainsi vu la quantité de bois.

C'est là qu'entrent en jeux mes nouvelles servantes à rouleau, sans lesquelles, je n'aurais pas pu faire ce travail. Et la cela devient un jeu d'enfant. C'est vraiment génial et indispensable comme accessoire dans un cas comme celui-ci.

Pour la première étape, j'ai dégauchi toutes mes pièces bien d'équerre et les ai ensuite rabotées en laissant 2mm de marge en largeur pour l'étape suivante.

Ensuite j'ai essayé deux méthodes afin que les pièces restent bien alignées entre elles lors du collage.

La première, en perçant des trous de 10mm avec une fraise hélicoïdale à la perceuse à colonne (un peu comme si on mettait des dominos ou des lamellos) pour y insérer des tourillons. Cette méthode prends du temps, est un peu risquée dans le cas d'un manque de précision et j'ai obtenu des résultats moins bons qu'avec la deuxième méthode qu'on verra juste après.

Mes planches font entre 25 et 30mm d'épaisseur. J'ai donc besoin de coller beaucoup de pièces pour constituer les deux parties du plateaux qui font 30 et 35cm de large. Les surfaces de collage sont importantes et le temps passe vite. Pour ne pas prendre de risques, j'ai collé 3 ou 4 planches entres elles à la fois pour créer des blocs qui seront ensuite à leur tour collés ensemble pour arriver à la largeur voulue.

Une fois que mes blocs étaient secs, je les ai repassé à la dégau/rabo pour atteindre l'épaisseur finale du plateau (100mm).

Les pièces commencent à peser lourd (15 à 20kg), les limites de ma petite combinée sont clairement dépassées mais elle s'en est sortie haut la main !

Une fois ceci fais, on est reparti pour une session de collage. C'est là que j'ai opté pour la deuxième méthode d'alignement des blocs en mettant des tasseaux recouvert de scotch de carrossier et en les pressant verticalement pour ne pas avoir de décalages.

C'est avec cette méthode beaucoup plus rapide et plus simple que celle des tourillons que j'ai obtenu les meilleurs résultats.

Le collage étant terminé, j'ai enlevé les perles de colle au ciseau à bois et passé un coup de grattoir sur les surfaces pour voir le résultat. En j'en suis hyper satisfait

Toutes mes pièces sont reconstituées mis à part le plateau avant qui demande encore quelques usinages avant de pouvoir finir de le coller.

On verra ceci dans le prochain article.

Les deux demi plateaux

La dernière fois, on s'était arrêté au collage des pièces pour reconstituer toutes les parties de l'établi, ou presque.

Une dernière étape d'usinage était indispensable avant le dernier collage pour des questions évidentes de simplicité.

Ce sont les logements des butées pour la presse allemande. Ils sont réalisés à l'aide d'un gabarit réglable que j'avais déjà fabriqué il y a longtemps.

Rien de particulier ici à part à faire attention aux éclats en sortie de passe et de bien protéger avec du scotch les surfaces qui ne doivent en aucun cas être obturées par de la colle.

Ensuite il faut mettre à longueur définitive les deux parties qui formeront le plateau. Là ça se complique. L'épaisseur est importante (10cm) la largeur également (30-35cm) et ces deux parties font respectivement 44 et 47 kg donc inutile de dire que les découpes ne seront pas faites sur la combinée.

Du coup je me suis fabriqué une scie à cadre avec une lame de 60cm que j'avais commandé au cas ou, en anticipant cette étape. Et j'avais bien fait :)

En plus de cela, les découpes doivent être parfaitement d'équerre car c'est de cette surface de référence que tout le tracé des queues d'aronde pour les emboutures va être fait. Et scier droit avec une scie à main, ça peut paraître con mais c'est loin d'être aussi facile qu'il n'y paraît.

Mais il y a des petites astuces pour y parvenir et ne pas gâcher tout le boulot déjà fait sur ces pièces. Il y a surement autant de façon de faire que de bonhommes derrière la scie mais voici ma méthode :

Une fois le tracé.. tracé, je fais une petite gorge avec un ciseau à bois pour que la lame puisse s'y loger et qu'elle y reste.

Ensuite, j'attaque doucement pour créer un trait de scie bien parallèle à mon tracé et gentillement, je descend le trait de scie pour avoir deux guidage pour la lame. Un sur le dessus et un sur la face.

Une fois bien engagée, pour autant que vous ayez une lame de qualité avec peu d'avoyage, elle restera sur le plan que nous avons commencé à créer. La découpe sera quasi-parfaite. Mais qui dit peu d'avoyage dit une scie qui va vous faire transpirer alors... c'est parti on donne tout !

Tout en vérifiant de temps en temps sur la face opposée que notre trait de scie tiens bien la route. Mais avec les étapes ci-dessus, il n'y a aucune raison que cela ne soit pas le cas :)

Un petit coup de rabot pour parfaire cette surface et le tour est joué. Une bonne chose de faite... Il en reste 3

N'oubliez pas de mettre un pare-éclat en rabotant du bois de bout.. Ce serait dommage d'arracher un bout de la future queue d'aronde...

Maintenant il faut s'attaquer aux queues d'aronde coniques. Conique pour forcer le plateau à travailler uniquement dans un sens.

Je le répète encore une fois, cette surface doit être parfaitement plane et d'équerre pour que l'assemblage final soit une réussite.

Pour les contre-queues des emboitures, rien de sorcier, elles sont réalisées avec la combinée par passes successives pour enlever un maximum de matière. La lame est inclinée d'environ 10°.

J'ai collé au scotch double face de petites cales sur un des bout pour créer le cône, et pour finir, un coup de guimbarde pour nettoyer les traces d'usinage.

Et pour la queue d'aronde, je n'ai pas de photo du tracé mais il consiste, premièrement à :

- Tracer la ligne d'épaulement en utilisant un trusquin réglé à la profondeur de la contre-queue

- Reporter la largeur du plateau sur l'emboiture

- Sur ces deux reports, régler le trusquin sur la distance entre le champs et le vide de la contre-queue

- Reporter ces distance sur les demi-plateaux

- Avec un rapporteur d'angle, tracer les pentes de la queue d'aronde

- Relier ces derniers points d'un côté à l'autre du plateau

On reprends notre cher amie la scie qui nous fait transpirer et on donne tout encore une fois en faisant un trait de scie perpendiculaire au plateau. Le reste peut être dégagé avec un bon ciseau à bois. Petit à petit la forme se dessine et on va bientôt pouvoir assembler tout ça.

Pour avoir un épaulement bien d’équerre, j'ai fixé un tasseau bien corroyé pour guider mon ciseau. Et pour les pentes de la queue d'aronde, j'ai découpé une tranche de l'emboiture afin de pouvoir contrôler l'angle.

Une règle vous permet également de contrôler que les surfaces, d'un côté à l'autre du plateau, soient bien planes ou légèrement concaves mais en aucun cas convexes car l'assemblage ne pourra pas se faire.

On peut enfin tout assembler mais il faudra encore un peu de patience pour réellement voir la tête de l'assemblage.

Pour fixer définitivement ces pièces entre elles, il faut encore cheviller avant de pouvoir couper les sur longueurs.

J'ai chevillé à la tire (les trous ne sont pas alignés), ce qui aura pour effet de tirer l'emboiture contre le plateau.

C'est la première fois que je fais ça et du coup j'ai pris le temps de fabriquer deux accessoires pour le faire simplement car je compte bien réutiliser cette technique dans beaucoup de futurs projets.

Le premier accessoire, un pointeau décentré d'un millimètre, pour reporter le trou sur la queue d'aronde depuis l'emboiture.

J'ai pris un bout de barre de fer de 10mm qui trainait dans l'atelier et l'ai passée sur le tour à métal.

La barre de fer est décentrée dans le mandrin avec un morceau de papier pour créer une pointe qui ne sera pas au centre de la barre.

Le second, un petit dispositif pour usiner les chevilles. Alors c'est du vite fait car je ne savais pas trop si cela allait donner un bon résultat. Mais c'est le cas et je vais le rendre un peu plus ergonomique pour la suite.

En gros c'est un taille crayon surdimensionné :-P

Dans une chute de l'établi, j'ai percé un trou affleurant de 10mm. Je l'ai agrandi à 12 du coté de l'entrée.

J'y ai placé un crouille serre joint (mais affuté comme un rasoir) juste à la périphérie du trou.

Ensuite avec une baguette de 11 par 11 insérée dans la visseuse, elle passe tout droit dans le trou et ressort polie et brillante, c'est fou comme c'est efficace :)

Reste plus qu'à tailler en pointe les chevilles au ciseau à bois pour qu'elle puisse se faufiler dans les trous qui, je le rappelle, ne sont pas alignés.

On emboite, on cheville, on respire un coup, on coupe tout ce qui dépasse, on prie, on rabote un coup pour affleurer tout ce petit monde et là l'assemblage se révèle.

C'est le moment ou vous sautez de joie dans l'atelier et que vous vous sentez léger !!.... enfin j'espère pour vous :-P

Les deux demi-plateaux sont presque fini.

Je suis boosté à bloc pour la suite car je vois que le projet prends forme et je suis hyper satisfait du résultat.

Tellement boosté que la presse allemande est déjà terminée à l'heure ou j'écris ces lignes mais je vous laisse encore attendre un peu pour vous la dévoiler.. Ce soir j'en ai assez de l'ordinateur..

Mais on est en état d'urgence depuis aujourd'hui donc ça ne va pas tarder promis

La presse allemande

Voici la suite, la fabrication de la presse allemande. Je vous mets ici la référence du mécanisme pour des raisons pratiques et comme ceci, cela pourra profiter à tout le monde.

Pour cette presse, j'ai un logement dans mon plateau qui fais 15cm de largeur. J'ai commencé par mettre ma pièce de bois à la cote définitive en prenant en compte la largeur du mécanisme. Comme pour le plateau avant, cette pièce possède des logements pour les butées d'établi.

Ceci fait, je trace les queues d'aronde et les découpe grossièrement à la scie. Vous pourrez remarquer que le plateau de l'établi est déjà fonctionnel avec les valets et cela simplifie vraiment la vie. Je peux enfin ranger mes serres-joints

Ensuite je nettoie le tout au ciseau à bois en respectant mon tracé.

Maintenant il ne faut surtout pas hésiter à passer beaucoup de temps à vérifier l'équerrage. C'est hyper important vu la profondeur des queues (7cm) !!

C'est très important car le tracé est reporté à l'aide de la partie non visible des queues. Un micro défaut d'équerrage et votre assemblage sera foiré alors on fais attention :)

Pareil pour les contres queues, je fais des traits de scie et fini le travail au ciseau.

Une fois les assemblages finis, avant de coller le tout ensemble, j'ai procédé à un montage à blanc pour pouvoir présenter la partie bois sur le mécanisme et percer précisément le trou de la vis trapézoïdale.

Vous le savez surement déjà, on peut mesurer ce qu'on veut comme on veut, ce n'est jamais autant précis que de reporter.

C'est pourquoi je me suis fabriqué un petit cylindre au tour à bois du diamètre intérieur de l'écrou trapézoïdal avec en son centre un trou du diamètre d'une fraise de dremel en guise de pointeau.

Le centre du trou étant repéré, je l'ai percé à l'aide de la perceuse à colonne.

Je m'occupe ensuite de la fixation du mécanisme sur l'établi. J'ai utilisé pour ceci des vis métrique M6 à tête conique.

Le mécanisme est fixé de façon à ce que la partie bois dépasse légèrement du plateau (0,5mm). Je pourrai alors aplanir le tout à l'aide mon rabot et cela me garantira un alignement parfait sans se prendre la tête.

Après un premier montage et essai, j'ai remarqué un grand jeu de la vis dans son écrou lorsque la presse était fermée.

Pas très plaisant à l'utilisation et je ne pouvais pas accepter ça.

En gros lorsque la presse est fermée, le bout de la vis n'est pas supporté et pouvait se balader d'environ 4mm tandis que lorsque la presse est complètement ouverte, la vis est bien supportée du côté du volant ainsi qu'en son bout avec l'écrou.

Du coup j'en ai déduis qu'il fallait que la vis soit guidée.

J'ai été piqué une planche à découper dans la cuisine, j'ai ressorti mon pointeau spécial presse allemande du bac à chute et fabriqué un guide pour le bout de la vis.

Le jour et la nuit. La presse est fluide il n'y a plus aucun jeu. Je suis aux anges :)

Je profite encore du fait que la presse soit démontée pour coller au double face un feutre sur la face d'appui.

Il ne reste plus qu'a assembler et aplanir le tout et profiter de contempler tout ce travail.

Pour finir cet article, avant de commencer l'établi, j'avais déjà tourné un volant en noyer avec sa petite poignée en caféier

J'adore le tournage, c'est vraiment hypnotisant

Les butées d'établi

Pour que la presse allemande soit réellement finie, il faut des butées d'établi.

J'ai corroyé le bois nécessaire de façon à ce qu'il y ait un petit jeu par rapport aux logements dans le plateau de l'établi.

J'ai ensuite ressorti du placard une vieille lame de scie à ruban cassée. Cela fait très bien le travail car c'est un acier qui ne se plie pas, idéal donc pour faire office de ressort.

Un petit gabarit (pour pouvoir avoir un appuis correct sur les butées) me sert pour créer les logements des ressorts.

Après équarrissage des angles, à l'aide d'un petit ciseau à bois, je fais une entaille pour maintenir les ressorts en place.

J'ai désormais à ma disposition tout un tas de moyen de serrage (en comptant bien sur les valets) bien plus simples et efficaces que ce que l'on peut avoir avec des serres joints, un établi moderne MFT ou autre...

C'est le jour et la nuit, trop heureux

Ce pas à pas présente un projet en cours de réalisation.

Discussions

Joli projet!

Je n'en suis pas encore là. C'est pour ça que je vais le suivre avec une grande attention!

Avec plaisir, merci pour ton intérêt :)

Projet génial, ca fait quelques mètres cubes de bois tout ca... si c'est pas indiscret tu en as eu pour combien de bois ?

Salut totof, sur sketchup avec le super plugin de Boris il me donnait grosso modo 0,6 m3. J'ai débité plus que ça effectivement pour avoir de la marge suivant l'épaisseur finie des planches. Mais étant donné qu'elles sont très planes, je suis large.

J'ai acheté à un particulier 600 le m3 donc c'est très correct. Je pense que ca doit faire environ la moitié de ce que tu pourrais trouver en scierie..?

ça va être sympa à suivre !

Pour le positionnement exact des trous de tourillons sur la deuxième pièce, tu peux utiliser des pions munis d'une pointe qui permettent de marque la deuxième pièce pour savoir où percer exactement... Ça marche bien, j'ai utilisé ça pour assembler ma bibliothèque.

Hâte de voir la suite !

Oui j'ai ce petit kit mais je voulais essayer une autre manière :) ça a bien marcher je suis très pointilleux mais dans l'ensemble jai eu des décalage de seulement quelques dixième de mm..

Mais je voulais me rapprocher au max de la perfection cela économisera pas mal de boulot d'applanissage par la suite

Bonjour, merci pour pas a pas super instructif et très bien réalisé !

je remarque une jolie presse sous les tréteaux, tu l'as trouvé ou ?

Haaa bien vu :) tu es le premier a en parler ;) je vous présente ça bientôt je mettrais les références

Bravo belles présentation et réalisation.

Pour les assemblages pourquoi ne pas utiliser une lameleuse ou domino? Vu ton niveau cela devient un investissement rentable. D’autre part tu es parti avec des plateaux de quelle épaisseur? Ensuite tu dis que tu as du 25 à 30 mais as tu tout carroyé aux mêmes dimensions ou fait des assemblages avec ce que tu avais? Il faut reconnaître que voir le coût du bois partir en copeaux inutiles sur la rabotdegau est un peu frustrant.

Au fait posterais tu le plan sketchup? Ainsi que un peu plus d’explications sur les pièces que tu usines (elles servent à quoi, elles vont où) cela permettrait de suivre plus facilement ton pas à pas.

En tous les cas merci pour le temps passé et la partage.

Merci :)

En fait j'ai une lameleuse Einhell main elle ne fonctionne pas bien. Je pense que cela doit être du à la lame de très mauvaise qualité. Elle brule le bois et je n'ai plus envie de m'en servir.. Une domino j'y ai pensé mais pour l'instant en tout cas, je n'en aurai pas l'utilité car j'ai vraiment pris gout aux assemblages traditionnels et le travail à la main.

J'ai aussi décidé de ne plus faire la course à l'armement et me débrouiller avec ce que j'ai sous la main :) j'ai vendu plein d'outils, j'ai gagné beaucoup de place et je m'en porte que mieux.

Les plateaux de base faisaient 35mm, je les ai corroyé jusqu'à ce qu'ils présentent 2 faces impeccables. Et au fur et à mesure je regardais combien il me manquait d'épaisseur. lorsque j'ai eu mes 65cm, il fallait avoir pouvoir en tirer deux plateaux de 30cm et 35cm et en mélangeant les pièces, j'ai réussi à obtenir les largeurs voulues moyennant une petite passe ou deux d'1mm sur quelques planches.

J'ai pu économiser grâce à cela 3 planches. Mieux vaut ça que des copeaux comme tu dis. Et visuellement on ne le remarque pas car les différences sont moindre.

Le plan sketchup oui je pourrai le publier sans soucis, et t'en fais pas pour les explications, pour l'instant on en est au corroyage de toutes les pièces donc c'est vrai que cela fais beaucoup de bois de toutes sortes mais le travail pour le faire est sensiblement le même. Ensuite je ferai un article par étape distinctes.

Bonne journée à toi.

Ca donne envie de refaire son établi ! Beau boulot et jolis sciages !

Va-y fonce :)

Je n'ai pas compris quelle était l'utilité de l'assemblage en bout de plateau ?

Tu ne voulais pas laisser les extrémités du plateau libres ?

je ne comprends pas non plus pour quoi tu chevilles, RenaissanceDuBois , ou alors il faut que tu fasses des trous oblongs dans le plateau, pour que le serrage s'effectue que dans le sens des fibres du plateau...

dneis je ne comprends pas ta question.. libres ? donc sans emboitures tu veux dire ?

Niouniou je cheville pour que l'assemblage ne se défasse pas avec le temps tout simplement.

Un trou est oblong, celui du gros coté de la queue d'aronde car si le plateau travaille en largeur c'est dans ce sens qu'il sera obligé d'aller

RenaissanceDuBois c'est ça, l’emboîture en queue d'aronde.

RenaissanceDuBois c'est nickel alors !!

beau boulot !!

Merci :)

de beaux outils, une belle maitrise, un résultat magnifique. j'en prend plein les yeux

Cool alors ça me fais plaisir :)

ça prend forme !

Le feutre est anti-dérapant ? Je suis surpris, je n'aurais pas imaginé.

C'est souvent du cuir ou du liège qui sont utilisés pour augmenter le coefficient de frottement...

Oui tu as raison :) mais je n'en ai pas, du coup j'ai mis un feutre et ça marche vraiment bien :) une fois que le Corona sera derrière j'ai l'intention de mettre un bon cuir

RenaissanceDuBois tu n'as pas un canapé en cuir ?

?

Plus sérieusement, les vieux canapés (encombrants, ...) sont un bon plan pour récupérer du cuir épais en quantité, c'est mon filon en tout cas.

dneis J'ai un en alcantara mais... comment dire... il vaut un peu cher..

A part ça très bonne idée oui je n'y avait même pas pensé :)

Quel beau travail.

J’ai beaucoup appris en suivant ton travail.Merci!

Petite question tu es un pro ou un amateur très éclairé ?

Avec un tel établi on travail dessus ou on le « bichonne »...perso j’aurais du mal

Merci pour le retour ça me fais plaisir :)

Je suis un amateur oui :) je travaille dans l'informatique sinon..

Cest comme une voiture neuve, les premières griffures on pleure et après kn les voit plus :) c'est sa destinée d'être abîmé mais après cest sur que je ne ferai pas du débit dessus sans mettre des martires par exemple

Magnifique , bravo et je serai fortement interessé pour prendre vos plans si toute fois il y a svp

J'aurai une question j'ai du bois de charpente en section de 8 x20 en 3m est ce que je peux le prendre pour faire l'établi merci