Ce pas à pas présente un projet en cours de réalisation.

Voici un pas à pas de mon bricolage actuel : une paire de fauteuils.

Il s'agit du deuxième modèle de fauteuil que je fabrique ; le premier était un bridge aux formes très géométriques et donc plutôt facile à construire.

Je souhaite à terme pouvoir dessiner mes propres fauteuils et les réaliser selon mes plans. L'idée ici est donc de s'entraîner à fabriquer des fauteuils plus complexes. Et dans cet entraînement j'ai choisi de copier un modèle existant.

Liste des articles

Choix du modèle

Tenter de copier un fauteuil que j'ai sous la main me paraît rassurant pour créer un fût de siège. Comme ça, pas besoin de réfléchir aux proportions, à la hauteur d'assise ou encore à l'inclinaison du dossier.

J'ai toujours aimé les accoudoirs arrondis de certains bridges, et ceux du fauteuil modèle. Et puisqu'il est tout en courbes, il devrait faire un bon exercice.

Réalisation du plan

S'entraîner à faire un fauteuil, c'est aussi s'échauffer pour faire les plans. Là encore l'idée in fine est de dessiner tout ce qu'il me passe par la tête, alors jouer de la souris n'est jamais mauvais. Créer le 3D du sujet permet également de tester la méthode de fabrication avec des gabarits.

La méthode

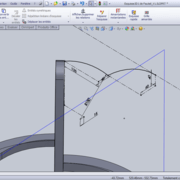

Pour se passer d'une fastidieuse prise de côte, la méthode du blueprint est utilisée.

Elle consiste à insérer des images dans des esquisses, et à dessiner par dessus.

Un mètre ruban présent sur les clichés sert de référence d'échelle :

Grâce à la CAO on se passe de nombreuses galères : pas besoin d'épure, de projection d'angles composés etc. On dessine et puis c'est tout ! Deux petites heures ont suffit à sortir le premier jet.

Le logiciel

J'imaginais que Fusion360 était un freeware, et j'aurais aimé faire la modélisation avec. Mais en faitt il n'est pas si gratuit.

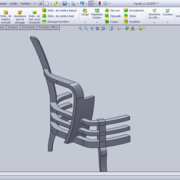

Donc tant qu'à faire je suis resté avec ce qui était installé sur mon PC : SolidWorks.

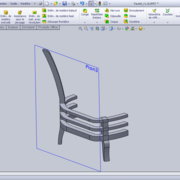

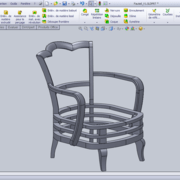

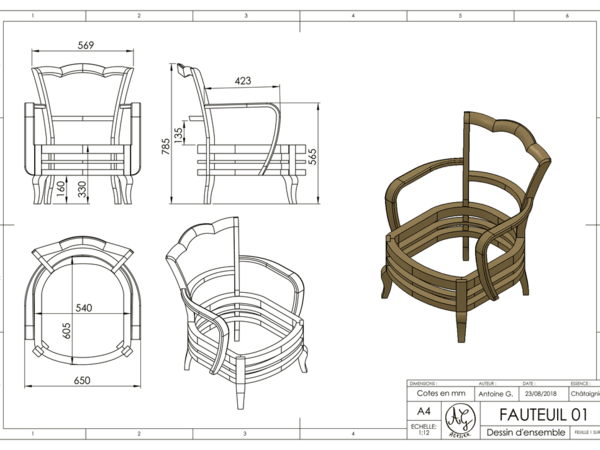

Le dessin

En voulant bien faire, on aurait tendance à créer différentes pièces, puis à les placer dans un assemblage. Mais ce serait fastidieux de tout ajuster ensemble...

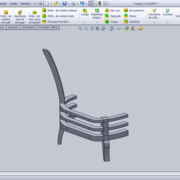

Alors je crée une pièce constituée de plusieurs corps.

Pendant tout le dessin je ne travaille que sur la moitié du fauteuil. Une symétrie est faite à la fin.

La première étape, pas vraiment nécessaire, est de nettoyer les photos pour supprimer le fond.

Avec le logiciel de CAO utilisé il est nécessaire de commencer une esquisse pour pouvoir insérer un blueprint.

Une fois la photo mise à la bonne échelle, je dessine le contour de l'assise. Il ne faut pas oublier de faire des tengeantes horizontales au niveau du plan de symétrie pour avoir de belles courbes plus tard.

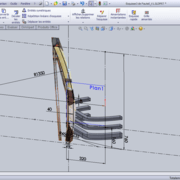

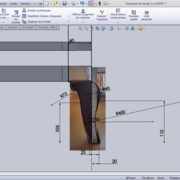

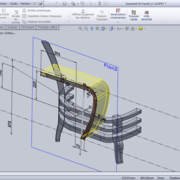

Une fois l'assise modélisée, c'est au tour des montants arrières. Pour ça un plan support doit être créé. Ensuite la photo du montant en vue de côte est inséré dans l'esquisse, et son contour est dessiné.

Le principe de modélisation des pieds avant est identique.

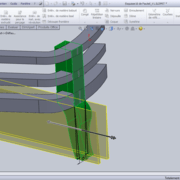

Lors de l'extrusion des pieds comme lors de l'extrusion des montants, la case "fusionner le résultat" est décochée.

C'est ainsi qu'on crée une seule pièce constituée de plusieurs corps.

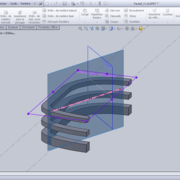

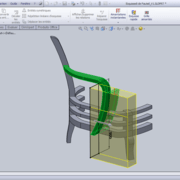

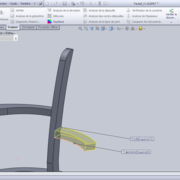

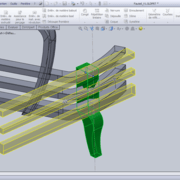

Le dessin de l'accoudoir est plus technique car il doit être travaillé selon trois plans différents.

Un plan décalé de la largeur hors tout du fauteuil est créé.

Sur ce plan, le contour de l'accoudoir est extrudé.

Ce dernier corps est retaillé en vue de dessus puis en vue de face.

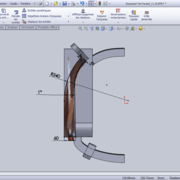

Il ne reste plus qu'à dessiner le dossier.

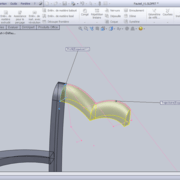

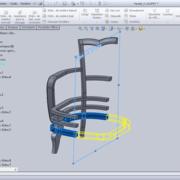

Pour la traverse basse c'est très simple, le volume est créé par balayage. Il y a donc une esquisse de la section, et une esquisse de la trajectoire.

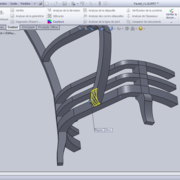

Le même principe est utilisé pour la traverse haute. Mais cette fois la trajectoire est courbe dans deux plans différents. Une esquisse 3D est alors créé, et le profil est balayé le long de cette trajectoire.

Il semblerait que ce type de courbure sur la traverse haute s'appelle un "dossier trèfle".

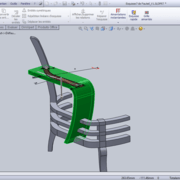

Viens enfin les touches de finition, et notamment la résolution des collisions des corps.

Si vous souhaitez ajouter des tenons et des mortaises c'est le moment !

J'ai beaucoup hésité, mais j'ai fini par choisir des assemblages à mis-bois.

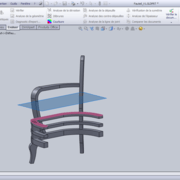

Il est enfin temps de créer l'autre moitié du fauteuil par symétrie.

Les symétrie de corps sont toujours plus simple que les symétries d'esquisse, je procède donc de la sorte :

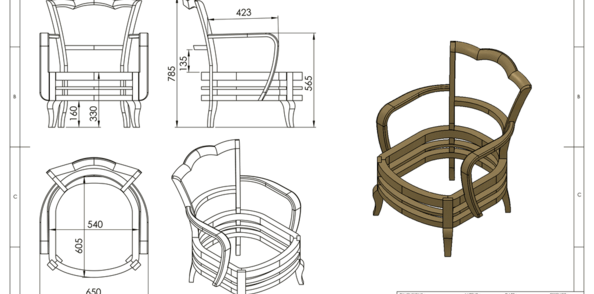

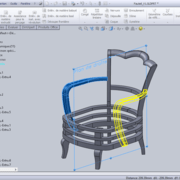

La mise en plan

La mise en plan ne pose pas de problème particulier. Il s'agit ici d'un dessin d'ensemble, mais puisque le 3D est constitué de plusieurs corps, il serait facile de créer une mise en plan de chaque partie du fauteuil.

L'intérêt du logiciel de dessin est qu'il adapte automatiquement les plans

si l'on change une dimension dans la 3D.

Et si toutes les esquisses sont correctement contraintes, alors tout suivra. L'emplacement de la traverse haute, la taille des mis-bois, etc.

C'est fini pour la partie CAO, promis on coupera des bouts de bois la prochaine fois !

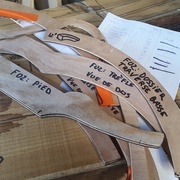

Réalisation des gabarits

Pour faciliter la construction des deux fauteuils, des gabarits sont fabriqués.

Les plans pourraient directement êtres utilisés, mais je commence à avoir l'habitude : c'est quand un projet est terminé qu'on nous demande de refaire le même ! Alors je prends les devants

Impression des plans et collage

Des mises à plat de toutes les parties du fauteuil sont imprimées. La plupart sont plus grandes que des feuilles A4, alors elles tiennent sur plusieurs pages.Il est facile de reconstituer les pièces en superposant les feuilles à la lumière.

Et c'est l'occasion d'utiliser toutes les chute de CP :

Découpe

Les formes sont découpées au plus près à la scie à ruban, et finies au tank de ponçage :

Débit

Le choix est de plus en plus restreint pour les particuliers chez mon négociant de bois. Par chance des plateaux de châtaigner en 55mm étaient disponibles.

Toute l'épaisseur est nécessaire pour faire les courbes des accoudoirs.

Les gabarits permettent d'encastrer les pièces au maximum, mais avec toutes ces courbes il y a forcément beaucoup de pertes

Le maximum est débité à la scie à ruban, mais quelques coups de scie sauteuse sont indispensables pour pouvoir maneuovrer les plateaux.

Puis tout est corroyé à la machine :

Réalisation des assises

Après beaucoup d'hésitation sur l'approche à employer, j'ai décidé de fabriquer des ceintures fermées pour faire les assises. Une autre solution aurait été de lier les 4 parties des ceintures par des faux-tenons directement dans les pieds, mais ça me paraissait plus compliqué à mettre en œuvre (surtout sans Domino).

Deux des ceintures sont faite dans l'épaisseur du plateau. Puis les éléments sont ajusté à leur longueur finale.

La ceinture centrale est bien plus fine car elle n'est pas utile à la solidité de la structure, elle sert seulement à supporter le galon qui fait le tour de l'assise une fois recouverte de tissu.

Les ceintures sont ensuite assemblées par des fausses languettes, faux enfourchements, clés XXL, je ne sais pas trop comment appeler ça.

Bref. Ces entailles sont faites à la scie sur table, grâce à une Lame Ténor. C'est un outil que j’apprécie, j'en avais d'ailleurs déjà parlé ici.

Un gabarit à tenonner maintient les pièces à la verticale pendant la coupe.

Les fausses languettes sont tirées de chutes. Certaines sont en frêne, d'autre en hêtre.

Le collage a été fait avec un reste de Titebond (III). Je ne suis pas fan de cette colle, l’aspect marron quand elle sèche n'est pas très joli, et j'ai l'impression qu'elle réagit encore plus avec le tanin que les colles blanches classiques. Avez-vous déjà eu ce problème ?

Une fois la colle sèche, les fausses-languettes sont arasée à la scie à ruban sur l'extérieur, à la scie sauteuse à l'intérieur. L'extérieur est poncé avec un gros grain au tank, et les faces sont passées à la dégauchisseuse :

Façonnage des dossiers trèfles

Les dossiers trèfles font partie des pièces du fauteuil intéressantes à fabriquer puisque la courbure suit deux plans différents.

Ces pièces sont tirées d'un même bloc. Mais le plateau n'est pas assez épais pour pouvoir créer les dossiers d'un morceau : il n'a pas assez de ventre, et on n'a pas besoin d'autant de dos !

Alors le plateau est refendu à la scie à ruban, et recollé sur le dessus :

Les deux dossiers sont extraits du bloc reconstitué. Il est ensuite nécessaire de passer un quart de rond sur toute la longueur, et pour s'épargner un peu, il est dégrossi à main levé à la scie à ruban.

Pour finir la mise en forme, j'ai tenté la wastringue. Mais puisque je n'avais pas encore réglé son problème, je suis passé à la meuleuse avec un disque flap pour le deuxième dossier.

Après un ponçage final à l'orbitale, on ne sait plus dire quel dossier a été fait à la wastringue ou à la meuleuse :

Ce pas à pas présente un projet en cours de réalisation.

Discussions

joli projet !! sinon ici de l inspiration si tu veux !

lairdubois.fr/...#1939-lart-deco

Merci Sylvain pour le cours sur les styles !

oula, y'a du boulot !

En effet

au vu de tes tracés sur planches, tu as beaucoup de fil tranché !! il aurais été préférable d avoir des bois assez cintrés déjà naturellement pour avoir du fil un peu plus continu !

Oui... j'ai bien tenté de faire correspondre le fil du plateau avec la courbure de mes pièces, mais ça reste problématique aux extrémités...

Tu sera tout de même rassuré dans les articles à venir, j'ai utilisé une méthode pas très traditionnelle qui résoud partiellement cette fragilité !

a voir !

Aller... Petit aperçu du prochain post !

Antoine intéressant !