Ce pas à pas présente un projet en cours de réalisation.

Cela fait pas mal de temps que je rêve d'un plan de travail me permettant à la fois de disposer d'une place suffisante pour assembler mes projets, mais également de ranger tous mes outils bois pour les avoir sous la main.

Notre stock / atelier étant soumis à une grande variation de place disponible (ou indisponible) il faut que cette surface de travail soit en plus mobile.

Comme récemment j'ai fabriqué un plan de travail haut et stable pour recevoir les imprimante 3D, j'en ai profité pour laisser un espace suffisant entre 2 pieds pour y regrouper en premier tous mes outils bois et dans un second temps y loger le fameux établi !

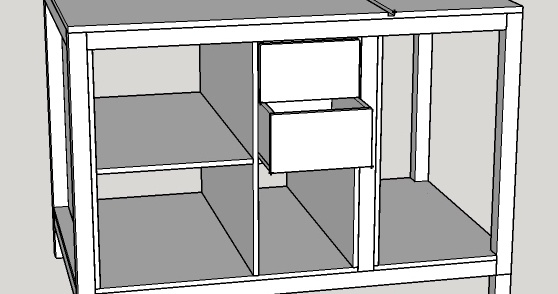

Cet espace me laisse de quoi faire un établi de 850 x 1350 mm sur une hauteur de 970 mm, idéal pour travailler avec mon 1,83 m !

Dernier ajout avant de commencer, la partie droite (ou gauche c'est selon!) sera aménagée pour recevoir une défonceuse sous table.

Liste des articles

Assemblage de la structure

Après plusieurs réflexions sur la fabrication de la structure bois ou pas bois, je me suis senti plus à l'aise de faire une structure solide avec en carré aciers.

Je ne m'étendrai pas trop sur cette étape car on est sur "l'air du bois" et pas sur "l'air du métal".

En gros on commence avec ça :

On fait ensuite ça :

Puis après meulage, traitement anti-corrision, anti-rouille et un petit vernis, on obtient cela :

Découpe et assemblage des aménagements

Ce qui est bien après avoir assemblé la structure, c'est que je peux travailler directement à hauteur !

Je prend donc un panneau de contreplaqué 15mm et je commencer la découpe des montant latéraux.

Avec cette structure en carrés acier, j'ai une bonne surface d'appui tout autour de l'établi pour me servir de mes pinces et bien fixer la pièce à travailler.

Je ne me lasse pas de cette fonction, moi qui ai toujours travaillé à la volée en équilibre instable scie/rail/pièce !

Voilà le premier flanc

A ce stade, je me suis fais pas mal de noeud au cerveau pour mon assemblage métal - bois.

J'ai hésité à souder des cornières pour contrevisser le bois, ou faire un assemblage en pression avec des tasseau rapporté.

Pour la première option, l'assemblage semblait structurellement correct, mais souder de la cornière aurait été long puis compliqué avec mon poste pour des raison d'épaisseur de métal trop différente.

Pour la seconde option, j'ai eu peur que l'assemblage ne tienne pas sur la longueur...

Comme souvent, on a la solution sous les yeux sans la voir !

Je me suis souvenu avoir acheté un système pour écrous à sertir il y a quelques temps, il dormait au fond de l'atelier, l'occasion de le réveiller.

De là rien de plus simple, avec la pince et l'écrou à sertir M4, on fait un trou, on serti un peu comme un rivet et hop premier panneau assemblé !

Le seul bémol de cet assemblage est qu'il reste une légère sur épaisseur et il faut donc légèrement chanfreiner les trous dans le contreplaqué pour l'absorber et donc faire attention à ce qu'il reste de la matière car il y aura donc 2 chanfrein de part et d'autre du trou pour les vis !

Ainsi de suite pour les panneaux suivants

Ce pas à pas présente un projet en cours de réalisation.

Discussions

Tu vas pouvoir travailler "pour de vrai" maintenant :)

Bonjour, et merci pour ton pas a pas..

j aime beaucoup le melange de metal et de bois, cependant, etant assez debutant sur les deux, j ai beaucoup de mal a souder ces tubes en metal, aurais tu quelques conseils sur des reglages particuliers de ton poste a souder, ou autres...? souvent je troues mes tubes... sniff...

encore bravo.. hate de voir la suite...

Merci pour ces commentaires, cela va avancer ce week-end j'ai fini mes aménagement étagères, je termine les tiroirs, et j'ai reçu ma platine pour monter la défonceuse !

floki pour la soudure, honnêtement il est difficile de répondre comme ça, souder dépend d'énormément de paramètre, type de métal, métal d'apport, ton poste et ses réglages, l'angle, tempé extérieure etc... Le seul conseil que je peux te donner, c'est de te couper le max de petit bout de métal et de souder en ore et encore en jouant sur les réglages.

Il n'y a pas vraiment de méthode, mais un coup de main à apprivoiser, et pour ça il faut pratiquer.

Un truc qui m'a débloqué au début, c'est le masque, j'avais un masque de soudage pourri qui faisait que je ne voyais rien au moment du flash et de l'arc. J'ai fini par investir dans un vrais masque, et là, révolution tu vois pendant ta soudure et tu peux gérer ton angle et le retrait de ta tige d'apport, c'est beaucoup plus propre qu'à l'aveugle !

merci de ta reponse, je vais aller fondre du metal pour m entrainer..

merci du partage..