Fin 2020, je me suis lancé dans un proto de rangement de bureau (c'est la version classe de "boite à crayons"), prétexte pour essayer différentes techniques à la défonceuse sous table. Les expériences se sont avérées concluantes, avec une mise en oeuvre assez simple et un résultat convaincant, alors je partage.

Liste des articles

Le projet

Avant d'en venir aux techniques, quelques mots sur le projet qui va servir de support.

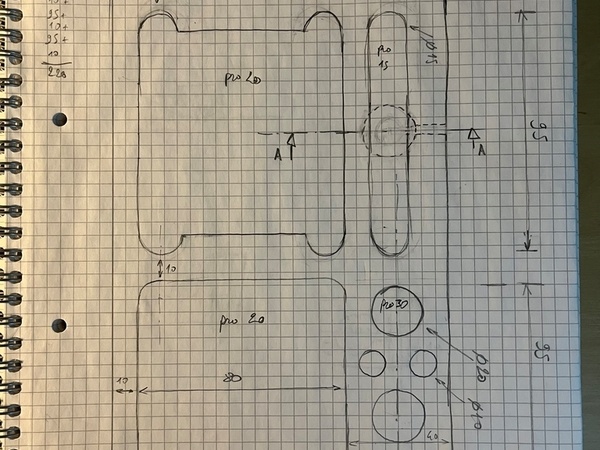

Initialement, c'est un simple rangement de bureau classique, avec quelques perçages de différents diamètres pour des stylos et marqueurs, un trou oblong pour accueillir un téléphone en position verticale, avec son passage de câble, et deux évidements pour bloc de postits ou autres petites choses.

Ce croquis n'a pas été complètement suivi, d'une part parce que j'ai raté l'un des évidements carré, mais surtout parce que j'ai rajouté des choses au fur et à mesure de l'avancement.

En fait, ca s'est mieux passé que prévu, alors j'ai fait l'effort supplémentaire pour habiller le proto.

Le résultat n'est pas assez beau pour que je décide d'en faire un cadeau, mais assez pour être sur mon bureau.

La petite complexité envisagée en matière d'usinage, mais avec hésitations, c'est de réaliser à la défonceuse le dessus bombé, comme un dessus de coffre car je trouve cela joli.

Hésitations qui me semblent aujourd'hui incongrues, tellement ça c'est avéré facile. Les problèmes, ne sont pas toujours là ou on les attends.

Mais commençons par le commencement, le corroyage.

Début du corroyage, la mise à longueur

Comme tout cela n'avait pas pour but de "produire", mais d'expérimenter, je n'ai pas hésité à utiliser un vieux morceau de bastaing, sale, fendu et tuilé, dont même un maçon ne saurait pas quoi faire! :-)

Qu'on ne vienne pas ensuite me dire que je ne fait pas d'effort de recyclage!

Pour le mettre à longueur, j'ai utilisé le montage de sciage intégré à mon établi, qui est plutôt destiné à couper du panneau.

A cause de la limitation de profondeur de coupe, j'ai du procéder en deux fois en retournant la pièce. Théoriquement, c'est facile, il suffit d'aligner le trait de scie fait dans la pièce avec celui dans l'établi, même pas besoin de butée. Mais comme la pièce est toute tordue, les deux demi coupes ne sont pas parfaitement coplanaires.

C'est nooormaaal!

(Pour ceux qui n'ont pas la référence, voir ici :-)).

Y a pas à dire, une scie à onglet c'est bien plus pratique.

Et peut-être que même à la scie à main, j'aurais été plus vite...

Technique 1 : dégauchir à la défonceuse sans montage...

On en vient au dégauchissage d'une première face.

J'aimais bien regarder sur YT les différents montages de dégauchissage à la défonceuse, mais je n'arrivais pas à me résoudre à en faire un (il y avait toujours quelque chose me gênait dans la conception ou l'utilisation).

Et puis je suis tombé sur cette technique, probablement dans un article de Bruno Meyer, que j'ai trouvé génialement simple sans aucun doute, qui consiste à fixer deux guides sur les côtés de la pièce à dégauchir, et à faire passer la pièce au-dessus de la fraise à surfacer, fixée sous table.

Note : depuis, j'ai fait un montage de corroyage pour défonceuse, publié ici, et plusieurs utilisant un vieux rabot électrique (non encore publié!), mais ce n'est pas tout à fait pour le même emploi.

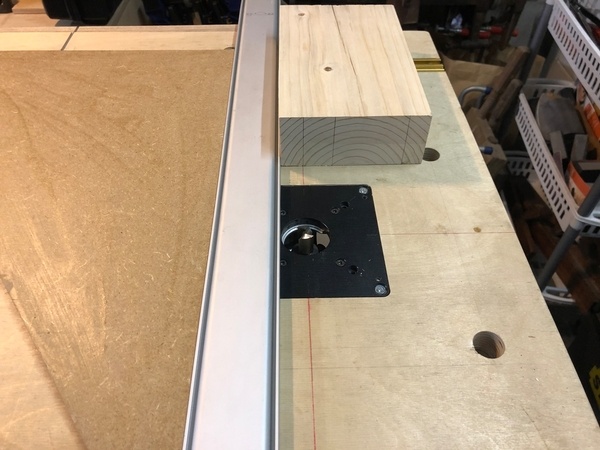

Cette façon simple de faire suppose un plan de travail à peu près... plan, comme son nom l'indique, et que les guides latéraux servant de guide prennent bien appui dessus (ils n'ont même pas besoin d'être bien corroyés, en fait).

Il suffit ensuite de passer l'ensemble sur la fraise.

Les deux presses fournissent de très bonnes poignées, et on travaille avec une sécurité relativement bonne.

Comme on ne voit pas ce qui se passe, on risque de faire beaucoup plus d'aller et retour que nécessaire, alors petite technique, j'utilise une grande équerre en aglo, que l'on aperçoit sur la droite des images pour guider le montage.

Elle coulisse dans le rail de mon établi, ce qui me permet de la décaler facilement à chaque passe, du diamètre de la fraise moins un pouième.

Comme ça, c'est optimal.

Nota, les guides latéraux doivent avoir une certaines épaisseur, puisqu'ils seront partiellement attaqués par la fraise également.

Ce premier usinage donne une surface plane (façon simple de tester : je pose la pièce usinée sur mon établi, si ca ne bouge pas et qu'on ne voit pas de jour, c'est bien engagé!).

En conclusion, c'est beaucoup plus simple à mettre en œuvre que n'importe quel montage avec des rails sur les côtés, et la défonceuse dans une gouttière par dessus.

Inconvénient, on ne peut pas faire de grande surface comme ça, mais dans mes expériences j'ai quand même poussé assez loin.

Pour la surface opposée, on veut qu'elle soit plane, mais aussi qu'elle soit parallèle à la précédente. La ça se complique un peu, il faut bien positionner la pièce retournée avant de serrer les deux guides latéraux. Et comme cette expérience date de décembre 2020, et bien je ne me rappelle plus du tout comment j'ai fait!

Mais on va revenir sur le sujet dans la suite.

J'ai retrouvé cette photo, il est même possible que je l'ai fait à l'ancienne!

Le défonçage des emplacements

Maintenant que j'ai un bloc correct, je procède aux perçages et au défonçage des emplacements pour les stylos et des poches pour les postits et autre.

Je ne rentre pas dans les détails des perçages ici. Il faut juste noté que la finition doit être très bonne, ce n'est pas du perçage à tourillon, et les traces de foret ou de fraise seront pénibles à reprendre en ponçage.

Pour le logement du téléphone, je dois faire un fraisage oblong. L'inconvénient du fraisage sur table, c'est qu'on ne voit rien à ce qui se passe, il ne faut donc pas se planter dans la préparation.

Je reporte à cet effet sur les bords extérieur du bloc les lignes des axes de la fraise dans les deux positions extrêmes.

Puis je vais positionner une règle pour guider la pièce, en m'aidant des traits sur mon plan de travail qui représentent l'axe de ma fraise.

Et j'ajuste les repères fait sur l'extérieur du bloc sur les traits d'axes.

C'est plus clair sur les images ci-dessous.

On note que la règle est positionnée sur l'axe y de l'établi (admettons) grâce à l'équerre, elle peut ensuite être retirée.

Le bloc coulissera le long de cette règle, jusqu'aux butées, ici deux serre-joints.

Les deux serres joins sont alignés sur le trait de l'axe x de la fraise sur l'établi.

La deuxième règle est ensuite positionnée pour ne permettre le coulissement du bloc que sur l'axe y, entre les deux butées.

Le résultat est bon pour ce fraisage, et mauvais pour les perçages : tant pis, mais ça va me couter du temps de finition!

On peut maintenant attaquer les deux poches. Le principe est le même, sauf que la pièce va se balader sur x et sur y, on ne peut pas simplement utiliser des serre-joints comme butée.

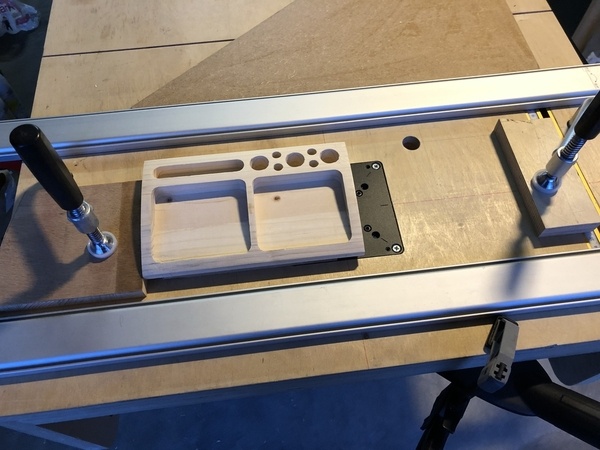

Le résultat est Ok, on peut passer à la suite qui est plus osée!

Technique 2 : faire simplement une surface bombée à la défonceuse

Je souhaitais pour ma boite une forme bombée, mais qui plonge plus sur l'avant que sur l'arrière.

Le principe est assez simple, on procède toujours avec un guide de chaque côté, sauf qu'au lieu d'utiliser des carrelets, on plaque sur les flancs deux planches avec la découpe souhaitée.

(et je précise à nouveau, je n'ai rien inventé, je suis a peu près sur d'avoir déjà vu cette technique dans un livre ou un article de Bruno Meyer).

J'ai choisi d'avoir un mouvement latéral, et donc j'ai mis deux butées de part et d'autre sur l’établi.

Elles ont comme rôle, je le rappelle, d'empêcher la fraise de défoncer les gabarits lors d'un mouvement qui irait trop loin.

Comme dans la technique précédente, on est en aveugle puisque la fraise est en dessous.

Les premiers aller et retour laissent la surface pleine de défauts, mais on y retourne, et au final c'est assez rapide.

La finition se fait simplement au papier de verre, et le résultat est super.

J'ai vraiment hésité à me lancer dans cet usinage, mais finalement c'était simple!

Création du tiroir

Arrivé à ce stade, je me suis dit qu'au lieu de raboter le dessous pour amener l'ensemble à l'épaisseur voulue initialement, j'allais m'en servir pour faire un tiroir.

Et ce malgré les belles fissures. Il suffit de penser à son ouvrage comme à un exercice, et on a plus aucune retenue!

Pour bien exploiter l'espace disponible, j'ai décider de faire un tiroir en biais. En effet, derrière les logements pour les stylos s'enfoncent plus, alors que sur le devant j'ai plus de hauteur disponible.

Comme je n'ai pas de scie sous table ou de scie à ruban, j'ai improvisé avec ma scie plongeante et mon établi.

Précaution à prendre, la scie ne doit pas se retrouver coincée par les serre-joints, il faut donc placer ceux-ci plus bas que la profondeur de coupe maximale.

Cette méthode ne permet pas de faire la coupe entière. Une fois la première coupe de 4 ou 5 cm faite, deux possibilités :

- retourner la pièce, et appliquer la même méthode de l'autre côté, en mettant une languette de la bonne épaisseur dans le trait de scie, et en serrant au bon endroit. Et si les deux profondeurs de coupes sont insuffisantes pour découper la pièce, il faudra finir à la main.

- ou bien finir le tour à la main, ce que j'ai choisi de faire, faute d'une cale de la bonne épaisseur. (mais maintenant que j'y pense, j'ai une boite de chutes de placages, et des cartons de toutes les épaisseurs. Enfin bon, trop tard...).

L'idéal serait de poursuivre la découpe avec une scie à main ayant la même largeur de coupe que la circulaire (2,2 mm dans mon cas), mais je ne pense pas que ça existe.

Mais si j'avais une scie en trop, pourquoi pas faire un avoyage exprès...

Après découpe, évidement, aucune des deux faces n'est plate.

Les deux blocs sont séparés, maintenant il faut les creuser.

Retour à la défonceuse!

Variante de la technique 1 : défonçage du tiroir

Le tiroir doit être défoncé, mais ce qui est notre surface d'appui est maintenant incliné.

Or nous voulons que le fond du tiroir soit parallèle à la surface du bureau.

D'autre part, pour avoir plus de volume utile, nous allons également défoncer le "plafond", le dessus du tiroir.

Le principe utilisé est identique à ce qui a été déjà décrit ci-avant : la pièce va se balader dans un rectangle, délimité par deux règles et deux butées, au-dessus de la fraise, après les réglages qui vont biens, et sur lesquels je ne reviens pas.

Deux différences toutefois : d'une part, à cause du pan incliné, une cale adéquate est colée d'un coté.

D'autre part, le tiroir est peu épais, et il ne dépasse plus guère des règles utilisées : je ne peux donc pas utiliser des serre-joints comme avant pour le tenir pendant l'usinage, car ils buteraient sur les règles.

Qu'à cela ne tienne, une chute et du scotch double face me permettent de faire une poignée, et de pouvoir opérer de façon relativement sécurisante.

On plonge par passes progressives, et ça fait le job.

Voila pour la géométrie du tiroir, le résultat est conforme aux attentes!

Reste le problème du plan de jointure qui justement ne reste pas plan.

Rien de bien surprenant quand on voit à quel point le tiroir est fendu.

Une fois l'ensemble fini, on ne voit pas si c'est bien ajusté ou pas, mais de toute façon pour la durabilité de l'ensemble, je ne peux pas laisser le tiroir fendu quasiment d'un bord à l'autre.

Je me décide donc à coller tout ça, et je refait le plan de joint.

La finition intérieure se fait rapidement avec des cales de ponçage ad hoc, et celle du plan de jointure avec une feuille de papier de verre posée sur l'établi.

Note à propos du scotch double face : cette année, je me suis décidé à utilisé la technique du pistolet à colle. Je ne sais pas pourquoi, j'avais un a priori très négatif.

Pourtant, j'en ai eu des galères avec le scotch double face. Entre les démontages avec de grosses sueurs de peur de casser la pièce, et le nettoyage galère des fraises sur lesquelles le double face aime à s'agglomérer...

À force de voir Bruno Meyer et d'autre l'utiliser dans leurs montages, j'ai fait le pas.

Que les choses soient claires : je ne reviendrais jamais en arrière! Quel que soit la quantité de colle appliquée au pistolet, c'est toujours plus simple à enlever, au ciseau à bois par exemple.

Car contrairement à ce que je redoutais, la colle est plus solidaire d'elle même que du bois. C'est à dire que quand on tire dessus (avec un peu d'intelligence quand même), on la retire entièrement (il ne reste pas de trace de colle sur le bois), et on arrache pas la moindre fibre.

Discussions

Merci pour la publication. Hâte de lire la suite !

Je suis très reconnaissant pour le montage à dégauchir : j'ai hâte d'essayer aussi.

Avec plaisir!

J'ai essayé et obtenu une face plane ! merci !

Je me creuse désormais la tête sur ça :

Pour le moment j'en suis à partir de ma face plane, mettre les deux côtés (chants) d'équerre (pour ça, comme je n'ai pas de scie fiable ou de machine capable, j'utilise une fraise à affleurer avec un roulement qui prend appui sur un bout de MDF que je sais être d'équerre... c'est... acceptable, mais long), et serrer entre deux carrelets dont je dois être certains qu'ils sont carrés.

Ca me semble plein de marges d'erreur cumulatives. On verra.

Preneur de comment tu aurais fait si tu as retrouvé !

Super que ça marche pour la première surface!

Mais je ne suis pas sûr de comprendre la suite : pour les champs, tu veux dire que le roulement de ta fraise prend appui sur un mdf dont tu connais la rectitude? (je ne comprends pas le "que je sais être d'équerre")

Pour la face opposée, je vois les choses assez simplement :

Faut avoir les bons carrelets, mais sinon c'est très simple.

D'autant plus que si les carrelets ont les bonnes dimensions, tu peux faire les deux faces opposées sans desserrer le montage!

Autre option, si la pièce est petite, attendre que je présente la technique numéro 3 dans la suite de cet article :-)

Pour les faces perpendiculaires, vaste sujet!

Si on reste sur la défonceuse montée sous table, je vois deux possibilités :

une fraise longue avec un roulement, une règle posée sur ou sous la pièce suivant ou est le roulement, et on passe la pièce le long de la fraise.

Je ne suis pas fan de cette solution : j'ai essayé avec une fraise chinoise pas chère qui dépassait de 8cm de mon plan de travail, et j'ai du forcé trop dessus, je ne sais pas, mais elle s'est rapidement mise à faire un boucan de tout les diables et tout l'établi vibrait. J'ai eu la peur de ma vie : que ce truc qui tourne à 18 000 tours minutes puisses sortir du mandrin ou même juste larguer des morceaux, en étant absolument pas couvert par une protection quelconque, ça m'a calmé.

La défonceuse n'a pas souffert de l'expérience, tant mieux, et la fraise semble intact (il n'y a même pas de jeu perceptible dans le roulement), mais je l'ai quand même mise aux rebus.

une fraise à surfacer (ici, j'utilise une fraise normale, mais c'est plus efficace avec la Fraiser que j'utilise maintenant et que l'on voit dans les photos de mon montage à surfacer polaire).

Dans ce cas, on a besoin d'une sorte d'équerre, dont la face horizontale s'appuie sur l'établi, et on serre la pièce contre la surface verticale de cette équerre.

C'est pas très compréhensible décrit comme ça : j'en ai fait un plan sous FreeCad cet été, mais je ne l'ai jamais réalisé.

Si je le retrouve, je mets la photo.

oui exactement !

je suis tout ouïe :) merci pour ces pas à pas !

pour le montage n°2 dont tu parles, j'en étais arrivé un peu à la même idée, je vais voir comment je m'en dépatouille ce weekend.

mes pièces sont surtout de longues planches fines : c'est pas évident en termes de dimensions, mais ça commence à marcher plutôt bien...

Hé ! Tu ne pouvais pas le dire avant que je ne fasse le mien ? C'est malin !

:-) :-)

Je crois que tu serais plus intéressé par mes montages avec rabot électrique, auxquels j'ai fais plusieurs allusions sans jamais les décrire.

Si j'ai le courage, un jour...

Mais n'ai pas de regret, je pense qu'en terme de capacité, le principe du tiens est difficile à battre.

je ne possède pas de rabot électrique, mais j'ai vu cette vidéo récemment et j'ai pensé à vos montages, ça me semble appartenir un petit peu à la même famille :

youtube.com/wa...h?v=ko2Tl7cDl6E

ghpl yep, j'ai ajouté le lien dans la rubrique "la concurrence" de mon pas à pas.

Super Pas à pas et belle réalisation, je suis assez curieux de ton système de sciage intégré tu aurais des infos en plus ? J'ai pas vu sur ta page ou j'ai mal regardé. Parce que ça peut m'intéresser et je suis sur que je suis pas le seul !

Merci!

Mon système de sciage qui a déjà connu plusieurs évolutions depuis, et pas toutes très heureuses, a comme seule raison d’être que je n’avais pas de place pour avoir une scie à onglet ou une table pour découper les panneaux.

Pas sûr que ce soit intéressant pour la plupart des lecteurs. Mais ok, je mets ça sur la liste des choses à décrire, galères comprises

Je n'ai pas de scie à onglet/radiale. ça pourrait me servir car la scie sur table que j'ai une metabo a ces limites notamment quand chevron ou autre de grande longueur il est plus facile de bouger la scie que le chevron pour couper à longueur. Et puis j'ai bien envie d'améliorer mon établi ;) Après y'a pas d'urgence ^^