Ayant découvert le travail du bois il y a peu de temps, je me suis résolu à acheter un vieux combiné pour le restaurer et travailler de manière plus précise qu'avec mes outils à main premier prix montés sous table à la va vite. J'ai longuement regardé les annonces sur LBC et au final j'ai craqué pour une Lurem C210 qui avait l'air plutôt complète mais qui n'avait pas été utilisée depuis longtemps.

Il s'agit d'un modèle qui est proche d'un Lurem C210A mais équipée de l'ensemble scie circulaire inclinable du C210B. J'ai donc un modèle un peu atypique qui apparemment ne fut que produit sur une courte période.

Liste des articles

Mise en service Lurem C210

Achat

La machine à été acquise pour 700€, le prix inclut : la machine, le chariot, quelques guides et outils pour la toupie et une caisse d'accessoires, un petit variateur mono/tri chinois et quelques planches de bois brutes en chêne que j'ai malheureusement du couper en 150cm pour les faire rentrer dans la voiture. Le vendeur avait acheté la machine, le variateur et le bois et avait pour intention de restaurer la machine, il n'a jamais pu trouver le temps de le faire. Le variateur était neuf dans son carton.

Sur place j'ai vérifié que toutes les parties tournantes pouvaient bien être tournées à la main sans trop de résistance. J'ai vérifié que les parties coulissantes coulissaient à peu près bien. Le chariot de tronçonnage ne fonctionnait pas trop mal. La table de la mortaiseuse était bien grippée mais montrait des signes indiquant qu'elle était récupérable. J'ai aussi vérifié l'isolement du moteur et étant donné qu'il indiqué 15 MOhms il pouvait potentiellement fonctionner. J'ai donc câblé le variateur pour voir que le moteur fonctionnait et on l'a lancé sur place à 50Hz dans les deux sens. Convaincu que la machine pouvait fonctionner je l'ai donc achetée.

Avant cela j'ai longuement regardé les machines Kity mais il me semblait que tous ces éléments indépendants et montés sur une table seraient difficiles à intégrer dans mon petit atelier. Une Lurem plus compacte serait plus adaptée, la c210 semblait adaptée et passait les portes;

Câblage du moteur et du variateur

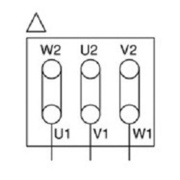

Par défaut le combiné était câblée en 230V triphasé. C'est-à-dire que les bobines du moteur étaient en triangle dans le boitier de raccordement.

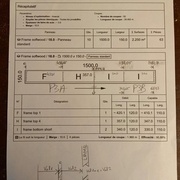

N'ayant que du monophasé à la maison, le variateur fut câblé entre le moteur et le réseau monophasé. Le bouton d'origine qui permettait d'inverser le sens de deux phases sur le moteur, et donc d'inverser son sens de rotation, à lui été câblé sur les entrées auxiliaires du variateur X4 et X5.

Cela permet donc de pouvoir utiliser le bouton d'origine comme "consigne" au variateur et non plus comme "inverseur de phases". Le variateur va donc pouvoir démarrer et s'arrêter tout en respectant les rampes de montée en vitesse et de freinage qui sont configurées.

Pour que cela fonctionne il fallait aussi paramétrer sur le variateur le paramètre P11 à la valeur "2 : External port" ce qui va définir le fait que le variateur est piloté par les entrées auxiliaires X4 et X5 et non les boutons sur le variateur lui-même. La fréquence de référence est quand à elle toujours réglable par le variateur ce qui permet si on le souhaite de faire tourner plus ou moins vite les outils.

Le variateur est pour l'instant configuré pour démarrer le moteur lentement, cela me permet de garder un œil et une oreille sur l'outil pendant l'accélération. Il à initialement été configuré pour un arrêt très rapide en freinant le moteur (pensant que peut-être j'aurais besoin d'un arrêt rapide). Cependant les arrêts en freinage feraient sauter les courroies et j'ai finalement configuré le variateur pour un arrêt en roue libre.

Le variateur à été monté très simplement avec des vis à bois près de l'inverseur d'origine.

Remplacement de la courroie de scie

La courroie d'origine de la scie était en mauvais était. Il s'agissait probablement d'une courroie 1500 Ld trapézoïdale crantée 13x8 mais les crans commençaient à se détacher et la courroie était "cassante".

J'ai trouvé sur le site Promeca.com une courroie trapézoïdale classique lisse A59 la - 13 x 8 de longueur 1500 Li et 1530 Ld que j'ai achetée. A vrai dire elle est un peu plus longue que la courroie recommandée dans le manuel Lurem, mais c'est moins "casse doigts" à installer. Par ailleurs on arrive toujours à la tendre raisonnablement en reculant un peu le moteur.

L'achat d'une courroie lisse était principalement motivé par le fait que j'ai mis beaucoup de temps à trouver une courroie adaptée, et aussi qu'étant donné qu'elle serait lisse, elle pourra transmettre un tout petit peu plus d'efforts. Cependant Lurem conseille une courroie crantée car les rayons de courbure que cette courroie subie sont très faibles. On verra bien quand elle décidera de lâcher, au moins je connais maintenant la bonne longueur Li Ld qui me conviens. La courroie fournie étant extrêmement pénible à installer car trop courte, je pense que j'ai maintenant le bon compromis.

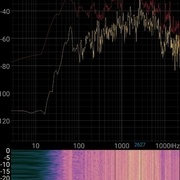

Edit: 2ans plus tard voyez l'état de la courroie. J'aurai du prendre une version crantée qui permet des rayons de courbure plus faibles

Refabrication de la plaque zéro clearance

La plaque entourant la lame de scie circulaire était brisée en deux. Son design ne permet de n'avoir que quelques centimètres en amont et en aval de la lame, et avec les trous de vis, il est normal qu'elle brise en deux de temps en temps...

Le vendeur m'avais gracieusement donné quelques plateaux de chêne avec la machine, j'ai donc découpé et raboté un petit bout pour refaire cette plaque. La forme parait assez simple mais reste complexe à ajuster à l'aluminium de la table.

Après avoir découpé une forme grossière, j'ai passé pas mal de temps à ajuster les bords au ciseau et au papier de verre. La méthode est simple : On recouvre de feutre noir l'aluminium, on insère la plaque en bois, et on regarde ou sont le feutre à marqué le bois. Il faut ensuite tailler/poncer les endroits qui frottent jusqu'à ce qu'elle rentre parfaitement dans sont logement.

Pour l'entaille, je l'ai tracée puis découpée à la scie à chantourner. Près des vis j'ai coupé avec un angle qui correspond à l'angle que prend la lame et le couteau de séparation lorsque la scie est relevée au plus haut. Cette angle permet de garder un maximum de matière sur le haut de de plaque.

Remise en état du moteur

Après quelques tous de lame de scie, j'ai remarqué quelle faisait un bruit qui ne me convenait pas au niveau des roulements. Initialement je croyais qu'il s'agissait des roulements de l'assemblage de la scie circulaire et j'ai commandé des roulements de remplacements sur le site LeBonRoulement. Cherchant à démonter cet assemblage, je suis tombé sur ce forum : usinages.com/t...culaire.114144/

En voyant le mal que s'est donné cette personne à sortir l'arbre, j'ai remis en question mon diagnostic, et en tournant à la main et sans courroie d'installée les différentes pièces tournantes, je me suis aperçu que le moteur avait un/des roulements en mauvais état. Ayant quelques hésitations à me lancer là dedans et après quelques appels téléphoniques, je me suis mis a regarder pleins de vidéos et le remplacement de ces roulements me sembla accessible. C'est surtout ces vidéos de Albert Duplantin qui m'ont bien aidé à appréhender le démontage et remontage.

Le démontage s'est bien passé. J'apréhendais beaucoup le fait que ce moteur à plus de 40 ans et soit grippé, rouillé, que je casse des choses en le démontant... mais tout s'est bien passé.

Pour sortir la poulie entrainant la scie circulaire : pas de problèmes majeurs. Deux vis tiennent la poulie et ont été desserrées sans trop forcer avec une clef 6 pans. La poulie est sortie sans encombre.

Les autres poulies sont emmanchée (en un seul bloc d'alu pour les deux poulies) sur l'arbre du moteur et maintenue par une vis en bout d'arbre. Après avoir retiré la vis en bout d'arbre j'ai fabriqué un petit outil de tirage permettant de pousser sur l'arbre, et de tirer la poulie.

Ensuite j'ai retiré la protection du ventilateur, pas de problèmes particuliers à ce sujet

Ensuite il faut retirer 4 tiges filetées qui maintiennent les flasques avant et arrière. Une fois que ces tiges sont retirées, tapoter avec un bout de bois pour sortir les flasques. Attention c'est de l'aluminium alors il ne fait pas taper trop fort. Une fois que les flasque avant est retiré on peut sortir tout l'assemblage de l'arbre, les roulements, le flasque arrière et le ventilateur.

Pour sortir le ventilateur, il faut retirer une vis en bout d'arbre. J'ai ensuite mis l'arbre dans l'éteau puis tiré sur le flasque arrière : tout viens ensemble mais il faut quand meme tirer un peu fort.

Pour les roulements j'ai du acheter un arrache roulement (premier prix car je n'ai pas prévu d'en avoir une grande utilité). Mon arrache roulement est nul car les bras ne tiennent pas en place et l'un peut s'ouvrir ou se fermer plus que l'autre... mais bon en y allant gentillement on arrive a tirer le roulement. J'ai plié une petite ailette sur le rotor car mon arrache roulement était trop gros (attention c'est de l'alu et il ne faut pas le casser sous peine de déséquilibrer le rotor) mais elle à pu être redressée. L'arrache roulement viens de chez FeuVert, c'est un 100mm

Les roulements dans mon moteur avaient probablement des flasques antipoussière en acier qui ont été retirés précédemment par quelqu'un pour nettoyage et graissage (Ils avaient la mention ZZ mais pas les flasques). Afin d'avoir quelque chose de plus durable j'ai commandé des roulements avec flasques étanches, les références sont 6204-2RSL-SKF et 6205-2RSL-SKF.

Pour le remontage, là aussi quelques apprehensions car je n'ai pas de presse et je me suis longuement demandé comment remonter les éléments qui avaient eu besoin d'être arrachés (roulements, poulie) avec des outils spéciaux.

Pour les roulements ce fut assez simple, j'ai mis les roulements au four à 120°C pendant 30 min et l'arbre au réfrigérateur. Avec le chaud les roulements se dilatent, l'arbre se contracte, et il est aisé de les rentrer l'un dans l'autre.

Une fois que les roulement sont remis sur l'abre il est simple de remonter le moteur en répétant toutes les étapes du démontage mais dans l'autre sens. J'en ait profité pour le poncer un peu, enlever l'oxyde d'aluminum et lui mettre quelques couches de peinture RAL6011.

Pour la poulie j'ai bien nettoyé la clavette et le chemin de clavette. N'ayant pas de presse j'ai réussi à rentrer la poulie avec un serre-joint d'un mètre en pressant la poulie et l'arbre. Elle est rentrée sans trop d'effort et je pense que le nettoyage de la clavette et de l'arbre y fut pour beaucoup.

Bien sur toutes les vis/filets démontés ont été graissés avant remontage, toutes les pièces ont été nettoyées soit au savon soit au solvant. J'ai veillé à ne pas appliquer de solvant ni d'eau sur les bobinages pour les préserver.

Nettoyages/réglages de la raboteuse

Suite à quelques essais avec la raboteuse, j'ai eu des problèmes d'entrainement du bois et un rabotage irrégulier. Après une petite investigation, j'ai aperçu que l'un des 4 ressorts qui tirent les rouleaux d'entrainement vers le bas était libre et non précontraint.

Par ailleurs le premier rouleau d'entrainement (qui n'était pas bien précontraint) semblait très encrassé et ne pouvait pas complètement descendre en bas sur sa butée.

Ces deux problèmes ont été corrigés en démontant la tige filetée et son ressort et en nettoyant tous les vieux copeaux et la vieille graisse sous les rouleaux d'entrainement. Au remontage le ressort fut précontraint ainsi :

- L'écrou est serré jusqu'à ce que le ressort touche le bâti

- Ensuite l'écrou est serré jusqu'à ce que la force de traction soit environ la même que pour les autres rouleaux. J'ai compté 4 tours d'écrou.

Depuis que ce nettoyage à été réalisé et le ressort précontraint, les planches sortes parfaitement bien rabotées et je n'ai plus d'ondulations sur l'epaisseur dans la longueur.

Nettoyage ajustement de la manette de montée-descente du plateau de raboteuse

La montée et la descente de la table de raboteur était très difficile et tournait par acoups. Comme si des engrenages étaient trop serrés ou usés. En attendant que les roulements du moteur arrivent j'ai donc entrepris de démonter cette partie pour regarder ce qu'il y avait à l'intérieur.

Une fois que l'assemblage de pignon fut démonté j'ai découvert beaucoup de très vieille graisse, tout cela à été nettoyé afin que de la nouvelle graisse puisse y être réappliquée plus tard.

Il me semblait que le volant et son pignon étaient difficiles a tourner, meme lorsqu'ils ont été démontés de la machine. J'ai donc essayer de décontraindre cela en cherchant ce qui pouvait bloquer.

Pour retirer le volant, il fallait tout d'abord retirer une goupille fendue qui étaient bien grippée en place. J'ai donc fabriqué un petit poussoir avec une vis inox M4 qui pouvait rentrer et pousser la goupille fendue. Une fois dehors, j'ai continué de la chasser à petits coups de marteau.

Ensuite pour retirer le volant de son arbre j'ai du fabriquer un autre outil qui prenait appui sur le bâti, et qui au moyen de 2 vis symétriques me permettait de pousser le volant vers l'extérieur. Je dois dire qu'il était bien grippé en place et j'ai beaucoup forcé sur ces vis avant que le volant ne sortes de son axe.

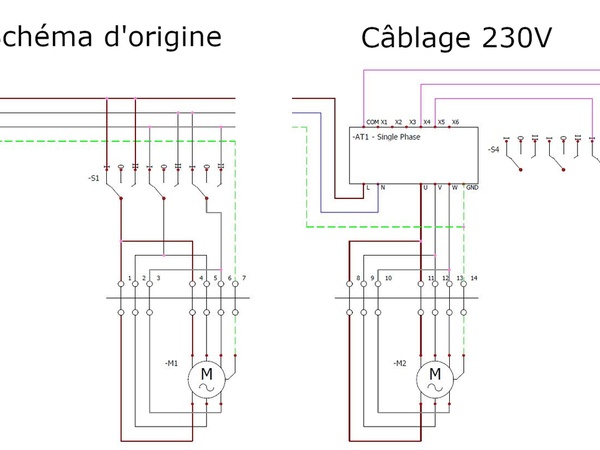

Là j'ai découvert que sur l'axe et son pignon se trouvait une petite rondelle. Elle était fortement pliée en cuvette et marquée par le pignon. Elle était probablement la source de beaucoup de frottements. J'ai donc entrepris de la poncer jusqu'à ce qu'elle soit beaucoup plus plate et remonté l'ensemble.

Au remontage, mais malheureusement à nouveau senti une certaine résistance dans la montée descente de la table. Je pense qu'elle est du au fait que les dents des pignons sont fortement marqués. Pour l'instant je devrais vivre avec et quand j'aurais un peu de temps je regarderais si quelque chose d'autre peut être réalisé.

Retouches de peinture des protections

Juste pour l'ésthétique, j'ai repeint les protections en jaune pétant afin de faire un peu plus joli et aussi de me rappeler que ces endroits sont des zones de danger. Le jaune est assez pénible à appliquer sur des vieilles pièces vertes car il faut faire beaucoup de couches, mais le rendu est assez sympathique.

Alignement de la lame de scie circulaire sur le guide

La lame de la scie ciruclaire avait un décalage de 0,5 mm entre l'entrée de la lame et la sortie de la lame. Afin de réduire les risques de frottements (traces de brulé), de kickback et pour avoir une machine "en bon ordre de fonctionnement" j'ai tenté une réduction de ce problème d'alignement.

Il n'y a pas vraiment de réglages sur cette machine, et les trous ne sont pas oblongs. La seule technique que j'ai pu trouver est de desserrer légèrement les boulons, mais assez peu pour pas que la lame ne descende.

Ensuite avec un pied de biche (mécanique de précision) j'ai poussé sur une des trois pattes pour tenter de remettre la scie dans l'axe et tout en maintenant le pied de biche, resserré deux des trois boulons. Avec cette méthode j'ai pu réduire le désaxage à moins de 0,1 mm entre l'entrée et la sortie de la lame ce qui me conviens.

J'ai aussi commandé une lame neuve FREUD FO3FS04830 chez Lomibois. Elle semble bien plus "massive" que la lame rouillée d'origine et coupe incroyablement bien. Les tranchants sont tellement affutés qu'elle ne fait pas plus de bruit en coupant qu'en tournant à vide. Franchement une lame incroyable.

Cependant j'ai fait un erreur sur l'insert zero clearance...

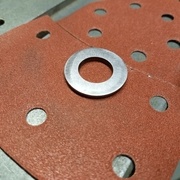

L'insert en bois zéro-clearance est bruyant. D'après ce que j'ai pu voir, le sifflement est du à l'air pris entre les dents et l'insert en bois. C'est bien dommage car la lame ne fait pas de bruit quand elle mange le bois, mais le sifflement est insupportable.

A en croire la fréquence fondamentale et le nombre de dents sur la lame : 2627 Hz / 40 dents x 60 secondes = 3940 RPM. Ceci indiquerait que ma lame tourne à un peu moins de 4000 RPM soit un peu en dessous des 4500 RPM requis pour cette lame.

Les solutions : faire tourner le moteur plus vite... mauvaise idée que de tenter de faire fonctionner en defluxage un moteur qui a 30 ans sur un variateur chinois bas de gamme. Trouver une poulie moteur de plus grand diamètre... peut être un jour.

Sans l'insert la lame est silencieuse, il est donc certain que l'insert est en cause et sera à améliorer

Pour résoudre le problème du bruit de l'insert j'ai tenté d'abord de tailler des triangles autour du passage des dents. Cela n'a pas vraiment eu d'effet.

Ensuite j'ai élargi la fente tout le long de la lame avec un fraise de 8mm. Là j'ai pu entendre une vraie amélioration et une réduction importante du sifflement. Je vivrai donc avec cette solution pour l'instant.

Seul point négatif : j'ai maintenant un jeu de 2-3 mm de chaque côté de la lame, et quand je découpe des tranches très fines, il est arrivé qu'elles tombent sur la couroie ou se coincent et se fassent projetter. Je vais faire attention à ne jamais couper trop fin.

Ajustement lame scie 90.00

Lors de l'avancement dans mon projet numéro 2, j'avais remarqué que je ne pouvais jamais remettre la lame de la scie circulaire a 90° par rapport a la table suite à une coupe d'onglet. Bien que ceci fut assez énervant j'ai mis du temps a trouver qu'il y avait un réglage possible...

Il y a une petite vis sans tête cachée dans un trou au niveau du support de la lame. Cette vis est verouillée par un petit écrou de 10.

Cette vis est une butée de fin de course qui permet de remettre la lame en position sans trop se poser de questions. Malheureusement dans mon cas elle butait "trop tôt" et je n'arrivais jamais à remonter la lame jusqu'à la perpendiculaire de la table. J'étais bloqué à 89.8°

Une fois cette ajustement realisé, au bonheur, je pouvais enfin couper à 90° sur de fortes épaisseurs!

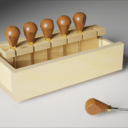

Nettoyage des outils de toupie fournis

Quelques outils de toupie (marque LUREM et Le Ravageur) , lames de scie cirulaires et autres accessoires étaient fournis. Tous étaient très encrassés et semblent n'avoir pas été utilisés depuis de nombreuses années.

Pour les décrasser j'ai d'abord utilisé un peu de liquide vaisselle pour enlever le plus gros, puis des bains de vinaigre à 18°. Chaque outil est resté une nuit dans le vinaigre puis à été rincé au bicarbonate et à l'eau.

Après le rinçage, tout à été imbibé de WD40 pour assécher les pièces (retirer toute l'eau) et y laisser un film lubrifiant protecteur contre la corrosion.

Au final j'ai tout arrangé sur une planche au mur. Les outils on encore beaucoup de tranchant et je me suis coupé la peau sur certaines arrêtes.

N.B. Le coffret porte outil LUREM me paraissait incomplet au départ car les fers ne sont pas fournis par paire. Cependant j'ai pu lire que pour ces outils d'époque, ils étaient prévus pour être utilisés en asymétrique. Un fer de forme d'un coté et le fer plat de l'autre. La différence de masse est assez faible entre les deux fers sur l'ensemble tournant et ne cause apparemment pas de problème particuliers.

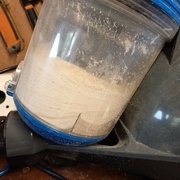

Aspiration

Etant allergique assez rapidement aux poussières j'ai du trouver une solution pour filtrer au mieux les poussières fines qui volaient dans les airs. Précision : Je peux balayer les gros copeaux de la raboteuse facilement, mais la sciure de la scie circulaire est très fine et vole partout.

Cahier des charges :

- Bonne filtration poussières fines, HEPA ou alors filtration classe L

- Ne pas mettre plus d'argent dans l'aspirateur que dans le combiné

- Aspiration et filtration des poussières fines, pas besoin d'aspirer les gros copeaux que je balaie

De manière étonnante je me suis acheté un aspirateur bas de gamme amazon basics. Pourquoi ? Il ne coute que 60€ et contrairement aux aspirateurs de chantier, il ne fait pas un bruit assourdissant. Il rentre sous mon établi. Sa puissance et variable et il n'a pas de sac. La filtration HEPA est bonne et bloque les allergènes de la maison, pour le moment le résultat est très satisfaisant que les poussières de bois et mon atelier est bien plus propre. Je lave les 3 filtres à l'eau tous les deux "vidages du bac".

Le bac est très petit et ne conviendrait pas a un pro, mais moi il me conviens.

Par chance l'embout plastique tien bien sur les prises aspirateur de mes ponceuses bosh vert. Par ailleurs le tuyau d'aspiration rentre parfaitement dans l'emplacement prévu à cet effet sur le combiné. Quand l'aspi sera mort ou aura pris feu, je vous préviendrais. Pour le moment j'essaie de ne pas lui mener une vie trop difficile.

Petite illustration de l'aspiration

Remplacement des fers

Une opération que j'ai trouvée délicate... Ma machine a été livrée avec un jeu de fers montés et un autre jeu usé emballé dans du journal, cependant au bout d'un mois d'utilisation je commençai à avoir des doutes sur leur tranchant étant donné le bruit que faisait la raboteuse.

Le jeu emballé dans le journal semblait très court (du à de nombreux affutages probablement), j'ai donc lancé une commande de fers neuf chez Luxoutils.

Tout d'abord il faut enlever les anciens fers en devissant 3 écrous carrés de 7mm. L'opération de demontage se fait facilement mais tout est très sâle là dedans. De la résine partout et des vieilles crasses collés et durcies. J'ai tout nettoyé à l'acétone puis regraissé les vis et les ressorts.

Viens ensuite l'opération du remontage. Je trouve l'outil peu pratique pour plusieurs raisons : les ressorts sous les fers poussent fort, et il faut donc pousser fort sur l'outil de réglage pour tenir le fer au bon niveau pendant le serrage. J'ai du m'y reprendre 2 ou 3 fois par fer pour bien les positionner. Ensuite l'outil pousse sur le tranchant des fers, je trouve cela dommage d'abîmer le tranchant d'un fer neuf au montage avec une cale en acier...

Mais bon quand j'aurai fait cela 10 fois, j'y arriverai sans doute mieux. En tout cas maintenant ça coupe !!

Je n'ai pas tout de suite compris à quoi servait la petite pièce ci-dessous.

En fait elle est d'une grande aide, elle permet de bloquer le rouleau de la rabot degau pendant que l'on règle la hauteur des fers et que l'on serre les vis.

J'ai bien galéré lors de mon premier réglage parce que je n'avais pas mis cette pièce de blocage sur le rouleau. Mais lorsque le rouleau ne tourne plus sur lui même, tout est plus simple...

Remplacement des vis de contrefers

Après quelques mois d'utilisation j'ai du remplacer les fers pour des neufs en attendant de trouver un affuteur pour les anciens.

Je me suis aperçu lors de cette opération que les vis de serrage partaient en miettes comme si elles étaient rouillées ou si elles étaient devenues de la poudre.

J'ai donc eu la chance de pouvoir trouver 6 vis à la même taille pour les remplacer. Les vis achetées ont pour référence VIS CONTRE FER MINIMAX tête carrée 7/7 M6 L=12.5mm chez J2F Soutions

Conclusions

Au final j'ai passé pas mal de temps à comprendre cette machine, je n'ai pas osé me lancer dans le travail titanesque de tout mettre en pièces détachées, tout repeindre et tout remonté. Mais j'ai maintenant une machine fonctionnelle avec très peu d'investissement supplémentaire (une lame, une pompe à graisse, une courroie).

J'en ai profité pour ajouter de la graisse au travers de tous les graisseurs disponibles. Il me semble que ces derniers n'ont pas été graissés depuis longtemps et que certains roulements tournaient un peu à sec. Après graissage, ils sont devenus silencieux.

Si des améliorations sont apportées je les rajouterait à ce pas à pas.

Dégrippage de la table à mortaiser

Etat initial

A l'achat la table de mortaisage était fixée sur la machine, mais complètement grippée. Il était impossible de bouger les manettes pour déplacer la table. Etant donné que je ne savait pas l'utiliser et que je n'en avait pas une utilité immédiate, je l'ai démontée et mise de côté. Maintenant que j'ai un projet demandant la réalisation de plusieurs tenons, je me suis lancé dans une remise en service de cet outil.

Démontage

Pour le démontage il est assez simple : Débouloner les 4 vis sous la table de la raboteuse et retirer tout le bloc de la table à mortaiser (attention cela pèse son poids)

Une fois que la table est démontée, procéder à son démontage élément par élément. Lors du démontage je n'ai eu aucun mal à retirer tout ce qui était boulonné, par contre retirer les barres de guidage rouillées/grippées était une opération fastidieuse...

Etant donné qu'elles étaient bien grippées, j'ai utilisé un papier de verre grain 400 et de la laine de fer pour retirer la rouille de surface. Une fois retirée, je n'ai pas trouvé d'autre solution que de frapper au marteau un côté pour déplacer la barre de quelque centimètres, poncer la rouille de surface à nouveau et frapper dans l'autre sens quelques cm pour poncer à nouveau. En répétant cela plusieurs fois, chaque ponçage permet de déplacer le barreau de fer de plus en plus loin jusqu'à le sortir complètement.

Attention, il faut frapper avec parcimonie : les guides de la table sont en alu et la barre en acier, il ne faut pas rayer les guides. Il ne faut pas non plus marteller le bout de la barre. C'est pour cela que je tapais sur une cale de chêne interposé.

Remontage

Un fois tout démonté, j'ai passé toutes les pièces à l'acétone pour retirer la graisse d'il y a 30 ans. Une fois que tout était nickel il suffisait se remonter toutes les vis et les guides en prenant soin de tout graisser proprement.

Tous les filetages et filets de vis ont été refaits en utilisant des tarauds et filières : la rouille en avait gagné certains.

Essais

Une fois la table remontée j'ai fait quelques essais avec un fraise de defonceuse : mauvaise idée car cela provoque de grosses vibrations.

Par ailleurs le chariot est dépourvu de cales de déplacement latéral. Je n'avais donc pas de moyen fiable de maîtriser la longueur des mortaises. J'ai donc créé deux anneaux de bois équipés de vis de blocages. Ces anneaux sont montés sur la barre de guidage latéral de la table et font leur boulot de butée réglable.

Pour la profondeur, il y avait déjà une butée réglable donc rien a modifier à ce niveau.

Avec l'aide des personnes bienveillantes de ce site, j'ai pu m'équiper de mèches adaptées et réaliser mes premières mortaises. Cependant je trouve que la qualité d'affutage des mèches à mortaiser Leman est loin d'être top. Il restait un gros morfil sur les bords de coupe et l'affutage paraissait très grossier.

Remise en route de la toupie

État initial

Bien rouillée elle aussi, l'arbre tournait assez librement mais en faisant des bruits de "roulement sec". Tous les outils étaient rouillés et je les avais trempés dans du vinaigre et du wd40 pour retirer la rouille. Rien n'a pour le moment été affûté et je pense que ces fraises ancestrales resteront au musée.

Les peignes et les joues étaient fais de bois mangé par les vers et pleins de trous, je ne sais pas encore si je vais tenter de récupérer cela, ou alors reconstruire a neuf. Cependant refaire tout cela en bois neuf me parait être la solution la plus intelligente pour repartir sur une bonne base.

Remise en service

J'ai envie de rendre cette toupie "utilisable" et "sécuritaire", actuellement elle est loin de me convenir et j'ai l'intention d'acheter des portes-outils modernes pour m'en servir.

Pour qu'elle soit utilisable et sécuritaire il faut donc que je puisses:

- Avoir des joues propres, lisses permettant de prendre un bel appui

- Avoir des protections type presseur par dessus et une protection de pression contre le joues. J'ai l'intention de l'équiper de protections "modernes" AVANT de me blesser avec

Afin de pouvoir la faire tourner, j'ai commencé par graisser tous les ports de graissage trouvable sur l'arbre tournant. Cela l'a rendue plus silencieuse et elle semble manitenant être bien lubrifiée.

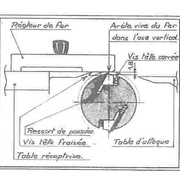

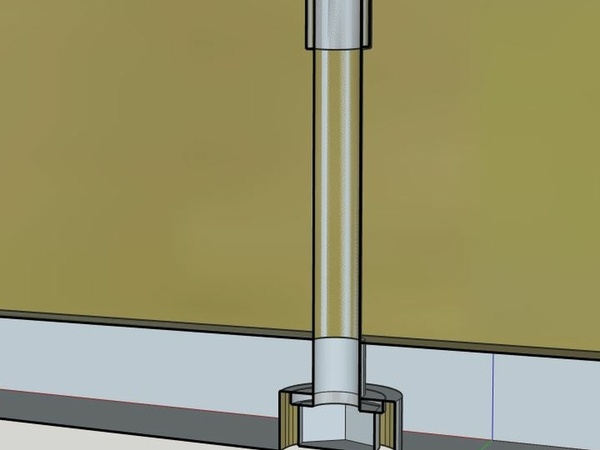

Usinage du puis

Etant donné que je souhaite remplacer mon outil à tenonner "Le Ravageur" Type 1000 par un outil à feuillure et tenonner moderne, j'ai un peu regardé ce que je pouvais installer sur mon arbre.

Mon axe d'arbre fait 30mm, il me parait donc logique de rester sur cette gamme d'outil. Cependant en vérifiant les dimensions du puis je me suis aperçu qu'il n'était pas "centré" par rapport à mon arbre... Le moulage de l'aluminium pour faire le puis de la toupie est brute et plein de bavures d'alu.

Etant donné qu'il me semble impossible de faire rentrer un outil de 140mm de diamètre dans le puis de la toupie, il fallait faire quelque chose : agrandir le trou :)

Pour agrandir le trou j'ai donc fabriqué un petit montage en bois qui me permet de faire tourner une défonceuse par rapport au centre de l'abre de la toupie. J'ai ensuite monté une petite fraise d'ébauche en carbure revêtue d'une couche dure (Aliexpress mais elle fonctionne bien pour le bois).

Muni de lunettes et d'un peu d'apréhensions, j'ai attaqué l'alu à la défonceuse, d'abord par tout petites passes, puis pas des passes plus conséquentes quand je commençais à prendre confiance. Au final je dirais que l'aluminium s'usine très bien avec une défonceuse et une fraise en carbure.

Suite à cet usinage, le diamètre de mon puis est mieux centré sur l'arbre, et fait un diamètre de 144 mm sur son diamètre le plus petit. Je pourrais donc normalement y rentrer un porte outil à tenonner/feuillurer de 140mm de diamètre.

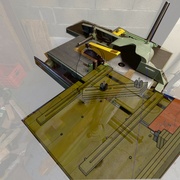

Maintenant que j'ai reçu mes outils à plaquette il était l'heure de transformer le chariot de découpe (initialement réalisé pour la découpe la scie sous table) en chariot a tenoner.

Le résultat sur les tenons est sans appel : ça coupe et c'est propre.

Afin d'améliorer la sécurité pour le travail à la toupie j'avais aussi acheté de la barre ronde d'acier plein et des équerres afin de réaliser un système de protection du puis de la toupie. Je n'ai pas encore eu de presque accident et je pense que le système à ses faiblesses, mais je trouve très rassurant le fait de bien recouvrir le tranchant et une bonne partie du puis.

Le système est vraiment peu pratique car il me faut une clef Allen et un peu de temps pour le régler, mais l'aspiration des copeaux et ma sécurités sont je pense bien améliorés. Au final on reste sur la philosophie d'une machine des années 70

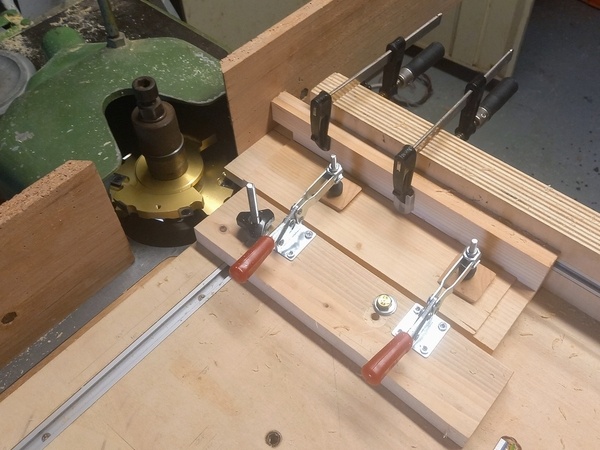

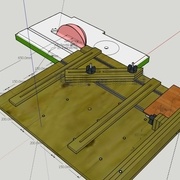

Réalisation d'un chariot de coupe

Par défaut, ma machine à un petit chariot qui fait 55 cm de large, et une butée en bois dont le réglage fin est assez délicat. Etant donné qu'il ne s'agit pas d'un chariot ras de lame, il est très difficile de couper des petites étroites.

Pour palier à cela, je me suis inspiré des nombreux chariots que l'on peut trouver sur le net, et de quelques composants premier prix.

Le cahier des charges de ce chariot :

1) Doit pouvoir découper à 90° de manière précise et répétée (et fournir une butée pour les coupes à 45°)

2) Doit pouvoir couper un panneau de 60 cm de largeur

3) Doit être équipée d'une butée de longueur pour faire des coupes répétées

4) Doit pouvoir couper un panneau avec la lame inclinée à 30° et 45°

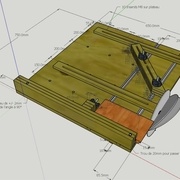

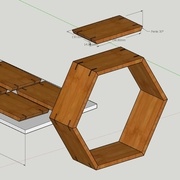

Le fichier SketchUp est inclus dans les plans pour cet article. Je suis ouvert à tout commentaire étant donné que le chariot n'est pas encore construit.

Les contraintes que je vois majeures pour le moment :

- La table ne dispose que d'une rainure, donc je n'aurais pas un guidage des deux côtés de la lame. Cela fera probablement l'affaire étant donné la longueur de la rainure.

- Pour pas que le chariot ne bascule, je vais garder le chariot coulissant Lurem original sous le chariot actuel. Il offre une grande portée du côté gauche et supporte le chariot.

Quelques détails :

- La base est en CP de 19 mm, je n'ose pas aller vers du 15 pour éviter les déformations trop importantes

- La butée arrière est faite de 3 planches de CP15 collées entre elles. Elle est ajustable pour avoir les 90°

- Il y a une butée de longueur réglable, elle aussi faite de 3 épaisseurs de 15mm

- Deux rails en T de 19mm x 9,5mm permettent de visser des butées ou de caler une pièce sur le plateau.

- Pour ces deux rails, je prévoir un guide pour les coupes à 45° + deux guides à tout faire

- Il y aura 10 perçages avec inserts M8 dans la base pour y visser des choses au besoin.

Pour le réglage de la coupe à 90°, je prévois de faire du côté de la scie, un trou au plus juste pour le boulon qui passera au travers (point de pivot) et de l'autre une rainure du 2mm. Cela permettra d'ajuster le 90° ou de le rectifier de temps en temps.

Je pense aussi ajouter une vis "centrale" qui sera elle serrée une fois le réglage effectué afin d'ajouter de la rigidité à la butée arrière.

Les vis se boulonnent pas le bas au moyen d'une clef a pipe ou cliquet, et des inserts sont positionnés en haut pour le serrage. Il faudra probablement les coller afin qu'ils n'aient pas tendance à remonter.

Réalisation

J'ai pu aujourd'hui trouver a Castomerlin des chutes de CP18 tout peuplier en 800x500 pour 2€ et des chutes de CP15 tout peuplier en 800x500 aussi. Elles ne me permettent pas de réaliser mon plan tel quel, mais j'en ai eu pour 4€ plutôt que d'acheter un bon panneau entier de qualité. Alors j'ai accepté de m'adapter.

Pour le moment j'ai collé la baguette permettant de guider le chariot et j'ai fait des essais pour régler la butée à 90°.

Il me reste à ajuster la hauteur et l'inclinaison du chariot d'origine Lurem car il est 1mm plus haut que la table de la scie. Meme si cela pourrait m'aider a réduire les frottements, cela permet au plateau de basculer. J'aimerais réduire ce dépassement a 0,25mm en insérant des cales d'épaisseur.

Ajustements

L'ajustement du chariot en hauteur se fait par l'insersion de cales en acier sous les supports du rail. Le réglage d'assiette se fait en déplaçant le bloc de roulements du bas du chariot. Un gros écrou de 16 permet l'ajustement de ce bloc.

Après 1 an d'utilisation

Dès le premier hiver, la baguette en bois permettant au chariot de rester dans son rail à commencé à coincer. Elle s'est dilatée avec les variations d'hygrométrie dans l'atelier. Je l'ai alors ajustée au rabot pour qu'elle coulisse, mais cela allait me causer des problèmes de jeu trop important cet été ce qui arriva...

Étant donné l'état général du plateau il fallait lui redonner un coup de jeune. J'ai commencé par retirer ce la baguette en la rabottant au numéro 4.

Ensuite je me suis penché sur des matières utilisées pour l'impression de photos : un sandwich alu-hdpe-alu appellé Dibond, et une mousse pvc appelée Forex.

Pour avoir la bonne largeur j'ai découpé des bandes de bois et de ces support photo. Ensuite tout à été vissé ensemble et rabotté par 0,1mm jusqu'à ce que tout coulisse bien dans la rainure de la table.

La mousse forex étant bien trop molle je n'en ait rien fait, par contre l'aluminium Dibond à été collé comme guide sous le plateau en CP.

Sur ce même plateau j'ai aussi collé une bande côté lame ce qui va me permettre de rattraper les quelques coups de lames dans le plateau. Comme je suis certain de ne pas réussir à coller ma nouvelle baguette à la place de l'ancienne je couperais dans la bande ce qui me laisse ensuite un plateau à la taille exacte.

Il n'y a plus qu'à couper le rajout à gauche de la photo ci-dessus et régler l'equerrage.

Cela a rajeunit mon chariot et je suis maintenant précis dans mes coupes à nouveau.

Embrayage de la raboteuse

J'ai découvert récemment comment utiliser l'embrayage de l'entraînement de la raboteuse.

Il s'agit d'utiliser une poignée pour déporter la poulie d'entraînement du bois vers une poulie folle.

Cela permet d'économiser environ 200W sur le moteur lorsqu'on utilise la degauchisseuse et qu'il n'est pas nécessaire d'avoir l'entraînement. Cela soulage probablement aussi la courroie et le reste de la mécanique. Il est préférable d'avoir ces 200W disponibles à l'arbre lors du degauchissage plutôt que dans un entraînement inutile.

Projets

Afin d'essayer un peu cette machine, mais surtout aussi d'apprendre à travailler le bois. Je me suis lancé dans un petit projet.

Premier projet : Etagères hexagonales

Etant donné que la machine m'a été livrée avec quelques planches et sur une commande de ma conjointe, je me suis lancé dans la réalisation de petites étagères octogonales. Cela m'a donné l'occasion de régler l'orthogonalité du chariot et de faire quelques essais avec la lame inclinée à 30°.

Le plan est plutôt simple, il n'y a qu'une seule pièce à reproduire 6 fois pas étagère.

Problématiques rencontrées :

- L'ensemble supportant l'axe de la lame vibre un peu quand on coupe avec un angle, pas très grave étant donné que les coupes sont collées.

- J'ai scotché les pièces entre elle avec des bouts de scotch de 10cm, au lieu d'utiliser une longueur complète de scotch. Lors du collage, les bouts de scotch se sont décollés et j'ai un peu galéré à tenir ensemble les planchettes.

- J'ai nettoyé les coulures de colle avec un chiffon mouillé : trop mouillé j'ai eu des traces d'eau de surface sur le bois.

Deuxième projet : Une scie à ruban

L'objectif d'avoir un combiné sérieux était de se lancer dans la réalisation d'une scie à ruban suivant les plans de Mathias Wandel. J'ai mis environ 3 mois à la terminer en bossant dessus quelques heures les soirs et week-ends.

C'est en utilisant la scie que l'on se rend compte qu'il est primordial de suivre les procédures de mathias notamment concernant le centrage et l'équilibrage des roues, ainsi que les rectification pour bien avoir un bâti plan et des axes perpendiculaires.

J'ai entamé la construction en plein dans la penurie de bois. Donc pour rester à bas coût mes sources ont été : des planches de coffrage pour le bâti, des bûches de bois de chauffage, les chutes de coupes de panneaux le Dimmanche matin chez Leroypinnpin. J'ai du acheté plein de forêts, outils divers, roulements, courroie pour fabriquer la scie et au final elle n'a pas été économique, mais elle coupe bien et j'arrive à refendre convenablement sur 25 cm.

Suite à la construction du bâti et des roues il à fallu construire la poulie, les éléments de guidage, la table, et assembler le tout.

Et pour finir, la réalisation des protections, vernis et peinture.

Troisième projet : Un petit nichoir

Partant d'une buche de pin abattue il y a de nombreuses années, j'ai profité de la scie à ruban et du combiné pour en débiter des planches.

Suite à cela j'ai cloué ces quelques planches ensembles pour en faire un nichoir à mésange bleue.

Discussions

Wouaouh, voilà un pas à pas qui va éclairer plus d'une lanterne!

Super intéressant, et une petite machine qui va te rendre bien des services!!!

La petite réserve concerne ton variateur en point bas, il va se prendre des paquets de copeaux sur la tête non? Si tu as déporté les commandes et ne veux pas le bouger, peut-être le mettre en coffret ventilé avec un filtre?

Oui c'est vrai il prend plein de copeaux par le dessus. Les gros se déposent sans poser de problème sérieux je pense. Ce qui va coincer c'est la poussière qui se prend dans sa ventilation et qui rapidement encrassera le dissipateur thermique ou le ventilo. Il est vrai qu'un coffret serait préférable. Je prend bonne note, peut-être aussi qu'un jour une aspiration sera installée dans l'atelier.

Oui, je pense que la poussière c'est le problème majeur. Comme il y a un peu de puissance, je me méfie des effets que ça peut avoir. Si tu peux cabler un AU, c'est un plus aussi. Un vario c'est quand même top pour gérer les arrêts rapide, freinage de lame etc, comme tu dis. Très jolie réhabilitation!

J'avais mis en place un "arrêt rapide" sur la position OFF du commutateur 3 positions (même sur un bas de gamme aliexpress on peut configurer jn freinage électrique!) Mais cela engendrait des tensions sur la courroie a chaque arrêt et peut désserer l'écrou de la lame. Je suis donc revenu en arrière et le var est programmé maintenant pour faire des arrêts en roue libre.

Je n'ai pas d'AU déporté qui permettrait de séparer les fonctions marche/arrêt et AU

lairdubois.fr/@boumboauto

Bon travail, mais à l'usage tu devrais t'apercevoir que le mandrin trois mors de la mortaiseuse a tendance à se desserrer tout seul en fonctionnement.

un mandrin wescott palliera cet inconvénient.

Mandrin de mortaisage pour machines combinées et mortaiseuses HOLTZLING Westcott - Mandrin Westcott à deux mors en acier avec serrage concentrique.

Merci pour l'info, pour l'instant je n'ai pas encore utilisé la mortaiseuse. Etant donné que je n'ai pas la clef pour ouvrir le mandrin (clef en T avec pinion à 45° comme pour les perceuses) ni de fraise hélicoïdale, je n'ai pas trop cherché à restaurer cette fonctionnalité de la machine pour le moment. La table bouge sur ses deux axes, mais je n'ai pas tenté de faire de mortaise avec.

En parlant de fraise, attention, il faut des fraises spécifiques aux mortaiseuses, car ça ne tourne pas dans le même sens qu'une défonceuse. ;-)

Matt76 - Merci du conseil, je ferais attention si j'achète une fraise hélicoidale un jour. Pour le moment le chariot à mortaiser m'a l'air moins pratique qu'une défonceuse et un bon gabarit. Je verrais à l'usage.

Après de multiples essais avec la mortaiseuse en bout d'arbre et les vibrations qu'elle engendre je l'ai laissée tomber pour passer sur une bedane carré. Je pourrais probablement l'utiliser a nouveau si je passe sur des roulements neufs sur l'arbre mais pour le moment pas le courage de tout demonter

Je suis impressionné !

Gros boulot de restauration! Félicitation!

Tu auras appris pas mal de choses en plus du travail du bois!!!

J'ai un vieux combiné bois Robland 210 de 1954, j'ai n'ai pas eu autant à faire dessus comme toi (et je suis bien content, car cela prend beaucoup de temps).

Tu devrais présenter ta scie à ruban en création (et/ou même en pas à pas si tu as assez de photos pour illustrer).

Bravo

Très belle restauration, cette machine te rendra beaucoup de services.

Merci , je suis impressionné du travail de restauration mais aussi du reste .

Woah ! Belle restauration, et c'est plein de bonnes idées. Merci pour le partage !

Très belle présentation, merci pour le partage; tu m'a appris à quoi servait cette étrange petite pièce qui en fait bloque le porte fer de la dégau au réglage de sortie de fers. Tu as raison pour le débrayage des rouleaux d'entrainement lors du dégauchissage : il fallait y penser ! Je vais m'y faire.

Concernant le traineau de scie, j'ai opté pour une solution très simple et qui me convient (voir photo), je ferai un plan SketchUp si j'ai le temps.

Tu serais gentil de m'indiquer comment remonter les chasse copeaux et anti retour, je n'y arrive plus (c'est l'âge) et je me bloque là dessus. Ils sont bien positionnés en mode rabo mais en mode dégau l'antiretour ne bascule pas dans le chasse copeaux. Bien cordialement.

Bonjour,

En mode raboteuse, j'ai un "renvoi" qui permet de faire voler les copeaux du côté ou la pièce sort.

Sur l'image ci dessous, cette pièce est "basculée" en mode utilisation sur l'image du haut, et "rangée" sur l'image du bas.

Il y a aussi deux papillons visiblement pour attacher quelque chose sur le dessus mais je ne sait pas quoi.

N'ayant pas de vraie aspiration pour l'instant je n'ai pas trop cherché à faire mieux. Je manque sérieusement de place pour un aspirateur à copeaux. Pour l'instant je travaille toujours avec un masque et je passe l'aspirateur ;)

En mode degauchisseuse, il me semble que je pourrais caler une pièce permettant l'évacuation des copeaux, mais encore une fois je n'ai pas trop cherché.

Je ne vois pas trop où mettre cette pièce ni comment la faire tenir, il ny a pas de trou taraudé qui semble correspondre.

Si vous avez des informations, je suis preneur pour une future aspiration.

Bon, au final votre question m'a fait réfléchir et j'ai trouvé une pièce dont j'avais oublié l'existence.

Elle permet justement de se raccorder aux deux papillons en mode raboteuse.

En mode degauchisseuse, il faut baisser la table au maximum, puis la rentrer de travers avant de la tirer au maximum vers la sortie. Ensuite on peut insérer la deuxième pièce avec le bout de caoutchouc.

Merci beaucoup pour votre nouveau message, dont je prends connaissance avec retard. Effectivement, j'ai fait une erreur de remontage pour les goupilles MECO qui doivent être plus rentrées pour laisser passer l'anti-retour qui se met en butée un peu plus loin, d'où le retour anormal de copeaux que j'avais observé.

pour votre nouveau message, dont je prends connaissance avec retard. Effectivement, j'ai fait une erreur de remontage pour les goupilles MECO qui doivent être plus rentrées pour laisser passer l'anti-retour qui se met en butée un peu plus loin, d'où le retour anormal de copeaux que j'avais observé.

Pour le reste, malheureusement, je ne vois pas où est mon erreur et, pour pouvoir continuer à travailler, j'ai pris l'option (ennuyeuse) de démonter l'anti retour quand je ne suis pas en mode rabo.

Vraiment sympa d'avoir pu échanger avec vous et de m'être senti moins seul face à mon problème. Bons projets boiseux !

bonjour,

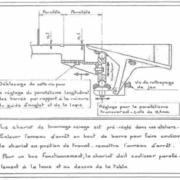

je retape une lurem 210. Elle est en bon état mais après quelques travaux les courroies ont lâché. j'en ai trouvées mais je ne sais où va telle ou telle courroie. J'ai trouvé un plan éclaté et une photo des courroies mais imparfaite.

Quelqu'un pourrait-il m'aider?

Bonjour, j'ai fait 3 réponses, mais je n'ai pas bien géré car je les ait placés dans la discussion générale et pas sous votre question.

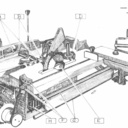

Bonjour, sur la mienne j'ai deux courroies "qui ne bougent pas" et qui servent à démultiplier la vitesse de rotation pour l'entrainement de la raboteuse. Une de ces courroies est plate et peut être déplacée soit sur une poulie folle, soit sur une grande poulie pour faire tourner l'entrainement de la raboteuse (voir le paragraphe "Embrayage de la raboteuse"). L'autre courroie fixe est une trapézoïdale, elle entraine une roue qui elle même entraine une chaine. Cette chaine fait tourner les deux rouleaux de l'entrainement de la raboteuse.

Il y a une troisième courroie pour la raboteuse qu'il faut "mettre à la main" sur la poulie lisse du moteur pour utiliser la raboteuse. J'ai pris une photo pour vous montrer la config en mode raboteuse.

Dans le mode "scie" tout est plus simple car il n'y a qu'une courroie. Elle trapézoïdale et fait environ 1500mm de long. Elle viens se monter sur l'arbre de la lame de scie, et sur le moteur. Attention cependant elle fait un retour d'angle a 90° sur deux petites poulies sous la table de scie.

Il est mieux de prendre une courroie "crantée" comme sur la photo ci-dessous car elle doit suivre des rayons de courbure très faibles. L'utilisation d'une courroie lisse va l'endommager très rapidement avec ces rayons de courbure. Pour info j'ai mis une deuxième photo qui montre la courroie lisse que j'avais mise sur cette machine il y a deux ans.

Dans le mode toupie c'est aussi assez simple. Là vous avez le choix entre deux vitesses de rotation en utilisant la grande ou petite poulie sur le moteur, mais il suffit de placer la courroie lisse entre le moteur et l'arbre de toupie. Sur la photo ci-dessus sur suis sur la vitesse la plus rapide.

Avec toutes les protections en place, on ne voit plus ce bazar de courroies. Mais il faut se rendre compte d'une chose, le capot de protection est assez pénible lorsqu'on change souvent de courroie.

bonjour, j'ai un questionnement récurrent : après avoir acheté une lurem 210, les courroies se sont effilochées rapidement et j'en ai racheté aussitôt . Mais je n'arrive pas à les remettre - comment faire? Avez-vous une astuce - j'ai le plan éclaté mais je ne sais pas m'en servir _ quoi démonter, comment?

bref je suis perdu

Bonjour, plur changer les courroies il y a peu de choses à démonter sur la mienne. Pourriez-vous mettre une photo de celle qui vous pose problème ?

As-tu pu trouver des courroies en largeur 20 mm ? Si oui : où ?

Il semblerait qu'on en trouve plus. Les marchands les fournissent en 21 mm, les prétendant compatibles aves Lurem c210b, ce qui n'est pas les cas, les gorges de poulies étant de 20 mm. C'est peut-être là ton problème.

Je me suis fait avoir il y a quelque temps avec une courroie de scie neuve en 21 impossible à installer, du coup, je reste avec l' ancienne, bien fatiguée.

Il y a une discussion dans l'ADB sur le sujet mais sans solution valable selon moi.

EtienneVR je me suis fourni ici pour ma scie à ruban : courroies sur mesure et à prix raisonnable :

J'avais fait des demandes de tailles spécifiques sur Aliexpress et les matières semblaient correctes. Je n'ai jamais franchis le pas d'acheter ces courroies car j'ai un peu laissé tomber la restauration de mon affuteuse de lame de scie à ruban....

Ils les font sur mesure aux tailles que vous voulez.

Bonjour.

Ou as-tu trouvé les petites noix d'assemblage de la tige d'acier de la protection de toupie ?

En te remerciant

Les barres viennent d'un site qui s'appelle AcierDetailDécoupe et qui fournissent plein de sections à la coupe et livrent rapidement. Les petites noix viennent de aliexpress.

Je recommande de prendre les version acier, et non pas les version alu. En effet l'alu est trop tendre et lors du serrage perdra en efficacité. Bon les miennes sont en alu et fonctionnent toujours, mais a postériori j'aurais préféré prendre en acier

Merci. Saurais tu retrouver la dénomination des noix chez Ali?