J'aime mes serre-joints en bois :

-La matière première se trouve dans les poubelles

-il ne faut presque rien acheter (2 à 3€)

-ils fonctionnent très bien (force de 200 à 300kg)

Evidemment on trouve des serre-joints dans le commerce pour pas très cher qui fonctionne aussi. Mais quand on est un peu fou... Si ça vous intéresse voici beaucoup de blabla :

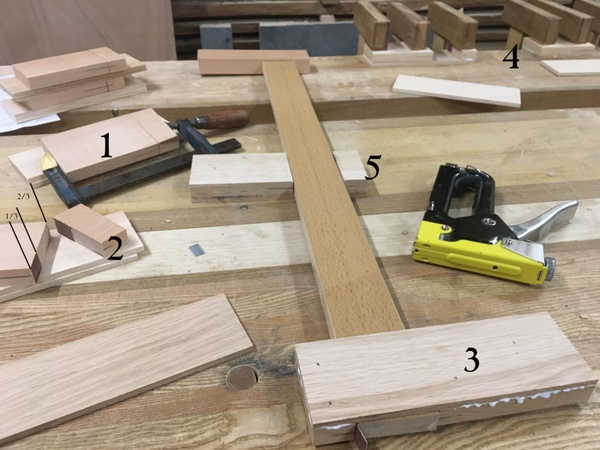

1- Anatomie d'un serre-joint

2- Historique de fabrication

3- Force et faiblesse

4- Fabrication

(Fabriquer un taraud?)

5- Test de performance

6- Conseil de fabrication

1- Anatomie d'un serre-joint

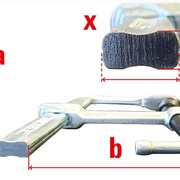

Un peu d'anatomie pour comprendre le jargon qui va suivre.

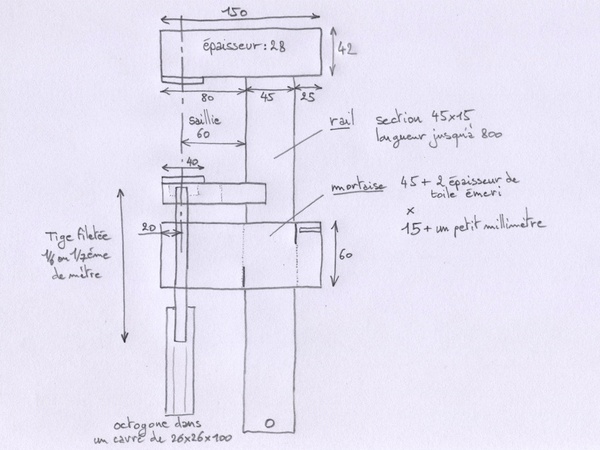

De même je parlerai "d'ouverture" et de "saillie" comme les dimensions a et b décrite ci-dessus.

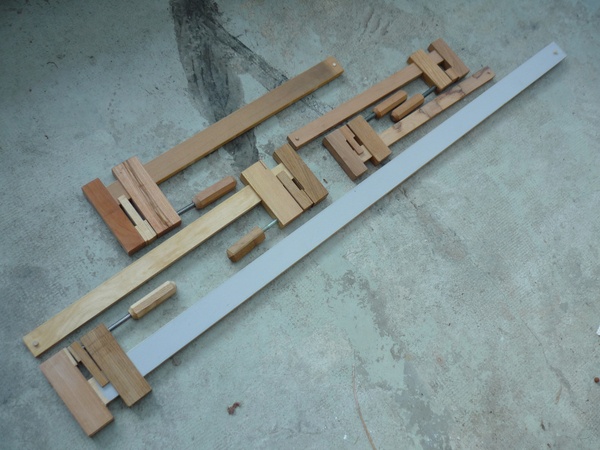

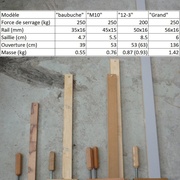

2- Historique de fabrication

En 2020, j'avais suivi la conception "à coin" de John Heisz. Je ne suis pas convaincu par ce modèle : 1 - Après usage il faut taper sur le mors mobile pour le débloquer.

2 - le mors mobile glisse et trop peu de pression peut être appliquée.

Je fabrique alors une série de 15 serre-joints (modèle "M10") en suivant un principe plus simple : Le serre-joint fonctionne comme un en fonte, il suffit d'ajouter de la toile émeri aux endroits stratégiques pour que le coulisseau ne glisse pas en charge. John Heisz a d'ailleurs aussi mis à jour sa version avec un ressort dans le coulisseau : j'ai essayé mais je préfère sans. Je vous mets ici et là des vidéos du modèle à ressort.

Jusque-là j'utilise de la tige filetée M10 et en été 2024 j'essaie d'améliorer l'ergonomie en utilisant de la tige filetée trapézoïdale 12x3. J'en profite pour refaire les mors mobiles de mes premiers serre-joints à coin dysfonctionnels. C'est l'avantage et l'inconvénient de faire les choses soi-même : on peut les améliorer...

Et je prends des photos pendant la fabrication, je vous montre ça juste après.

Mais d'abord est-ce que ses serre-joints sont aussi performants que ceux du commerce?

3- Force et faiblesse

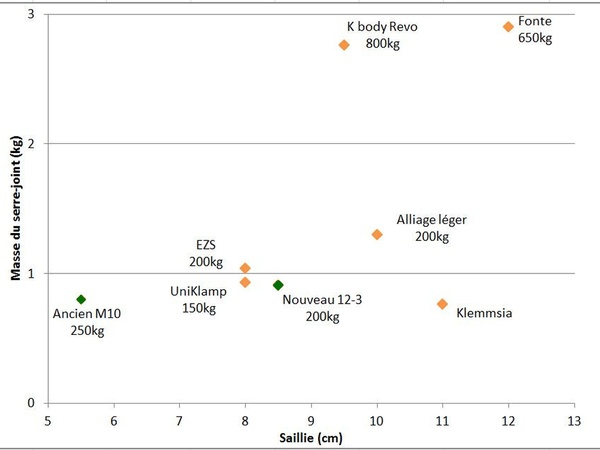

J'ai rassemblé sur ce graphique des modèles de l'ancienne et la nouvelle version de mes serre-joints, le Klemmsia 600 et des modèles de Bessey (une main "EZS60-8", UniKlamp "UK60", la presses légère "LM60/10", le K Body Revo "KRE60-2K" et le classique en fonte malléable "TGKR60").

Tous ont une ouverture de 60cm.

Les choses qui varient :

-la saillie en abscisse

-la masse du serre-joint en ordonnée

-la force max applicable sans problème en étiquette.

(Si un propriétaire de Klemmsia veux tester sa force maximale sur une balance, je veux bien mettre à jour ce graphique).

La limitation principale de mes serre-joints c'est la saillie. Particulièrement lors de collage avec croisement où ce qui compte c'est la saillis moins la largeur du rail.

La force applicable est comparable aux versions du commerce. Ce qui limite cette force est la résistance à la compression du rail. Voir chap. 5 pour mes tests de résistance.

La légèreté permet une mise en œuvre agréable : on en mets plein sans difficulté et obtient une pression homogène.

Forces :

-On peut le fabriquer/réparer soi-même :)

-Bilan carbone proche de néant

-Pas cher si vous avez du temps à perdre

-Agréable au touché : chaud et léger.

-Ne glisse pas

-Résiste aux vibrations (car léger et le coulisseau mord dans le rail)

-Ne cassera pas en tombant par terre, fera moins de dégât en tombant sur le travail

-Pas de trace tannique dû à une réaction avec le fer et la colle à bois

-La rotule est fixée en rotation sur le rail

-La rotule se balade moins que sur un serre-joint acier. En effet l'assemblage coulisseau-rail est très large et donc ça offre peu de jeu angulaire, de même la liaison coulisseau-vis est longue ce qui réduit aussi le jeu angulaire. Ces deux derniers points facilitent les mises en œuvre pendant collage.

-La vis peut avoir une course aussi longue que vous le désirez.

-Possibilité de retourner le mors pour transformer le serre-joint en écarteur.

Faiblesses :

-On doit le fabriquer soi-même :(

-Saillie faible et encombrement du rail

-Force limitée

-La montée en pression est plus lente/progressive qu'une version en acier

-La rotule qui est guidé sur le rail peut interférer. Il est possible de faire des rotules libres (une est visible en vitrine)

-Demande un peu d'entretien, il faut le cirer quand la colle commence à accrocher dessus (tous les deux ans?).

4- Fabrication

-Quincaillerie : Tige filetée 12-3 trapézoïdale droite 1 mètre Acier brut (7,32€ sur vis-express en 2024, J'ai utilisé des 1/6ème de tige de 1m mais des 1/7ème conviendrai aussi)

1 vis M6x15 tête bombée

2 rondelles 18x6.5

Chute de bande de ponceuse gros grain

-Consommable : Colle vinylique, Colle PU, Colle époxy, huile, cire, graisse, dégraissant, usure de l'abrasif de la calibreuse...

-Bois : Toutes chutes je trouve en bois dur

-Main d'œuvre : ça m'a pris plus d'une semaine pour faire 38 serre-joints... Faut pas chercher à être rentable^^

Commençons par fabriquer la partie fixe : le rail + le valet

J'utilise des lattes de lit/canapé trouvées dans les ordures. C'est gratuit, écolo et résistant.

Les lattes sont courbes, elles seront collées par paire pour obtenir des rails droits. C'est pas facile de retirer la mélamine qui est sur les miennes. Ma calibreuse est bien utile pour ça et on arrive à passer la latte courbe. S'il n'y a que du vernis sur les lattes un coup de racloir suffit.

Note : On peut aussi employer n'importe quel bois dur à fil droit pour le rail. Le Baubuche est aussi du multiligne utilisable pour les petits modèles.

On encolle sur la face concave des lattes. Une fois pressée les contraintes des deux lattes s'équilibrent et on obtient un rail droit.

Je presse avec une règle pour garantir des rails bien droits. J'ai déjà fait sans règle et la moyenne des forces donne aussi un résultat relativement droit tant que l'on serre beaucoup de lattes d'un coup.

Ces ébauches de rails sont ensuite passées à la scie sur table pour avoir des bords droit et parallèles.

Le valet peut être assemblé en collant plusieurs bouts, un peu lent ça reste une méthode simple et solide. Pour la nouvelle version j'ai tenonné au pantorouter : L'avantage est que je retire ainsi la partie stratifiée du rail et c'est plus rapide pour moi.

On voit aussi sur la version ancienne à gauche que où j'ai préparé les rails différemment : après avoir collé deux lattes ensemble j'ai passé le rail à la raboteuse pour avoir une épaisseur constante. Ça fonctionne mais un peu comme raboter du contreplaqué ça fait un aspect bizarre.

On peut enfin coller un patin (optionnel) sur le valet ( on fait plutôt ça à la toute fin en utilisant le serre-joint lui-même en guise de presse).

Une goupille est installée en bout du rail. Elle est ajustée pour coincer, on peut ainsi la retirer pour transformer le serre-joint en écarteur.

La partie fixe est ainsi fini. Passons à la partie mobile! C'est plus compliqué :D

Fabrication du coulisseau :

Le but est de faire un truc avec une mortaise rectangulaire (une mortaiseuse à bédane serait utile). Je fais ça en collant 2 joues et 2 entretoises. Le coulisseau "accroche" sur le rail grâce à des morceaux de toile émeri. Je procède ainsi :

1 - Collage de petit bout de toile sur les entretoises (vinylique).

2- Les toiles collées font 1/3 de la largeur du coulisseau. Elles sont mises au futur endroit où il y aura contact avec la barre du serre-joint.

3 - Pour le collage on commence par maintenir une des entretoises avec une des joues à l'aide de clous (agrafeuse). Puis on utilise le gabarit pour placer la deuxième entretoise correctement. Les clous sont stratégiquement placés pour ne pas interférer avec la future éclisse de renfort et le taraudage.

4 - Serrage du collage, et on nettoie les bavures de colle à l'intérieur de la future mortaise.

5- Une fois sec on peut vérifier que tout fonctionne. Courte vidéo ici : i.imgur.com/1sRd9Dr.mp4

Le gabarit employé à l'étape 3 pour l'assemblage utilise le futur rail des serre-joints et des bouts de toile émeri scotché. Il permet de fixer les deux entretoises bien parallèles et à la bonne distance l'une de l'autre.

6 - Collage de la deuxième joue de la partie mobile. En veillant à nettoyer les bavures dans la mortaise créée.

7- Une fois sec faut nettoyer toutes les trucs qui dépassent pour avoir un beau parallélépipède. On ajoute enfin une éclisse pour limiter un décollement de l'entretoise arrière.

8- Dernière étape sur le coulisseau : un taraudage bien propre. Je pense que c'est une bonne technique pour un filetage trapézoïdale mais on peut aussi insérer un écrou ou deux pour une tige filetée classique. Un exemple ici. Perso je n'utilisais qu'un écrou collé en 2020.

Je décris la technique pour le taraudage juste en dessous mais notez sur la photo la profondeur des gorges du taraud qui va au-delà du fond de filet. C'est dans cet espace que les copeaux vont pouvoir s'écouler ou s'accumuler.

Fabriquer un taraud?

Cette vidéo explique bien le principe de la fabrication d'un taraud à bois maison.

On peut avoir des coupes très propres si on fixe la tige parallèle à l'établie et à la même hauteur que la meuleuse d'angle en appuie sur sa garde. La meuleuse est en plus calée sous le moteur donc elle ne peut plus basculer mais seulement glisser parallèlement à l'établie. Pour en savoir plus sur la technique de la meuleuse posée sur l'établi : ici.

J'ai dû m'y prendre à deux fois (d'où ses deux installations faite des jours différents).

En effet il faudrait que la gorge aille en dessous du fond de filet ce qui n'est pas encore le cas à gauche. En l'état le copeau créé par une dent du taraud ne peut pas s'évacuer, et donc ça bourre assez vite. Sur la photo du milieu l'installation est aussi appropriée pour réaliser le premier usinage pour rendre conique le taraud.

Photo de droite : Une équerre aide à rester droit. Quand tout va bien on arrive à tarauder d'une traite sans débourrage, mais on peut aussi si prendre en plusieurs fois si le taraud bourre. Je crois que j'ai percé à 9mm pour ce taraud de 12x3mm. Il est risqué d'utiliser une perceuse ici car on peut se faire mal aux poignets, à la place on peut maintenir le taraud dans un étau de mécanicien, une pince-étau, un tourne-à-gauche...

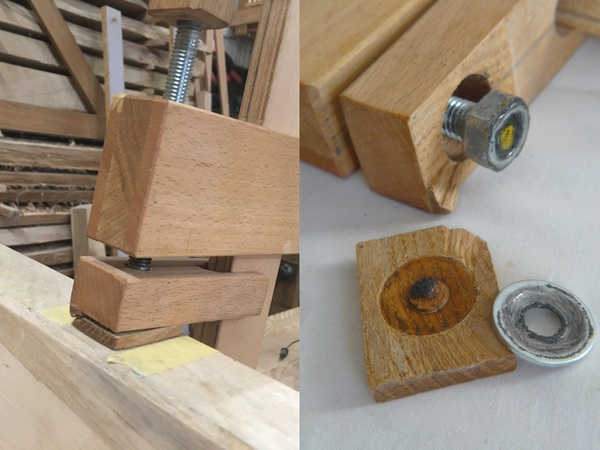

Reprenons le fil de notre fabrication avec la dernière étape difficile: l'union de la vis et de la rotule.

La première difficulté et d'avoir une protubérance au bout de la vis pour retenir la rotule. Plein de solutions existent, le plus simple est l'écrou maté sur la tige fileté comme le fait John Heisz. Perso j'ai rajouté de la super glue sur les miennes pour être certain que rien ne bouge. vidéo ici.

L'autre méthode que j'ai utilisée plus récemment est moins simple mais tourne un peu mieux, est plus compact et ne nécessite pas d'écrou mais une vis! Je décris ça plus bas.

Une fois que la vis à une protubérance il reste deux possibilités pour fermer les rotules, par devant ou par derrière:

-En bas on voit les deux trous concentriques percé dans la pièce de bois pour laisser passer la vis et accueillir l'écrou de maintien. Puis un capuchon est collé pour fermer l'ensemble.

-Au milieu il y a un trou dans le capuchon (pour le passage de la vis) et un trou plus gros (pour accueillir la rondelle de maintien) dans l'autre pièce de bois. Lors du collage du couvercle il faut s'assurer de la concentricité de ses deux trous, c'est bof.

-En haut la conception que je trouve mieux. (filetage trapézoïdal + patin à trou concentrique)

On pense à mettre de la graisse là où il faut avant de coller les capuchons de rotule.

Et voici comment sont faites les extrémités des vis :

Ce système de maintien est présent sur des modèles du commerce : on perce (et éventuellement taraude?) l'extrémité de la vis du serre joint. Dans ce trou se fixe une petite vis qui retient la rotule.

Dans mon cas c'est la tête de la vis qui va transmettre la pression du serre-joint. Pour un fonctionnement optimal la vis est bombée (comme une rotule, la forme). J'ai façonné des vis à têtes hexagonales (M6x15) sur la ponceuse à bande pour obtenir un bombé. Il y a aussi plus simple, suffit de prendre une vis à tête bombée (mais j'en avais pas assez ^^' ).

Le centrage du perçage est critique. Un écart de quelques 1/10ème se ressent et si on est trop excentré on peut avoir un patin dysfonctionnel. Entre autre si l’excentricité du trou est supérieure au différents jeux prévu dans le patin alors le patin ne tourne plus... C'est la merde!

J'ai donc pris mon temps pour le coup de pointeau avant perçage. Je réalise un trou de 6x12mm. J'y colle à l'époxy une vis M6x15 (M5 dans un trou de 5mm aurait peut-être été mieux?). La vis retient une rondelle (18x6,5mm) qui elle-même retiendra la rotule en bois.

Pour éviter que la rondelle colle sur l'époxy je la garde à l'écart avec un aimant néodyme.

Le serre joint est quasiment fini, il faut assembler la partie mobile puis coller les poignées.

Les poignées de section octogonale sont plus confortables qu'une section carrée. J'ai ajouté des chanfreins au tour après avoir réalisé le perçage d'emmanchement (10mm). Le trou est taraudé pour permettre l'insertion de la tige filetée et collé à la colle à bois PU après un dégraissage.C’est un peu compliqué, en plus faut un taraud spécial pour atteindre le fond du trou borgne…

C'est sûrement possible d'utiliser une meilleure colle et percer directement à 12mm ou alors ajouter une virole et une goupille...

Pour la version avec les tiges filetées M10 j'ai fait un trou plus petit (9 ou 9.5mm j'imagine?), une ou deux gorges dans la tige pour tarauder pendant le montage, et j'avais utilisé de la colle PU ou vinylique. J'avais fais ça avant collage de la rotule, pour installé les poignées avec une perceuse.

Côté finition j'ai huilé le tout puis ciré des endroits stratégiques. Notez que si vous huilez l'intérieur du taraudage (sensé le renforcer un peu) vous êtes condamner à attendre le séchage complet avant assemblage. Je lubrifie la vis avec de la graisse calcique, car de la cire forme une pâte collante avec de l'huile pas encore sèche dans le taraudage. Le plus simple est donc de ne pas mettre de finition dans le taraudage et lubrifier à la graisse une fois assemblé.

5- Test de performance

J'utilise ses serre-joints depuis quelques années, donc j'ai rencontré quelques problèmes. Voici un historique :

-2020 : Sur le modèle à coin j'ai cassé l'arrière du coulisseau pourtant renforcé par un clou. Depuis je mets des éclisses et j'ai augmenté la matière à l'arrière : je n'ai plus ce problème depuis.

-2022 : Lors d'un collage où la colle avait eu le temps de commencer à prendre je me suis retrouvé à taper au maillet tout en tournant la poignée à la clef à molette... J'ai fini par fermer mon assemblage. (On notera que le serre-joint résiste bien aux vibrations du maillet). Malheureusement impossible de démonter le serre joint le lendemain: la vis et l'écrou avait fusionné. J'avais peut-être donné des coups de maillet sur le coulisseau par erreur? La clef à molette, incapable de desserré, a fini par casser la poignée du serre-joint. C'est cette vis qui est ouverte en deux sur une des photos de la fabrication^^

Moralité : utilisez des grades d'acier corrects pour les vis et écrou.

Le mors fixe du serre-joint n'avait rien et il a reçu un nouveau mors mobile en 2024.

-2024 : lors de mes tests sur balance je me suis retrouvé face à ça :

Le collage du capuchon de rotule a cédé. Je ne suis pas sûr de comprendre pourquoi, peut-être de la fatigue à force d'être déformer? En tout cas c'était facile à réparer.

Cela montre aussi la limite de l'écrou maté qui frotte (trace sur la rondelle). J'espère que le nouveau système viellera bien car pour le moment en sent vraiment que ça tourne bien et sans effort pendant le serrage.

Ensuite j'ai réalisé des tests sur balance pour écrire cet article. J'ai employé un bras de levier qui permet de diviser par 3 la force sur mon pèse-personne.

On veille aux positions d'appuie avec des cales (ici des rebus de poignées de serre-joint). La poutre doit rester à peu près horizontale. Une poutre assez longue permet de négliger les différentes imprécisions. On tare le pèse personne pour effacer le poids de la poutre.

Test du comportement sous charge

Aucun serre-joint n'a été tué lors de ces tests. Je suis content du record à plus de 300kg.

Résultats par modèle:

-M10 : On monte à 270kg à la main mais ça fait mal à la paume vers la fin. On peut poursuivre le serrage à la clef à molette jusqu'à 300kg. Seul séquelle une légère indentation dans le rail. En montant jusqu'à 250kg aucune séquelle.

-12-3 : On observe une instabilité de la pression, typiquement on monte à 220kg et ça va redescendre à 200kg en quelques secondes. C'est en fait le bois du rail qui se comprime sous le coulisseau. Cette déformation peut être permanente, par exemple j'ai maintenu le serre-joint à 240kg pendant 10 minutes en serrant régulièrement. Après desserrage j'ai une indentation d'un millimètre dans le rail qui ne regonfle pas, tout fonctionne toujours cela dit. Aussi il est à noter que si on entend des petits craquements c'est que des déformations irréversibles ont lieu. Je considère que jusqu'à 200kg aucun problème. Egalement il y a un léger désaffleur au niveau de la mortaise du valet à peine sensible au doigt (1/10ème?).

-Grand : Montée à 250kg avec légère indentation, pas d'autre soucis. Résiste aussi à 300kg avec serrage à la main.

-Baubuche : Je monte à 285kg avec indentation, j'ai peur que le coulisseau pète (il y a pas beaucoup de matière à l'arrière) et m'arrête là. Il n'y a pas ou peu d'indentation en dessous de 250kg.

Les traces de la toile émeri sur le rail du modèle M10 (en haut) sont normales et ne gênent pas le fonctionnement. En bas on voit le rail du modèle 12-3 après le test à 240kg. En plus du bois compressé de façon permanente on voit des fibres arrachées par la toile émeri. J'y reviendrai dans le chapitre 6.

Test du nombre de tour

Je place un serre joint sur la balance et compte le nombre de tour à faire sur la poignée pour atteindre 200kg (stable). J'utilise un serre-joint du commerce pour vous donner une référence : Parkside rouge 4500N, vis 16x4, saillie de 12cm.

Parkside : 2 tours 1/2 (soit 10mm d'avancée)

Grand : 3 tours (soit 9mm)

Baubuche : 3 tours 1/2 (soit 10.5mm)

12-3 : 5 tours (soit 15mm)

M10 : 7 tours (soit 10.5mm)

On voit l’intérêt de la vis trapézoïdale : elle avance plus rapidement.

De même on voit les limites de la grande saillie du "12-3", il y a davantage de contrainte sur le rail qui se déforme, il faut alors déplacer d'avantage la vis. On observe même que le modèle "Grand" semble être plus rigide que le modèle parkside car ce dernier à un plus grande saillie.

Aussi il est plus difficile de tourner la poignée du modèle M10 : La poignée est moins confortable et la vis frotte plus. La poignée du parkside en plastique caoutchouté tourne le mieux mais je suis content de mes poignées octogonales :).

6- conseil de fabrication

N'en fabriquez pas.

Si vous ne voulez pas m'écouter voici quelques pensées :

-Je pense que les proportions du modèle M10 sont bonnes. Le rail 45x15mm tient mieux dans ma main qu'un rail 50x16. La faible saillie et l'encombrement limite parfois mais on arrive déjà à faire beaucoup de choses. Utiliser des vis M10 est bien plus simple et donne un résultat satisfaisant. Je me demande s'il ne serait pas bon de laisser dépasser la vis de l'écrou maté, l'extrémité étant meulé de manière bombé comme sur mes versions récentes. Il faudrait que j'aie plus de retour d’expérience sur mes nouveaux serre-joints.

-Je pense qu'il faut garder un certain rapport entre la largeur du coulisseau et la largeur du rail. Et que ce rapport doit être d'autant plus gros que la saillis est importante. Je pense que si ses dimensions et rapports sont mauvais il y aura l'arrachement des fibres du rail comme observer plus haut. En d'autre termes pour une saillie de 8.5cm j'aurai dû faire un coulisseau plus large.

Aussi j'ai fait des mortaises de biais (2°) en pensant compenser la déformation en charge. Maintenant que j'y pense il est possible que ce choix crée aussi ce phénomène d'arrachement de fibre. En tout cas cette histoire de 2° me semble au mieux inutile, au pire néfaste.

-J'ai hésité à faire cette nouvelle fournée de serre-joint avec un rail a section oblongue et un coulisseau massif avec une mortaise faite à la mortaiseuse à mèche ou au pantographe. Resterai à coller une certaine quantité de toile émeri... Peut-être cela serai plus facile à produire de manière industrielle?

-Je pense que pour des grands serre-joints légers cette conception est particulièrement bonne (mon serre-joint de 136cm pèse seulement 1.4kg).

-Maintenant que j'y pense on peut calculer la raideur théorique des rails assez facilement. Par exemple une section de 45x15 en multiligne de bouleau a la même raideur que de l'acier 25x6.

Et je vous laisse avec ce qui me semble être un bon point de départ.

Discussions

Un article très complet et intéressant.

Bravo pour cette belle collection de serre-joints.

Merci pour le partage.

merci pour tout ces détails

"ça m'a pris plus d'une semaine pour faire 38 serre-joints... Faut pas chercher à être rentable^^"

A 50€ le serré joint (et encore c'est pas cher comparer a la concurrence) ça fait une semaine a quasi 2000€, c'est pas si mauvais.

En tout cas merci pour ce presque pas-à-pas très clair et très complet

Par exemple l’UniKlamp UK60 est a 20€, je pense que c’est plutôt ça la référence à prendre. A mon avis il est difficile de justifier ce genre de chose juste pour le prix. Perso je crois que j’ai une satisfaction à me dire que je valorise des choses dans les poubelles (ça peut être un peu maladif) et aussi le défi technique.

Aussi à une époque où l’acier était plus cher qu’aujourd’hui le serre-joint en bois était la norme, on en croise encore dans les vide-greniers :)

de très beau serre joint si utile a nos ouvrages... merci beaucoup pour le travail de transmissions

Merci pour ce retex. Moi qui me plains régulièrement que je manque de sert-joint... je n'aurai plus d'excuse ^_^

Intéresasnt, je vais lire en détail !

Cette création aurait plutôt sa place dans un "pas à pas", ce qui en plus rendrait la chose plus facilement éditable pour l'auteur de la chose !

Demande aux Admin du site si tu souhaite un transfert

J'avoue ne pas trop comprendre les différences... Je peux éditer cette création pourtant (même si j'ai pas forcément grand chose à changer).

EDIT : En fait pour suivre au mieux l'architecture du site il faudrait que je copie-colle les chapitres fabrication/conseil dans un pas à pas? J'ai l'impression de faire du spam si je fais ça. De même c'est mieux si je mets le croquis à la fin dans la section plan?

MaitreLinz , pour répondre à ton édit, c’est un peu l’esprit du site

La rubrique création présente « l’objet », quelques détails

Le pas à pas présente plusieurs étapes, comme tu as fait ici

La rubrique plan te permet de partager le plan pour qu’il soit téléchargeable (avec SU et autre logiciel, c’est plus pertinent), en format pdf pour l’imprimer et s’en servir de « patron »

Rien interdit d’inclure un plan dans le pas à pas, surtout si il y a des trucs à dire dessus , qui peuvent expliquer la démarche du projet

Ensuite, il peut y avoir des liens entre toutes ces publications

Un grand merci à toi pour ce partage riche d'expériences, de recherches, d’essais, et de réussites

L'analyse est très intéressante.

Mais je vais quand même mettre les pieds dans l'plat ! :

:

Pourquoi chercher à copier un design de serre-joint acier pour en faire en bois ?

Les anciens serre-joints en bois avaient un tout autre design, et je pense qu'ils fonctionnaient très bien !

En effet, la tige est de section plus importante (donc résiste mieux à la flexion, et à la pression du coulisseau)

Et là à mon avis on peut les charger bien fort.

Tu veux pas en fabriquer un pour comparer ?

Autre question: niveau force de serrage, tu arrives à quelles valeurs d'effort pour des presses en acier classiques du commerce ? Je crois que je n'ai pas trouvé de valeurs dans ton article.

Tu as raison : les gens d'avant n'étaient pas plus bêtes que ceux de maintenant. Les presses que tu montres sont je pense efficaces et peuvent supporter une bonne pression.

Cependant mes contrainte ne sont pas les mêmes que les gens d'avant :

-Je peux m'acheter quelques presses en acier pour les situation qui l'exigent tout en essayant de me construire le gros des troupes.

-J'ai accès à des vis et colles moderne qui peuvent alléger la conception

-Je trouve l'ergonomie des serre-joints moderne meilleure : volume, masse, mise en œuvre rapide

On pourrait tester combien les presses que tu montres peuvent exercer, et discuter des différence d'ergonomie... Pour l'instant j'ai eu ma dose de construction de serre-joints^^

(J'aime aussi ce modèle avec de la toile émeri.)

Il y a des valeurs données par Bessey que j'ai notées sur le graphique. Je ne sais pas trop comment on peut définir rigoureusement "force maximale" :

-Celle quand ça casse? ou un certain pourcentage de la force à laquelle ça casse?

-Celle qui peut être répétée 10000 fois avant d'avoir un problème de fonctionnement?

-Celle que l'utilisateur peut appliquer sans avoir besoin de forcer?

J'imagine que c'est un peu tout ça, et les valeurs que je donne sont indicatives plus que quantitatives. Je ne suis pas certain que ce que je juge comme "200kg" soit plus costaud que le serre-joint Bessey à "150kg" par exemple.

Aussi en fonction de la version du site Bessey ne donne pas toujours la même valeur de force max pour le modèle alliage léger LM... Coquille ou alors c'est compliqué à définir? C'est aussi une valeur pour attirer la clientèle...

MaitreLinz ah il est top le modèle que tu pointes avec le système qui coulisse et se coince ! ça me plait. Je le remets en photo ci-dessous, pour atirer le chaland

Yep, je suis allé faire un tour sur le site de Bessey. J'imagine que les valeurs données correspondent à la force exercée lorsque l'on serre la chose avec une poigne raisonnable (reste à savoir la force du bonhomme/bonne femme !)

De manière générale, j'utilise peut de presses, car j'ajoute des tasseaux à mes collages pour répartir la pression sur les pièces à serrer, me disant que les presses serrent bien assez fort pour pas avoir besoin d'en mettre une dizaine.

Merci pour ton retour !

J'en avez des comme çà dans une association ils sont super efficaces c'est vrai

Et moi j'aime bien ceux là :

:

Que j'utilise plus pour maintenir des pièces sur l'établi que pour coller d'ailleurs.

Magnifique article qui donne envie d'en fabriquer. Un grand merci!!

Merci pour le partage je garde en mémoire

Ça fait longtemps que je réfléchis à des serres légères et économiques. Votre publication est très inspirante, merci. Je ne comprends pas bien le rôle de l'entaille et de l'éclisse à l'arrière de la mâchoire mobile.

Aussi, avez-vous essayé de mettre le grain du bois perpendiculaire pour le tasseau arrière de la mâchoire mobile, un peu comme du contre-plaqué?

Merci.