Intro

Voici un chariot à dégauchir / corroyer pour défonceuse, utilisant un principe de guidage original (je n'ai rien trouvé de ressemblant à ce jour, mais à vos commentaires le cas échéant!).

Classiquement, pour produire un mouvement plan de la défonceuse, on déplace celle-ci dans un rail rectiligne, qui s'appuie lui même sur deux rails parallèles, de part et d'autre de l'établi par exemple.

Une contrainte de ce système, outre son encombrement, est qu'il requiert à chaque utilisation le réglage de ces deux rails qui doivent être dans la même plan, en utilisant traditionnellement la méthode des ficelles sur les diagonales.

Par ailleurs, une fois que l'on a dégauchi la première face, si on veut mettre la pièce d'épaisseur, on doit la retourner et dégauchir la face opposée. Et généralement, on veut cette face opposée non seulement plane, mais parallèle à la première.

Ceci rajoute une autre contrainte sur le réglage des deux rails : non seulement ils doivent être coplanaires, mais en plus le plan décrit doit être parallèle à la surface sur laquelle s'appuie la pièce (en général, l'établi).

Autre limitation, ce type de montage est à l'aise avec de grandes surfaces, mais d'épaisseur relative faible.

Si l'on doit dégauchir les faces d'un avivé un peu gros, les rails sur les côtés doivent être surélevés et on est tout de suite moins à l'aise.

C'est précisément le cas d'usage qui m'a poussé à réfléchir à une autre solution.

Je me suis demandé si on pouvait faire plus simple en matière de réglage, et j'ai trouvé (et testé!) une façon intéressante de procéder.

Je précise au lecteur que ce qui est proposé ici répond à un besoin dans un contexte spécifique (le mien!) : je dispose d'un bon établi et d'un outillage électroportatif, mais je n'ai pas de machine stationnaire de menuiserie : ceux qui disposent d'une dégau et d'un rabot n'auront probablement pas l'usage de ce montage!

Le montage proposé a ses limites, en particulier en ce qui concerne la capacité en largeur (on ne dégauchira pas une table live-edge avec!).

Mais il est très simple à mettre en oeuvre, et assez précis, et à d'autres qualités à découvrir ci-dessous.

Et, cerise sur le gateau, il peut s'utiliser comme un chariot classique, et n'est guère plus compliqué à réaliser.

Alors pourquoi se contenter du chariot classique?

Principe

Le montage proposé repose sur deux différences principales avec le modèle habituel :

remplacer le guidage plan réalisé par une translation sur deux rails par un guidage plan réalisé par une rotation autour d'un point et un seul rail. Pour parler en vocabulaire CNC, je passe d'une classique cinématique orthonormée à une cinématique polaire.

utiliser le tablier de l'établi comme surface d'appui, et non le plan de travail, afin de disposer d'une capacité en hauteur beaucoup plus importante. En pratique, on peut ainsi dégauchir le chant d'une pièce de 70 cm de large.

Et on peut la mettre ensuite de largeur, alors qu'elle ne rentrerait pas dans une raboteuse dans ce sens là.

Mais surtout, on pourra non seulement dégauchir mais aussi corroyer, alors que le modèle classique ne traite que les surfaces opposées.

(Notez qu'une fois de plus, j'utilise les propriétés géométrique de mon établi : il est plan, et ses flancs sont perpendiculaires).

Conception

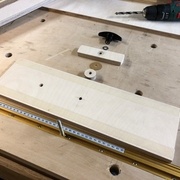

En pratique, comme on travail juste au dessus de la surface de l'établi, il n'y a pas de rail au sens habituel, mais une règle en contreplaqué posée à plat sur l'établi.

Difficile de faire plus simple.

La défonceuse est fixé en bout d'un U.

Ce U est percé d'un trou oblong tout le long, comme un guide de défonceuse classique, et d'ailleurs on peut l'utiliser comme tel!

Le pivot est constitué d'un axe, fixé au plan de travail, qui passe dans le trou oblong du U.

La partie supérieure de l'axe vient plaquer le U sur le plan de travail avec un jeu minimal.

Le U peut donc translater et tourner, mais il ne peut pas se soulever.

La forme est faite pour être démontable, dans une position impossible en cours d'usinage.

Le pivot est plus un appui plan sur plan qu'un simple point d'appui. C'est un hyper-statisme assumé, sans conséquence négative, et qui me permet d'ajouter une sécurité supplémentaire : le montage ne peut pas se soulever, ni basculer.

Réalisation

Rien de bien spécial ici.

Je me suis donné la peine d'encastrer le support plongeant de défonceuse dans la planche support, pour éviter de perdre trop de course, car ma petite Makita n'en a pas beaucoup.

C'est la seule complexité de ce montage, et elle n'est probablement pas nécessaire avec une autre défonceuse.

Notons que le positionnement de la défonceuse n'est pas stratégique ici, ce n'est pas pour cela que l'encastrement à été fait : un léger glissement de la défonceuse en surface du support ne changerait rien à la qualité de l'usinage, tant qu'il n'y a pas décollement.

Attention quand même à bien serrer les vis. J'ai eu la surprise de sentir une résistance et un soulèvement de la défonceuse pendant mes essais, due à l'une des vis qui essayait de prendre ses RTT sans prévenir.

Heureusement qu'elle s'est dévissée du bon côté, j'aurai pu détruire les plaquettes de ma fraise!

Expérimentation et évolutions

Les expérimentations ont rapidement tenus leurs promesses, le prototype est donc quasiment l'outils final présenté.

Les seules évolutions ont concernés le point d'appui et les surface de glissement.

Les premiers essais ont montré une sensibilité trop grande à la force exercée sur la défonceuse, même en essayant d'avoir la main légère (ou plutôt, d'exercer un appui constant).

D'une part le glissement du U n'était pas uniformément fluide, et donc je forçais à certains moments. Ce n'est ni agréable ni sain de ne pas savoir si c'est le montage qui résiste, ou les efforts de coupe sur la fraise!

D'autre part, j'ai remarqué que le contreplaqué (pourtant de 16 mm et de bonne qualité) ne maintenait pas l'axe parfaitement plaqué sur l'établi, il avait une tendance à se courber et donc le montage se soulevait d'un ou deux millimètres.

Surface de glisse

J'ai deux solutions dans ma besace, un scotch 3M industriel, dont la surface extérieure est aussi glissante que le scotch transparent habituel de papeterie, et un spray au téflon, assez efficace sur une surface bien poncée, mais qui pue le produit chimique quelque chose de grave.

Comme ici la sur-épaisseur du scotch ne me gênait pas, j'ai préféré cette solution qui glisse mieux.

Ancrage du pivot

Pour supprimer le soulèvement du pivot, j'ai remplacé la vis et l'insert métallique par une vis traversante, dont la tête vient s'insérer dans le rail Incra de mon établi.

J'ai utilisé une vis de 8 mm, normalement trop grande pour ce rail en dimensions impériales, mais il suffit de désépaissir deux flancs de la tête à la mini-disqueuse pour que ça rentre.

La fixation a fortement progressé en rigidité, et la qualité de la surface usinée également.

Premier essai

J'ai effectué le premier test sur un simple carrelet. Mis à part les deux problèmes évoqués avant, il s'est déroulé sans problème.

Les qualité géométrique sont là, la surface est plane.

Deuxième essai

J'ai ensuite testé le montage en surfaçant un rail de guidage pour défonceuse, que j'avais réalisé en lamellé collé, à une époque ou je n'avais plus de contreplaqué sous la main. Malgré les équerres, il a légèrement bougé (ou alors il n'a jamais été bien droit, mais je préfère pas savoir!)

Résultat très bon pour la planéité, et franchement pas mal pour la perpendicularité.

Je garde ce montage en tête pour le dégauchissage de tous les rabots en bois que je dois restaurer.

Troisième essai

Je suis passé ensuite au test ultime, un carrelet en ébène, qui fait environ 10 cm sur 13 de section, et 116 cm de longueur.

Il pèse pas loin de vingts kilos (on va voir si c'est un handicap de ne pas pouvoir simplement poser la pièce sur l'établi comme avec un montage classique), c'est dur au possible, la poussière noire est dégueulasse et envahissante, et deux des côtés sont bruts de sciage.

Ca me parait un bon test!

Le problème est que le rail Incra est loin de la zone d'usinage. Or, il se trouve que j'ai dimensionné mon U en longueur en prévoyant un usage en chariot classique, c'est à dire que le trou oblong dans mon U dépasse un peu en longueur la largeur de mon établi, 70 cm.

Avec le pivot à cet endroit, je me limitait donc beaucoup sur la longueur usinable.

J'ai donc remplacé la vis par une tige filetée plus longue, pour pouvoir ancrer le pivot dans l'un des dog-holes de mon plan de travail.

C'est à peine plus long à mettre en place, et la capacité devient plus raisonnable.

Maintenant que je peux couvrir toute la longueur, j'y vais.

J'ai fais les quatre grandes faces. C'est long, et ça met de la poussière partout.

Je ne ferais pas ça tous les jours.

Heureusement, je n'ai que quelques carrelets en ébène!

Mais ça marche aussi.

Les surfaces sont plus grande, ce qui permet de mieux tester les qualités géométriques, et encore une fois, c'est bon.

Mode d'emploi

L'emploi est simple. On commence par le dégauchissage.

Mise en place

Si la pièce est lourde, pour faciliter la manutention, je positionne le guide de défonceuse surfacé dans le deuxième test comme une étagère sur le flanc de l'établi, à la bonne hauteur (de façon à ce que la pièce dépasse un peu de l'établi).

Sinon, je maintient simplement la pièce dans la presse à gauche, et avec un ou deux valets à droite.

Pour la première face, il est important de ne pas déformer la pièce lors du serrage.

Soit on serre en utilisant des cales, soit on serre d'un côté seulement (par exemple ici à gauche avec la presse), et on laisse la pièce libre à l'autre extrémité, simplement posée sur le support perpendiculaire.

Pour optimiser l'usinage, on essaie de réduire la quantité de bois à retirer pour atteindre la planéité. Cela se fait en positionnant une cale d'épaisseur au-dessus de la pièce, et en l'affleurant avec la règle.

Du côté presse, ça se fait facilement, et du côté opposé, on procède par ajustements (délicats) au maillet.

Puis on recule la règle de 3 ou 4 cm pour éviter de l'usiner.

Je la bloquait initialement avec un valet, mais c'est en fait inutile : comme il y a le scotch de glissement entre la règle et le support de la défonceuse, la règle est mieux accrochée au plan de travail qu'au support et n'est pas entraînée par la défonceuse.

Usinage

J'utilise une fraise à surfacer de 35 mm de diamètre.

La profondeur de coupe

Point essentiel avant de commencer, bien vérifier à chaque extrémité et au milieu que la profondeur de passe n'est pas excessive.

La profondeur de coupe est également liée au paramètre de la largeur de passe : si ma fraise usine sur toute sa largeur de 35 mm, 1 mm de profondeur de passe, c'est déjà pas mal si on prétend maîtriser le mouvement. Si je ne fais que des passes de 1 cm de largeur, pourquoi pas plus en profondeur.

N'oublions pas que le montage contraint juste la fraise à rester dans le plan horizontal, mais pour le reste c'est comme si on l'utilisait à plat sans guide.

Sur l'ébène, j'ai fait des passes de 4 dixièmes en demi-largeur de passe (dans l'intention!), et une finition à deux dixièmes.

Le mouvement

On tient la défonceuse normalement, par ses oreilles (la défonceuse aime bien se faire tirer les oreilles).

Pour obtenir une surface propre, il vaut mieux éviter les demi-tours en cours d'usinage (le micro basculement de la défonceuse lors du changement de direction peut marquer la surface d'un demi-cercle typique).

Il vaut mieux également éviter les mouvements vers soi, parce que quand on repousse la défonceuse, on risque de rentrer dans la règle.

Je conseille donc des mouvements complets sur la longueur de la pièce, comme si on rabotait une rive à la main.

Je n'ai pas poussé l'expérience jusqu'à ramener la fraise à vide toujours du même côté pour voir si il y avait moins de marques en usinant toujours dans le même sens, le résultat obtenu étant honorable en faisant des aller-et-retours.

Je n'ai pas de solution (simple! :-) ) pour avoir un mouvement bien rectiligne et bien parallèle au bord : là ou théoriquement il faudrait quatre passes, j'en ai fait huit ou plus pour arriver à passer partout.

Lorsque c'est fini, ou entre les passes, on peut remonter la fraise et repousser le montage pour examiner l'usinage à son aise.

Je recommande pour cela d'utiliser une embase plongeante, car la manipulation est beaucoup plus simple et sécurisante. Faute de cette embase, la fraise dépasse en permanence, et on risque d’abîmer la règle d'appui, ou même l'établi, en reposant la défonceuse.

Corroyage

Pour faire une deuxième face perpendiculaire à la première, c'est plus simple, car on dispose maintenant d'une surface plane : c'est donc elle que l'on va serrer contre le flanc de l'établi.

Pour la troisième et la quatrième face se posent le problème du parallélisme avec la surface opposée.

En clair, c'est là qu'on passerait de la dégau à la raboteuse.

J'ai obtenu une précision correcte en ajustant la hauteur au maillet (pièce pas trop serrée), en utilisant le guide de traçage parallèle de mon équerre Shinwa.

Et pour finir, si la pièce n'est pas plus longue que la hauteur de l'établi, on peut également la mettre verticale dans la presse, et usiner les bouts.

On aura ainsi fait les six faces.

épilogue

Je suis content de ce montage, qui est rapide à mettre en oeuvre, donne de bons résultats en toute sécurité, et se range dans un volume très raisonnable.

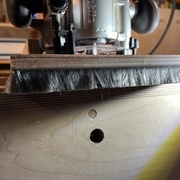

Je garde dans le radar au moins une piste d'améliorations : un dispositif anti poussière, par exemple une brosse en bande à mettre autour du support côté défonceuse.

Et une aide pour faire des passes de largeurs régulières... pas facile avec un design simple!

Discussions

Astucieux et bien décrit.

Idée très intéressante et en plus c'est bien expliqué. Merci pour le partage.

Il y a quelques années, j'avais vu je ne sais plus où, un montage qui utilisait les charnières d'une porte pour le pivot. Cela imposait des usinages en arc de cercle et un réglage précis de la perpendiculaire.

Ton montage semble plus intéressant, à condition que la géométrie de l'établi soit bonne. La difficulté principale reste les copeaux. Avec une bonne aspiration, tu pourras peut-être capter la poussière, ce qui est le plus important. Mais les copeaux qui ont plus d'inertie seront difficile à piéger.

Ca ne me dit rien l'usinage en arc de cercle.

J'ai vu chez un luthier un montage avec des parallélogrammes, qui lui aussi permettait d'avoir un mouvement libre en restant dans un plan, mais c'est d'un autre ordre de complexité :

Comme dirait Rambo, j'la voulait pas, cette guerre!

J'ai mélangé plusieurs choses dans ma réponse précédentes, mais j'ai retrouvé quelques références pour illustrer mon propos :

le montage des luthiers, qui semble être un classique : un seul parallélogramme, et une cinématique polaire avec des glissières de tiroirs. Voir par exemple ici

je n'ai pas trouvé de références avec le mécanisme à parallélogramme,

Celles dans mes likes sur YouTube concernent une cinématique un peu comme la super scie circulaire de Bosch, qui ne permet qu'un mouvement linéaire : youtube.com/wa...L&index=324 ou youtube.com/wa...L&index=339

Ce à quoi je pensais, c'est un montage comme une lampe d'architecte, avec un pivot et deux parallélogrammes pour avoir un mouvement plan. Je dois avoir un crobar quelque part.

Mais quoi qu'il en soit, c'était trop compliqué.

LionelDraghi Yep ! Ce qui est surtout intéressant avec ce parallélogramme, c'est la possibilité de faire un réglage micrométrique de la hauteur de coupe avec une simple tige filetée...

Ara tout à fait!

Après, je ne sais pas ce que fond les luthiers avec, mais je n'ai pas vu d'exemple avec tige filetée.

(Au passage, il faut chercher "router binding jig" sur internet).

Ah, si, un exemple : lutherie-guita...g-purfling-jig/

Ca y est, j'ai retrouvé mon "lampadaire"!

C'est le montage de Gary Hallam.

(En fait, c'est plus simple comme ça avec deux pivots et un parallélogramme, mais la portée serait surement plus grande avec un pivot et deux parallélogrammes).

Excellentissime! Simple et élégant, qui dit mieux ? J'aime bien quand on sort de la boite logique!

Bien vu petit Lu !

Moi qui envisagais de faire un chariot de dégau pour pièces plus larges que ma machine, mais qui voulais le faire sur la base de rails classiques avec un rabot électrique plutôt qu'une défonceuse, cela m'ouvre de nouvelles perspectives. Ton système n'est pas directement transposable mais l'idée du mouvement polaire d'un chariot glissant sur deux règles pourrait bien se révéler payante !

Laissons germer la graine, et merci pour le partage.

Un travail toujours aussi propre et un mécanisme bien pensé, Bravo

AvecUnBoutDeBois Pascalclochard Kentaro Ara Vic66

Merci pour vos sympathiques retours!

Didier, j'ai pas répondu sur la poussière, mais c'est dans le pipe!

L'idée donne envie de sauter le pas et d'essayer.

Peut-être ajouter un système de manivelles comme on peut voir pour les défonceuse sous table TRA001, dans l'idée une fois qu'on a une surface plane de référence. A voir

Hello, je n'ai pas compris ton idée, ça servirait à descendre la fraise?

Sous la pièce à usiner, afin de régler le niveau sans trop jouer du maillet et au final ça joue aussi sur le réglage de la hauteur de passe.

Très sympa ton système ! Je me demandais justement si je pouvais me permettre de monter ma défonceuse bas de gamme de façon "définitive" sous table, et prendre cette petite machine pour l'utilisation à la volée, surfaçage/dégauchissage inclus.

La fraise de 35mm ne la fais pas trop chauffer ?

En tout cas j'ai pas encore vu de fumée sortir

Il faut dire que je ne fait pas des passes de brutasses : 1 mm sur une telle largeur, c'est déjà beaucoup me semble-t-il.

Cette Makita est un croisement assez réussi entre une défonceuse et une affleureuse : on en fera jamais une toupie, mais elle fait déjà beaucoup de choses.

Ce que tu envisages de faire (grosse défonceuse sous table et affleureuse à portée de main) me parait un bon choix.

Ah c'est sûr qu'une petite machine comme ça doit demander un peu de tendresse Merci pour la confirmation, c'est toujours agréable d'avoir l'avis d'un pair

Merci pour la confirmation, c'est toujours agréable d'avoir l'avis d'un pair

Beau prototypage !

top bravo ;o)