Salut !

Quoi de mieux en cette période de confinement que de vous raconter la construction de mon vélo en bois? J'ai réalisé ce project en Suède, au makerspace de Stockholm, entre août et octobre 2019. C'est aussi mon premier gros projet en bois, en tout cas de cette complexité.

Pour ceux qui ne savent pas, un makerspace c'est généralement une association a but non lucratif qui met en commun un local et des outils. Et celui de Stockholm est un des mieux équipé, avec une menuiserie, un atelier de mécanique avec tour, CNC, fraiseuse, une pièce pour souder (MAG, TIG, découpeuse plasma), et aussi un gros équipement pour l'électronique, l'impression 3D et une merveilleuse découpeuse laser, le tout pour un abonnement mensuel dérisoire. Le seul bémol cependant, c'est que c'est auto-géré et que certain membre passe plus de temps à casser les machines qu'a les utiliser.. Mais on rencontre aussi des gens doués dans tous les domaines, avec qui on passe du temps à réparer et améliorer les machines. Et aussi les locaux sont en sous-sol, dans un bunker. Donc j'ai pas vu le soleil pendant 3 mois ;)

Comment j'en suis arrivé à cette idée ? Bon au départ j'avais prévu de faire un vélo cargo, j'avais commandé les tubes, commencé à apprendre la brasure, puis j'ai déménagé en Suède et j'avais plus de poste à braser sous la main. La solution la plus simple était donc de faire un vélo en bois. Et comme j'ai pas la place dans l'appartement d'avoir un cargo, j'ai décidé de faire un cadre de route.

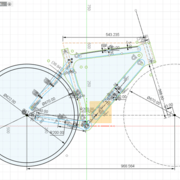

Après pas mal de recherche sur internet, j'ai décidé de reprendre la géométrie des vélo Materia en adaptant la taille.

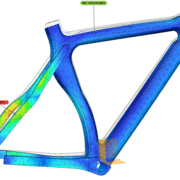

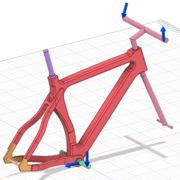

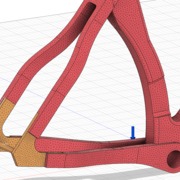

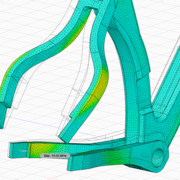

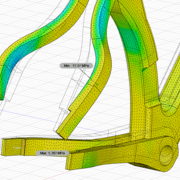

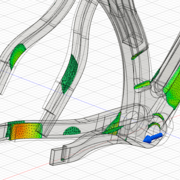

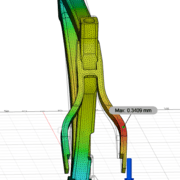

J'ai donc commencé par faire un modèle 3D dans fusion 360. Le but de ce modèle est de pouvoir exporter la géométrie et réaliser des patrons avec la découpeuse laser. J'ai également utilisé le modèle pour définir la courbure des haubans et des bases. J'ai aussi fait une rapide simulation numérique pour voir les zones les plus sollicitées.

J'ai réalisé deux patrons dans du MDF de 6mm, un pour la géométrie externe du triangle principal, et un pour le défonçage de la partie interne.

Maintenant on attaque les choses sérieuse. Passage à la menuiserie pour ramener une grosse planche de noyez et une de frêne. Pas évident de trimbaler des planches pareilles sur le vélo, j'ai pas de cargo..

Première étape (après avoir remis en service la machine ;), dégauchir, découper et raboter en planche de 8 mm. Je fais un sandwich de 6 couches, noyer-frêne-noyer pour les deux moitiés du cadre.

Une fois toutes les planches prêtes, je les découpe pour former le triangle principal. Je fais en sorte que les joints entre les planches se recouvrent pour éviter d'affaiblir le cadre.

Maintenant c'est collage ! J'ai fabriqué un support rigide pour cela, pour avoir de la place pour passer les serre-joints et pour avoir une surface plane. Avant d'encoller, je procède à un montage à blanc et je viens coller à la superglue des petits blocs qui vont tenir les différents pièces entre elles et éviter que ça bouge pendant le serrage.

J'utilise de la colle epoxy, c'était ma première fois et depuis j'ai appris de mes erreurs et amélioré ma technique.

J'ai utilisé tous les serre-joints disponibles et laissé prendre 24 heures. Je fais une moitié à la fois (3 couches).

Une fois le collage durci, je dégrossi à la scie à bande les contour extérieur et à la scie sauteuse le contour intérieur. Je viens ensuite vissé mon patron en MDF sur la face interne de ma moitié de cadre.

J'utilise ensuite la défonceuse sur table avec une fraise à copier. Avec 3*8=24mm d'paisseur, ça passe pile poile avec la fraise de 1 inche que j'avais à disposition.

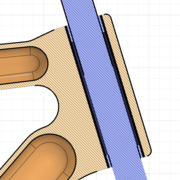

Vient maintenant la partie délicate, défoncer l'intérieur du cadre pour former les tubes ! J'utilise un fraise droite pour enlever le maximum de matière puis je termine avec une fraise ronde, que je guide le long du patron. Au final, il ne restera que 5 mm de matière. Des décrochements sont prévu dans les tubes afin de venir insérer des chevilles de 6 mm pour garantir un bon alignement lors de l'assemblage, et un renfort pour le porte bouteille. J'en profite pour également réaliser le trou pour le boitier de dérailleur.

Il est maintenant temps de percer les trous pour loger le tube de selle et le tube de direction.

J'ai acheté ces tube en ligne sur un site spécialisé en pièces détachées de vélo. Le tube de direction est en acier, le tube de selle en aluminium et j'ai également le boitier de dérailleur avec le pas de vis standards pour le roulement.

Je perce avec une fraise à diamètre variable, quelques dixièmes au dessus du diamètre des tubes. Le plus gros travail c'est l'alignement du cadre, et j'ai dû utiliser tout ce que j'avais sous la main pour être sûr d'être d'équerre et vertical.

Avant de refermer le cadre pour de bon, j'ai passé des tubes en aluminium de 8mm pour plus tard passer les gaines de freins arrières, et de dérailleurs. C'était très délicat de percer avec un angle si prononcé dans le cadre. les tubes étaient aussi peu évident à plier et insérer.

Enfin on badigeonne le tout d'époxy, on place les tubes (préalablement sablées) et on referme. Le tout avec un bon nombre de serre-joints.

Pendant que le cadre principal est sous presse, il faut s'occuper les haubans et des bases. J'ai raboté des planches à 3.4 mm, 5 couches par montants. J'ai fabriqué des moules pour le pliage.

Beaucoup d'époxy et de serre-joints, pas mal de sueur mais j'y suis arrivé, en deux étapes.

Petit raté pour les bases, les planches n'étaient juste pas assez longues et je n'ai pas réussi à les plier à 100% comme je le souhaitai. Mais j'ai pu rattraper ça par la suite.

Petits travaux sur le cadre avant de coller les bases, je fais une encoche à la défonceuse. J'ai également chanfreiner l'ensemble du cadre. Il est également nécessaire de réaliser une encoche pour pouvoir installer le dérailleur avant, le cadre étant plus large q'un cadre traditionnel en acier.

Une fois les bases collées, j'ajoute également le boitier de pédalier dans son logement, le tout tenu à l'époxy.

Enfin je fais les encoches pour les haubans, j'insère les supports pour le porte bouteille et je fais un logement pour le support de freins arrières entre les haubans. J'ai également percé les trous pour les vis d'attache des futurs pattes arrières.

Avant le vernissage, il y a quelques heures de ponçage..tout d'abord je casse les arrêtes laissées par le chanfreinage à 45° afin d'obtenir des tubes plus ronds, puis le traditionnel 80-120-180-240-320.

Pour le vernissage du cadre, j'ai choisi un vernis marin bi-composant. J'ai effectué 7 couches de vernis. Entre chaque couche, ponçage au 320..ce fut une semaine éprouvante..

Même si j'ai amélioré ma technique entre chaque couche, le résultat n'était pas 100% comme je le voulais, beaucoup de bulles en surfaces et quelques coulures.

Du coup j'ai tout poncé à l'eau au gain 600 après avoir découpé les coulures. Puis je suis monté jusqu'au 1500 et enfin 3000 pour finalement avoir une surface parfaitement lisse et un rendu satiné.

On arrête le travail du bois quelques instant pour réaliser les pattes arrière en alu. Tout est fait à la main, avec la fraiseuse, et sur mesure pour rattraper les quelques défaut de centrage et d'alignement des bases. Une fois parfaitement alignées, petit tour dans la sableuse avant le thermolaquage. Le tout est collé avec de l'époxy et maintenu fermement avec des visses inox. J'ai également tourné trois petits supports pour le cable de dérailleur arrière.

On approche de la fin, place on montage des éléments. C'est du classique , sauf que pour moi c'était aussi une première. Il a fallu quand même percer une dernière fois à travers le cadre pour le passage du cable de dérailleur avant.

Voilà c'est fini..C'était une sacrée aventure, avec une barre assez haute pour un premier projet..C'était la première fois que j'utilisai la majorité des grosses machines de menuiserie, les différents collages à l'époxy et le pliage du bois ont été des opérations très stressantes.

J'ai pu terminé le vélo la veille de la première pluie ici à Stockholm, et avec cet hivers extrêmement doux, j'ai pu faire quelques sorties. C'est très agréable à rouler très doux tout en étant très rigide. Le vélo fait au total 10.5 kg, le cadre en bois un peu moins de 2.5 kg.

a+

Discussions

Det är en underbar cykel ! Grattis !

Tack!

Varsågod

Vraiment très très beau !

Il est magnifique. Bravo à toi !! !

!

Merci de nous le montrer avec autant de détails

Et longue route à cette création

J’imagine l’émotion pour les premiers tours de roue

Magnifique, splendide, et un grand Merci pour tous les détails

Sacré projet/défit, je suis même surprit du poids avec groupe/roues par forcément light 10,5kg je trouve ça correct. Quand est t'il du comportement sur route? Rigidité?

Petit bémol (faut bien en trouver un), la potence. Pourquoi ne pas avoir modifié la géo pour avoir moins de cales et une potence droite bien plus esthétique?

Le cadre est très rigide et absorbe bien les petites vibrations ! Par contre comme je ne savais pas si le vélo allait bien roulé, j'ai acheté des roues vraiment entrée de gamme.

Concernant la géométrie, je ne m'y connais pas assez pour y avoir intégré avant, mais du coup il est orienté trek et confort plutôt que vraiment typé course.

je suis bluffé... il est absolument superbe!

C'est un projet que j'ai aussi depuis longtemps, et que je repousse, car j'ai beaucoup d'interrogations sur la résistance de la structure. Un vélo, c'est quelque chose qui est soumis à énormément de contraintes, dans tous les sens, tensions, pression, cisaillements, etc...

Comment cela fait pour tenir ? comment le bois ne fend-il pas ? comment les vis soumises à énormément d'efforts de cisaillement, font-elles pour ne pas faire éclater le bois ?

Quelques éléments pour te répondre..

J'ai pas fait d'analyse numériques très poussées, mais la résistance et la rigidité moindre du bois comparé à du métal est compensé par des tubes de section plus grande. Exactement le même principe des vélo en alu qui ont des tubes larges que des tubes aciers.

On arrive donc à des rigidité et un poids globalement similaire à un cadre standard. Il faut se méfier par contre au niveau des angles et des joints, car localement le bois est moins résistant à de fortes concentrations de contraintes, d'ou les formes arrondies de la géométrie.

Concernant les pattes arrières, celle-ci travaillent principalement en compression avec les haubans et en traction avec les bases. Ces efforts sont repris par la colle epoxy entre le bois et l'aluminium, et les boulons servent uniquement à comprimer l'assemblage. La colle et les boulons travaillent ensemble.

C'est un assemblage que je vais évidemment surveiller dans le temps. Il y a également pas mal d'epoxy dans le bois à cet endroit, ce qui améliore la résistance.

Je n'ai j'avoue pas eu la motivation de faire une analyse plus poussée, mais peu-être que ça viendra si ce confinement perdure ;)

chrislorax Merci pour ta réponse! En terme de rigidité, je n'ai pas d'inquiétude, les sections sont suffisantes.

C'est plutôt la capacité du matériaux, le bois, à résister aux contraintes, qui me questionne: usure des vis qui agissent en cisaillement, et éclatement (d'autant plus que le noyer est un bois qui se fend facilement).

Donc, je suis très intéressé à voir comment le vélo va se comporter au fil du temps. On voit sur le net de belles réalisations, mais, on ne sait jamais ce qu'il en advient. Si tu pouvais nous tenir au courant de temps en temps, cela m'intéresse énormément, pour mon projet à moi.

Alors là je suis bluffé. Bouche bée. Bravo...

Super boulot. Un chouette projet en tout cas.

Message de ma fille : "Bravo c'est beau"

qqQuel boulot d'enfer!

whaw ! Il est absolument magnifique, quel travail et quel finesse ,immense bravo

Quel boulot! C'est magnifique, Bravo !

J'en veux un

Superbe et bonne route maintenant!

Beau travail, super descriptif de ta réalisation, c'est bien sympa.

Magnifique travail ! J'ai le projet d'un vélo bambou et carbone. J'ai une petite question concernant les inserts que tu as utilisé pour la tige de selle, boîtier de pédalier et fourche. Tu les as commandé chez qui ? J'ai trouvé pas mal de choses, mais aux états unis. D'avance merci de ta réponse.

Thanks! J'ai commandé les tubes chez Ceeway, en Angleterre framebuilding.com/

Leur site est vraiment, vraiment vieux, mais ils ont pas mal de refs, et par mails ils sont très réactifs (en ce moment avec le covid je sais pas).

Pour le tube de direction, j'ai pris un standard droit EC34, c'était plus compliqué de trouver une fourche carbone en 1-1/8 maintenant que tout est tapered, il y en avait deux en stock sur tout stockholm!

Merci de ta réponse. Effectivement j'avais été rebuté par le site de ceeway, et les sites américains sont pas donnés et le prix double avec l'expédition. Je pense partir sur une fourche tapered et boîtier de pédalier à visser.

Hello messieurs, je galère justement à trouver ces fameux inserts... vous auriez-vous pas des liens vers ce que vous avez commandé ?

Ou des sites pour passer commande ?

Il n'y a pas d'entreprise française qui fasse ce genre de chose ?

Merci d'avance :)

Bonsoir, voici un site qui propose pas mal de pièces en différentes matières.

funecobikes.co...entretien-cycle

Sylvain37 Merci !

Je suis preneur d'autres sites si jamais... :)

Magnifique travail, méme oeuvre.

Tu as fait s'harmoniser 2 de tes passions ensemble.

Et maintenant il ne restera plus qu à parcourir nos routes et chemins ensemble.

Bonne route.

C'est vraiment magnifique beau boulot !!!

superbe ! Je ne pensais ps que c'était possible. Bravo.

Absolument époustouflant! L'un des plus beaux projets qui soient. Très bien réalisé, superbement documenté, les résultat est magique...

MAGNIFIQUE, bravo à toi

super boulot j'ai en projet également et tes plans sont très cohérents, je trouve juste que tes évidements sont un petit peu trop au carré j'aurais opté pour une fraise arrondi pour conserver un peu de rigidité et rendre le vélo un peu plus véloce bon après il faut les jambes. J'ai vu la fabrication a une échelle commercial de vélos en bois les évidements sont moins prononcés il s'agit des vélos picolo québécois

Superbe, magnifique, élégance... bravo

Bravo, magnifique réalisation !! Bien détaillée, rien à dire !! Félicitations

Splendide travail. Merci pour ce partage.

Là c'est plus qu'EXTRAORDINAIRE !!!! Et en plus magnifique reportage....bravo

Un vrai travail d’orfèvre bravo

Vilken otrolig vacker cyckel! Jag är helt imponerad av dit arbete, stor grattis! Det är också en av mina projekter... en dag. Akata dig bara att ingen ska stäjla den.

marcaurele

Jag skulle ha sagt samma sak på franska !

haha tanks ;) I always keep it in my flat or between my legs!

Bravo l'artiste!!!!

J'en reste sans voix. Magnifique ! Félicitations ! Et tu dis que tu n'avais pas fait de menuiserie avant ? Tu as été mécano vélo ou cadreur alors ?

Je crois que j'avais même jamais changé une chambre à air sur un vélo avant..niveau menuiserie, j'avais fait un banc pour ma terrasse avec juste une scie à onglet. J'ai fait un peu de mécanique avant ça avec le grand père.

Fabuleuse réalisation ! Magnifique à regarder et sans doute exceptionnelle à l’usage ... chapeau ! Le tout dans une ville magnifique ;-) Le confinement hivernal à Stockholm c’est une tradition.

Ouah! canon ! ça fait rever !

Superbe réalisation et reportage très bien détaillé. En ces temps de confinement ça donne envie de se lancer!

Petite question quelle colle as tu utilisée?

J'ai utilisé la colle époxy de chez West System. Résine 105 avec durcisseur rapide 205, et sauf erreur le filler microfibre 403.

Je fais un premier mélange avec la résine et le durcisseur que j'applique au pinceau sur toutes les surfaces, puis un deuxième avec les microfibres pour avoir un mélange plus épais que j'applique entre les planches avant le pressage.

Ouaouh ! quel job !

Je suis convaincu que ce confinement forcé va générer des créations les plus folles sur cette plateforme, j'en salive d'avance !

Bravo !

magnifique ... ça donne envie de faire du velot, juste pour avoir l’excuse de s'en faire un ...

chrislorax Merci pour les simulations magiques!!

Personnellement, j'utilise ce genre de calculs avec beaucoup de précautions.

Bien sur, la structure triangulée du cadre fait que, théoriquement, cela ne peut pas bouger beaucoup et que c'est extrêmement résistant.

Et quand on utilise une matière comme le métal ou l'aluminium, qui est cohérente, les résultats coïncident assez bien avec les simulations.

Avec du carbone, où la résistance dépend du sens des fibres, c'est déjà plus compliqué.

Avec le bois, je pense que l'on est à la limite des capacités des simulateurs.

Le risque avec le bois, ce n'est pas risque de déformation (ce que calculent les simulateurs), mais de "décohésion" : délamination, éclatement, ou usure suite à des contraintes de cisaillement répétées et dans tous les sens (en torsion), sur la roue arrière, sur l'axe de la roue avant et sur l'axe du pédalier.

Et ce genre de choses, il me semble que c'est plus difficile à appréhender avec les modèles de simulations (en tout cas, ceux disponibles pour le grand public).

A mon sens, il faut travailler le bois pour ce genre de structure, comme on le fait avec un composite, carbone, fibre de verre, etc... : utilisation d'inserts avec larges collerettes, et de plaques de vissage larges et en sandwich, répartissant au maximum les efforts de cisaillement et surdimensionnement des sections.

Donc, à voir comment la pratique va répondre à la théorie!

On ne peut effectivement pas faire de calculs dans Fusion 360 avec les propriétés anisotropes du bois, mais étant donné que la structure travail principalement dans le sens des fibres, on s'en approche. On peut tout à fait faire des simulations anisotropes, mais ça prend plus de temps ;)

J'ai peut-être du mal à expliciter ce que j'essaie de dire...

Bien sur, on peut simuler des notions d'anisotropie, mais ce n'est pas la question ici.

Le risque que j'essaie d'expliquer, c'est le risque d'usure et de cisaillement provoquant des éclatements de la matière, surtout quand il n'y en a pas beaucoup.

Prenons l'exemple d'un tube carbone pultrudé (fibres parallèles dans la longueur). Il est très raide et résistant dans le sens de la longueur, mais quand on marche dessus, il se casse. Ok, ça, on peut le modéliser.

Mais il y a aussi autre chose: si on perce ce tube de carbone, et qu'on y met une tige metal transversale, si on agit longtemps sur cette tige, dans tous les sens, le trou va s'élargir très vite (le carbone est friable), il va y avoir du jeu, qui va amplifier le phénomène, et au bout d'un certain temps, le tube va se fendre et éclater.

C'est exactement ce qui risque de se passer avec le bois, d'autant plus qu'il n'est pas homogène: il y a des zones qui ont moins de coherence que d'autre, il y a des failles cachées, et la encore, c'est ce qui risque de tout faire éclater.

Et ça, cela ne se modélise pas, ou très difficilement.

La solution: utiliser des renforts en métal, des manchons, des plaques qui permettent de diffuser les efforts, et donc, de les amortir.

Tout d'abord belle réalisation, j'espère que tu t'amuse bien avec ...

Tu t'es emmellé les pattes, jamais un bout de bois n'a résisté à 113 MPa. 150 MPa, c'est l'ordre de grandeur de la résistance élastique de l'aluminium. Pour du bois dur, il faut plus compter au max sur 40 MPa dans le sens des fibres. Cela dit ça te laisse de la marge, mais pas tant que tu le penses.

Il me semble que tu as confondu module de cisaillement (quelquefois appelé module de flexion), qui traduit la raideur (la difficulté à se déformer élastiquement) du matériaux, et résistance en flexion, qui traduit l’effort que le matériau peut supporter.

Mécaniquement, ça ne me fait pas trop peur pour toi tant que tu ne fais pas du VTT :P

Par contre je suis pas sûr qu'il ait une grande durabilité (j'utilise encore un vélo que mon père a acheté il y a bientôt 40 ans) dans le temps avec les insectes, les mouvements, les moisisures ...

Effectivement 113-117 c'est les valeurs théoriques données dans les tables, on ne devrait pas prendre ça, mais plutôt une valeur autour de 50 MPa, je corrige ça. Mais les haubans étant soumis à de la flexion, on est quand même plus élevé que les valeurs de résistance à la traction/compression uniaxiale.

le module de cisaillement est autour de 700 MPa donc non ce n'est pas ça.

Fusion 360 ne permet pas de visualiser aisément la direction des contraintes mais je vais me pencher un peu plus dessus pour vérifier les zones sollicités en détail.

Pour la durabilité, on verra ça dans quelques années ;)

plus en détail au niveau du boitier de pédalier, contraintes de compression perpendiculaire au sens des fibres

On reste en dessous des limites mécaniques, et c'est extrêmement localisé à la jointure. A surveiller en fatigue.. Et ça reste un cas de charge extrême, je suis pas sûr d'avoir les jambes pour bourriner comme ça ;)

Pas vraiment, en première approximation (en négligeant le cisaillement qui est causé par les liaison mécanique aux niveau des attaches des différentes poutres), la flexion est juste une traction/compression variable sur la section de ta poutre. C'est d'autant plus vrai pour le bois en tant que matériaux fortement anisotrope

Comme le dis Kentaro, je serais plus vigilant sur les problèmes de fatigue que tu pourrais avoir. Il existe des solutions de simulation assez performantes pour les composites (le bois étant un composite de fibre de cellulose dans une matrice de lignine) pour tout ce qui est effort et fatigue mais ce n'est pas avec fusion 360 que tu va pouvoir faire la simulation.

Perso, Je ferais bien attention de vérifier qu'il n'y a pas de fissure qui se propage dans le bois, et je ferais un examen méticuleux du vélo après une chute ou choc violent (ça arrive même au meilleurs)

benjams Oui, c'est le terme de "fatigue" que je n'arrivais pas à retrouver. Au début, la structure va sans doute tenir. Mais c'est au fur et à mesure des utilisations que l'on va voir comment cela se comporte.

Et en effet, le bois est un composite. Donc, renforcer, comme pour les composites, avec des manchons en métal, des enroulements en fibre de verre ou carbone, pour avoir une peau bien résistante, et répartir les efforts par des plaques/rondelles très larges, partout où il y a des vis/boulons/axes traversant.

Kentaro effectivement sur le long terme a voir comment il vie (rassure moi tu l'utiliseras pas en hivers?)

Un vélo quand on roulent "beaucoup" prend inévitablement des chocs importants (cailloux, nie de poule....chute quelques foi). A relativiser notre beau carbone hors de prix déguste aussi, casse, fissure. Avec un facteur important: le poids du cycliste (surtout que en général pour déplacer la "masse" faut des watts...).

Alors je vais faire en sorte de garder le cycliste à un poids respectable ;)

Et j'ai fait un vélo pour rouler, c'est pas une pièce de musée ni une sculpture..Si ça casse un jour, bah j'en referai un !

Moi, tu me fais rêver!!!

J’étais un gros rouleur et je peux te dire qu’à la place d’acheter mons SPécialized à 4000€ je t’en aurai commandé un!!!!

Encore un très gros bravo pour ton étude et ta réalisation!!!!!!

(j'ai un deuxième en cours de réalisation, mais c'est un singlespeed, taille 58 ;)

Superbe réalisation, du niveau d'un proto industriel !

Un grand coup de chapeau ! Bonne route

Oh my god comme disent les ricains !!

je suis abasourdi, estomaqué, sur le cul, c'est juste grandiose ce que tu as fais.

j'ai pas assez de mot pour exprimer ce que je ressens

tu as de l'or dans les mains

félicitations !

Bravo à toi je suis admiratif et envieux de cette belle réalisation.

Depuis le temps que j'y pense en me disant que c pas possible tu montre que ça l'ai.

Hugues

Bonjour , si j’ai bien lus tu dit que c’est assez rigide comme vélo , je compte m’en fabriquer un en frêne , tu as utilisé de la colle époxy , est ce là meilleur solution pour coller un vélo ? La colle vinylique ne serais pas plus souple ?

Je me permets d'intervenir simplement en connaisseur des colles : la vinylique est sensible à l'eau, un vélo est en général utilisé à l'extérieur donc cela me parait totalement inapproprié d'utiliser de la colle vinylique. Question résistance mécanique, les rupture que j'ai observé, si le joint a été fait correctement se passe presque toujours au niveau du bois, dans tous les cas de figure (que j'ai observé) donc pour moi ce n'est un obstacle ni pour une colle ni pour l'autre. Mais le première remarque fait que j'utiliserai pour ce type d'utilisation, sur lequel je n'ai aucune connaissance mécanique, plutôt une colle époxy ou une colle polyuréthane.

En effet, si appliqué correctement, la colle (peu importe le type) est toujours bien plus résistant que le bois. Donc le choix de la colle se fait donc en fonction des contraintes du collages ou de l'utilisation.

Le vélo étant imperméable (vernis bi-composant) et peu utilisé sous la pluie (sauf imprévu) de la colle blanche classique ferait le taf. Mais ici le problème c'est le collage qui est relativement long. Donc besoin de l'époxy. La colle polyurethane serait aussi un bon candidat.

Merci, il existe de la colle vinylique qui restiste à l'eau ..., je pense que je vais le coller avec cette colle, je pense qu'elle sera plus souple pour le vélo, et facile à utiliser contrairement au autre colle ...

gru

Je ne crois pas que ce soit une bonne idée d'utiliser de la colle vinylique, même en qualité D4 (usage extérieur) pour assembler un vélo, dont les assemblages seront soumis à des contraintes mécaniques importantes, de torsion en particulier. A mon avis, la mieux appropriée reste la colle epoxy bi-composants, ou à la rigueur une colle polyurethane type marine, qui remplit bien les petits interstices en gonflant. Mais le plus important sera la qualité de tes assemblages, tenon-mortaise ou autres, qui doivent être les mieux ajustés possible.

Bonjour,

Suite à ce partage, je me suis lancé et j'ai réalisé le mien. J 'ai également utilisé un colle époxy bi composants pour l'assemblage des différentes essence ( frêne, tech et un bois exotique). j'ai soigné le collage en prenant soit de dégraisser les différents éléments à l acétone . Cela fait maintenant un an et demi que je roule régulièrement avec et je n'ai rencontré aucun problème.

Superbe! Content d'être à l'origine de ton projet ;)

Je pratique aussi le vélo. Que peux tu dire de ton ressenti ? Confort filtration rigidité et tout ça ?

je n'ai malheureusement pas d'expérience dans le vélo de route; je n'ai eu que des vtt donc je n'ai pas de point de comparaison avec un vélo route :cadre alu ou carbone. Pour mon utilisation ( 13 km pour aller au travail et des sorties maxi 90km ) il est confortable même si je le trouve un peu lourd (11 kg). J'ai dimensionné le cadre à ma taille (1.85 m ) et il est équiper de freins à disque ce qui rajoute du poids. Si je devais en refaire un je resterai sur des freins à patin . Les freins à disques génèrent trop de contraintes aux niveaux des bras arrières et je dois freiner avec légèreté avec le frein arrière. Ce défaut conception est largement compensé par le plaisir de rouler avec un vélo unique...

chrislorax j'ai dû composer avec l 'outillage que j 'avais , notamment l'absence de fraiseuse : j'ai imprimé des pièces en 3d pour la jonction des bras arrière Je me suis compliqué la tache avec freins à disque et l'axe de la roue sans possibilité de régler. Et j'ai rajouté un petit accessoire : un porte bidon. Encore merci pour le partage.