Ce pas à pas présente un projet en cours de réalisation.

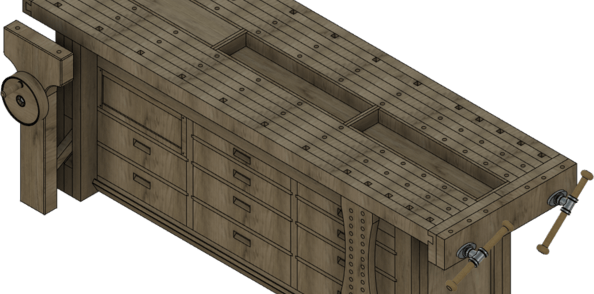

Je vous propose de m'accompagner dans un projet d'auto-formation aux techniques de la menuiserie. Parce que quand t'as jamais fait, ben t'as jamais fait. Alors pour se former, il faut se lancer ! C'est pourquoi j'ai décidé de concevoir un établi adapté à mon usage, à ma taille et à mes goûts, puis de la construire. Le but est multiple, à la fin de ce projet, j'aurai un établi, j'aurai un peu d'expérience sur quelques techniques de bases et un peu plus, j'aurai sous les yeux mes progrès, mes erreurs, peut-être mes échecs et pourquoi pas mes exploits a chaque fois que je travaillerai sur cet établi, et j'aurai un bel objet rempli de souvenirs à léguer à mes enfants.

J'ai choisi de commencer par cet outil pas forcément simple pour progresser rapidement ! Je vais filmer les étapes de ce projet, comme d'habitude, et à chaque épisode je ferai le bilan de ma progression : qu'est-ce qui a mieux fonctionné si j'ai utilisé plusieurs techniques, sur quoi j'ai progressé, pourquoi je me suis planté, bref un débriefing dans les règles qui permettra de collationner les succès et de rebondir sur les échecs.

Justement,les échecs, j'espère qu'il y en aura. Je sais qu'il y en aura. Et tant mieux, c'est ce qui me fera progresser plus encore.

Ca vous dit de m'accompagner dans cette aventure ? Alors, bienvenue :) !

Liste des articles

- Choix de conception

- Préparation du bois

- D'abord, le pied gauche... Toujours

- Premières traverses, tenons, faux tenons et mortaises

- Le piètement ou comment utiliser des outils de toupie

- Les glissières de tiroir

- Mes premières queues d'aronde

- Un montage d'usinage pour queues d'aronde

- Je termine le piètement

- Fabrication d'enjoliveur

- Un modèle parfait de presse d'établi

- Il est temps de commencer la presse

- La partie mobile de la presse

- Système d'embrayage automatique pour la vis de la presse d'établi

- Montage de la presse frontale

- Un volant pour la presse verticale

- Il est temps de se mettre à table...

- Les trous de greppes

- Préparation de l'installation du plateau

- Fabrication des alèses

- Des queues d'aronde pour le plateau de l'établi

- Je termine enfin le plateau

- Montage (enfin !) du plateau de mon établi

- La deuxième presse de l'établi, une presse Moxon

- Ma méthode de calepinage

- Des fourzitouts plutot malins

- Conception des greppes pour l'établi avec Fusion 360

- On fait des greppes

- On fait encore des greppes

- Tuning de mon établi !

- Des tiroirs pour mon établi - préparation du bois

- Des tiroirs pour mon établi - assemblage à queues d'aronde

- Des tiroirs pour mon établi - pourquoi du bois de palette ?

- Des tiroirs pour mon établi - utilisation de la toupie

- Des tiroirs pour mon établi 5/5 - enfin terminés !

Choix de conception

La première étape est la plus longue, elle consiste à choisir plein de paramètre, depuis le type d'établi, jusqu'à chaque détail.

Pour quoi est destiné cet établi ? Quel type, quelles dimensions, quelles presses quels matériaux ? Mais aussi qu'est-ce que je suis capable de faire, quels compromis suis-je prêt à faire, si besoin ?

Et après avoir vu et revu plusieurs fois ces critères, je peux enfin prendre la souris et dessiner les plans. Cette première étape, je ne saurais la quantifier précisément, mais pour sur elle a duré plus de 18 mois

Préparation du bois

Cette partie, je l'ai faite il y a deux ans. Et à cette époque, j'étais vraiment un novice. C'étaient donc mon tout premier calepinage, mes tous premiers délignages, et évidemment, tout ne s'est pas bien passé...

D'abord, le pied gauche... Toujours

Vous l'avez, la référence du titre de ce chapitre ? Je vous laisse chercher :)

Je commence par les pieds de l'établi, une première partie concrète, simple au premier abord mais très instructive pour moi !

Premières traverses, tenons, faux tenons et mortaises

Je profite de cette étape pour m'initier à la fabrication de tenons et de mortaises, l'assemblage de base en menuiserie. En fin de vidéo, comme d'habitude je fais le bilan de ce qui a marché et de ce qui n'a pas fonctionné, et je vois comment améliorer ça.

Le piètement ou comment utiliser des outils de toupie

Dans cet épisode, je continue la fabrication du piètement. C'est l'occasion de découvrir en détail l'utilisation d'outils de toupie : un outil à rainurer et un outil à tenonner. Pas si simple...

Les glissières de tiroir

Et hop, encore une étape de franchie !

Cette fois-ci, je fabrique des glissières de tiroir en bois. Il y en a 20 au total, et 9 modèles différents ! C'est l'occasion de sortir la défonceuse, la scie à ruban et les ciseaux à bois, entre autres. Un peu de pratique ne peut pas faire de mal

Mes premières queues d'aronde

Alors là, ça rigole plus... Je fais mes premières queues d'aronde... Enfin, uniquement les femelles pour l'instant, elles vont servir à monter les montants intermédiaires horizontaux, entre les tiroirs.

Un montage d'usinage pour queues d'aronde

J'ai d'abord essayé de faire quelques queues d'aronde à la main, pour voir. Mais il me faut en faire plusieurs dizaines, et à chaque extrémité de mes montants. Ce qui ne me laisse pas le droit à l'erreur, d'autant que je n'ai pas de bois de trop. Pas le choix, il faut fiabiliser le process. Du coup, j'ai mis au point un gabarit pour l'occasion.

Je termine le piètement

Ca commence à ressembler à quelque chose... Un buffet ? Nan, c'est un bel établi !

Fabrication d'enjoliveur

Pour la première fois pour mon établi, je fabrique quelque chose de cosmétique et pas utilitaire : un panneau en fruitier pour cacher les futurs tiroirs. En fin de vidéo, comme d'habitude, je fais le bilan.

Au passage, si vous savez quelle essence de bois j'ai utilisé, ça m'intéresse

Un modèle parfait de presse d'établi

Des presses d'établi, il en existe beaucoup de sortes. J'ai fait une synthèse personnelle du pour et du contre de plusieurs modèles et je vous expose mes choix personnels. Je vous présente aussi un modèle très, très intéressant ! C'est bien évidemment ce modèle de presse que je monterai sur mon établi. Je vous parie que vous ne le connaissez pas...

Il est temps de commencer la presse

Et si on commençait par la machoire mobile ? C'est un bon début, simple mais il y a du boulot

La partie mobile de la presse

Je continue la fabrication de cette presse si particulière. C'est au tour de la partie mobile. C'est une étape un peu stressante, j'y vais quand même un peu à tâtons et je ne sais toujours pas si je saurai reproduire le mécanisme de cette presse au concept si particulier.

Système d'embrayage automatique pour la vis de la presse d'établi

Avec cette étape, on n'est plus dans le domaine du bois mais quand même, on reste au service du travail du bois.

Je tente de reproduire à cette étape un système d'enbrayage et de débrayage automatiques très ingénieux, issu de l'esprit brillant de Woodkiefer1.

Le principe est en théorie simple : une vis est encerclée par deux demi-écrous sur lesquels sont collés de puissants aimants.

Quand on visse, les deux demi-écrous aimantés à la vis se rapprochent et les filetages se rejoignent. C'est embrayé, le volant de la presse serre la presse.

Quand on dévisse, les deux demi-écrous aimantés à la vis s'éloignent de la vis mais restent en contact. La partie des écrous en contact avec la vis n'a pas de filetage, il a été limé. C'est débrayé, on peut ouvrir et fermer la presse sans avoir à visser ou dévisser le volant, il suffit de tirer ou pousser la machoire de la presse.

Montage de la presse frontale

Maintenant que le système d'embrayage est validé et fonctionnel, je monte la presse complète \o/

Un volant pour la presse verticale

Maintenant que le piètement et la presse sont définitivement montés, il me faut un volant pour pouvoir utiliser la presse :)

Je le fabrique à partir des chutes de bois de ce que j'ai déjà fabriqué, et je tente d'ajouter un cerclage en noyer. Je veux un volant qui en jette !

Il est temps de se mettre à table...

... et donc de commencer le plateau de ce bel établi ! Si vous avez eu le courage de suivre ce projet depuis le début, vous savez que j'ai du tronçonner les lignes qui vont constituer le plateau. Les autres, allez voir l'épisode 2 de cette saga.

Le plateau est une belle pièce, il fera 250 x 80 cm, 8 cm d'épaisseur si possible. C'est aussi une pièce maitresse de cet établi, je suis très content de l'avoir commencé.

Les trous de greppes

Oui, c'est juste des trous... Mais c'est quand même pas mal de réflexion et pas mal de boulot aussi

Préparation de l'installation du plateau

Pour pouvoir préparer l'union sacrée et définitive du piètement et du plateau, je dois d'abord usiner les tenons dans les pieds. Ensuite, J'assemble la presse frontale et le piètement. Çà se passe presque comme prévu. Presque...

Fabrication des alèses

Je fabrique les alèses du plateau, je les assemble par tenon et mortaise et j'en profite pour tester différentes techniques de fabrication de mortaises. C'est l'occasion encore une fois de s'entraîner mais pas le droit à l'erreur, sinon je bousille le plateau !

Des queues d'aronde pour le plateau de l'établi

Bon... Là, c'est chaud...

Il faut que je fasse quatre grosses queues d'aronde pour monter les dernières lignes du plateau. Une queue dans chaque coin, donc quatre queues et autant de contre-queues. Si j'en foire une seule sur les huit, je bousille le plateau. Alors on respire un grand coup, et on y va doucement, en laissant le stress de côté dans la mesure du possible.

Je termine enfin le plateau

Bon, puisque le fabrication des queues d'aronde s'est à peu près bien passée, je peux terminer le plateau. J'avoue que je suis soulagé, l'étape précédente était vraiment stressante !

Montage (enfin !) du plateau de mon établi

Ca y est, enfin, le piètement s'accouple avec le plateau. De cette union naîtra une magnifique ébauche d'établi !!

Mais avant ça, je dois faire les mortaises dans le plateau et monter le placard. C'est plus simple de le faire avant que le plateau ne soit en place...

La deuxième presse de l'établi, une presse Moxon

Oups, désolé pour les assidus, j'ai oublié de mettre à jour cette saga !

Voici comment j'ai construit une presse Moxon, directement à l'extrémité de mon établi. Une belle presse de 80 cm de large :)

Ma méthode de calepinage

Cette étape, j'ai hésité avant de l'inclure dans cette saga. Mais pas longtemps. Cet établi est, je le rappelle, autant un outil précieux qu'un support parfait à mon apprentissage de la menuiserie en autodidacte. Et la technique de calepinage que je vous propose dans cette vidéo est le fruit direct de ce super projet. Alors oui, après une réflexion de 10 secondes il m'est apparu évident que cette étape fait partie de ce pas-à-pas marathon.

Ce n'est pas un cours magistral bien sur, simplement ma méthode.

Et vous, vous faites comment ?

Des fourzitouts plutot malins

Certains sont pour les fourzitouts parce que c'est pratique pour désencombrer le plateau de l'établi. D'autres préfèrent maximiser la surface disponible.

Perso je veux les deux ! Alors j'ai résolu la quadrature du cercle et fabricant trois fourzitouts réversibles. C'est tout bête et c'est plein d'avantages :

- A l'endroit, on a un fourzitout et c'est cool

- A l'envers, on a un grand plateau et c'est cool :)

- Puisque les fourzitouts sont réversibles, j'ai choisi de la placer au milieu du plateau plutôt qu'au fond comme on le voit habituellement. Les outils sont plus accessibles

- Je peux utiliser un, deux ou trois fourzitouts simultanément, et donc je peux par exemple en placer un à gauche et avoir la place à droite pour par exemple assembler un meuble.

- La plupart du temps je n'utilise qu'un seul fourzitout, et là encore c'est avantageux : les outils ne sont pas éparpillés comme ils pourraient l'être dans un fourzitout classique de deux mètres

- Et cerise sur le clafoutis, le fait de retourner le fourzitout incite à ranger les outils :) Et ça m'arrange parce que je suis bordélique...

Et tant qu'à faire, j'ai testé sur ce projet mon gabarit pour queues d'arondes fraichement fabriqué :)

Conception des greppes pour l'établi avec Fusion 360

Aujourd'hui, je fais chauffer le PC pour un petit tuto sur la conception avec Fusion 360. Ce n'est pas un hors sujet, le but étant de concevoir les greppes de l'établi. Donc les sujets abordés sont conception, assemblage et mise en plan.

On fait des greppes

J'ai conçu les greppes dans les dernier épisode, maintenant il faut les fabriquer :)

On fait encore des greppes

La dernière fois, j'ai fabriqué des greppes pour le plateau de l'établi. Aujourd'hui, je fabrique des greppes mobiles, sur les presses, pour enfin pouvoir maintenir des pièces sur le plateau.

Tuning de mon établi !

Dans cet épisode, je tatoue une presse au laser, j'habille mon établi de cuir... et je fume la carte bleue !

Des tiroirs pour mon établi - préparation du bois

Mon établi n'est pas encore terminé, il lui faut des tiroirs. Je vais vous montrer leur fabrication en 5 étapes.

La première étape, c'est la préparation du bois. Les tiroirs seront en chêne, en frêne, en noyer et en bois de palette. Oui, tout ça. Et ce sera beau. Si, si

Des tiroirs pour mon établi - assemblage à queues d'aronde

Je ressors le gabarit à queues d'aronde pour assembler les côtés des tiroirs

Des tiroirs pour mon établi - pourquoi du bois de palette ?

Les tiroirs sont en chêne, en frêne, en noyer et en bois de palette. Oui, tout ça. Et c'est quand même beau.

Cette étape est l'occasion de vous exposer ma réflexion sur ce sujet clivant qu'est l'utilisation de bois de palette. Pourquoi en utiliser, et dans quelles circonstances ?

Des tiroirs pour mon établi - utilisation de la toupie

La toupie c'est pas obligatoire mais c'est tellement utile !

Des tiroirs pour mon établi 5/5 - enfin terminés !

J'arrive enfin au bout de ces 12 tiroirs. Il m'a fallu plusieurs semaines pour y arriver

Ce pas à pas présente un projet en cours de réalisation.

Discussions

ça a l'air sympa, je vais suivre ton travail.

Bon courage.

Merci :)

video HS ?

le lien est bon c'est l’incrustation sur ADB qui est pas bonne

youtube.com/wa...h?v=MT3yOxQTafs

pifpafe ok impec ça marche

désolé, de ma fenêtre la vidéo fonctionne. J'ai modifié néanmoins, c'est bon pour vous ?

pas pour moi

"Vidéo non disponible

Le propriétaire de la vidéo a désactivé la lecture sur d'autres sites Web.

Regarder sur YouTube"

c'est le message qui apparait, mais bon en suivant le lien on peu la visionner sur youtube.

Merci floren, c'est l'info qu'il me fallait. C'est réglé !

je confirme nickel vivement la suite :)

Moi aussi je vais suivre…

Je n’ai pas encore pris le temps de commencer le mien ( pas d’urgence je suis déjà équipé !)

Loin de moi l’idée de donner des conseils mais pour mon premier je n’ai pas assez d’espace entre le plateau et les tiroirs.

C’est très handicapant pour mettre les valets et serre joints.

Par ailleurs je n’ai pas mis une séparation entre plateau et tiroirs…beaucoup de sciure et copeaux à éliminer…

Bon courage.

Jean-Paul

Bonjour Jean-Paul, tu as quoi comme espace entre le plateau et les tiroirs ? j'ai prévu 8 cm

J'ai bien une séparation entre plateau et tiroirs, mais je pense que je devrai recouper les valets... On verra !

J’ai 6 mais je regrette de ne pas être aller à 10.par contre prévoir une protection car les tiroirs se remplissent vite!

J’ai acheté des serre-joints chez M-M très très pratiques.Tu n’es pas limité car le corps du S-J est au dessus du plateau ( environ 35 € les deux) de plus ils se glissent parfaitement dans les rails de guidage.

Couper les valets c’est toujours possible mais après tu te limites dans la hauteur des planches à caler…par exemple pieds du moxon.

Pour la presse frontale ( classique) que j’utilise peu, pour le prochain je privilégierai la presse double véritas ( à mon sens beaucoup plus utile) si je n’ai pas le financement ( en attendant) je mettrai un étau avec double guidage…

Pour la presse latérale ( je n’en ai pas) j’ai essayé plusieurs « bidouilles » je réfléchis à un système….

Voilà mes réflexions ( qui n’engagent que moi!)

Jean-Paul

JPM , moi j'ai fait ca et c'est top. Je te le conseille!

Je ne connaissais pas cette technique .

C’est très inspirant!

J’ai déjà « usiné » une partie avec tige filetée. Je n’exclus pas cette réalisation.

Merci du partage.

Jean-Paul

Si je peux me permettre, il faut corroyer les petites pièces avant de les débiter individuellement, justement pour éviter les montages d'usinage ! Toutes les pièces devant être corroyées doivent être au moins aussi longues que la distance séparant les rouleaux d'entraînement de la raboteuse. Sinon, il faut regrouper avant mise à dimensions.

Je suis surpris de ne pas l'avoir entendu dans ton bilan.

pas bête, je le note. Merci Yougzz !

Très beau projet, très inspirant. Je vais le suivre avec intérêt !

J'ai vu que 7 vidéos sont déjà prêtes dans la playlist "Etabli", alors j'ai hâte de voir la suite à un rythme un peu plus soutenu

Bonne chance dans cette réalisation et merci pour le partage :)

Merci Akiat !

J'ai prévu une vidéo tous les 15 jours, certaines étapes sont très chronophages et le temps que j'ai d'avance va se réduire drastiquement je pense :)

Pour l'instant, les vidéos sortent un samedi sur 2, à 18:30

Eh bien super, je suivrai la série !

Je viens de regarder 2 fois la vidéo...super!

Pour éviter l'aquaplaning des pièces à coller j’ai vu que certains mettent du gros sel. As-tu testé cette méthode?

Ta machine est la même que moi ( du moins pour l’aspect)Robland 310 à priori plus ancienne.j’ai un peu de mal à régler la raboteuse à 0,5 ( qui plus est à 0,25...) ton Vernier est d’origine?

Bon courage pour la suite.

Moi aussi je reporte de mois en mois la fabrication de mon établi ( je ne suis pas pressé mais je n’ai plus 40 ans...)

J’attends la suite avec impatience.

Jean-Paul

Merci JPM !

J'ai entendu parler de la technique du sel, je vais la tester, mais plutot avec du sel fin, non ?

Ma machine est une Lurem, complètement d'origine à part le variateur pour la faire tourner en 230V

Lance toi, un établi ça va nous changer la façon de menuiser ;)

Yannick

Je crois que c’est du gros sel

Jean-Paul

JPM je vais tester les deux :)

Je viens de regarder ta première vidéo sur les choix de conception. Wouah ! Que d’informations en 10 minutes. Quel rythme !

Je suis moi aussi à l’étape de conception de mon établi. Ta vidéo me conforte dans certains choix, mais elle me donne aussi d’autres idées : ça c’est super. Merci.

Je vais continuer à suivre ton travail.

vu le temps que j'ai cogité pour faire l'établi idéal à mes yeux, il fallait absolument que d'autes puissent en profiter :)

Une suggestion à propos de tes difficultés de maintien du gabarit de défonçage : les presses rapides à levier ne serrent pas dans l'axe, par conception. Tu peux équilibrer les efforts en les utilisant par deux, face à face, mais je te suggère plutôt de fixer ton gabarit avec des presses à vis de bonne qualité ou mécanisme équivalent, qui serre dans l'axe. Les serre-joints "1 main" sont aussi efficaces.

Si tu souhaites conserver tes serre-joints rapides à levier pour fixer ton gabarit, je te suggère de coller un morceau d'abrasif fin sous ton martyr. Ça éliminera les risques de mouvement au serrage initial (tu remarqueras que c'est comparable au sel/sable fin dans les assemblages collés)

Bonjour Yougzz , merci pour ta remarque, très pertinente.

Je vais garder mes presses à levier, c'est vraiment ergonomique. Pour l'instant, l'utilisation de bois de palette à la place du mélaminé fonctionne. Mais si je vois que ça dérape, je garde en tête ton astuce de l'abrasif.

Je suis enfin à jour sur le visionnage des 7 premiers épisodes.

C'est bien fait, agréable à regarder et à chaque fois on découvre un petit truc qui rendra bien service.

J'attends la suite de la saga avec impatience.

Si tu as regardé les 7 d'un coup, tu es courageux

Je ne sais pas combien de temps ça dure en tout, mais c'est long !

Il faut pas dire que c’est long, cela pourrait décourager de potentiels auditeurs

), les prises de vue et le montage : respect

), les prises de vue et le montage : respect

En plusieurs fois c’est bien !

En tout cas, gros boulot de ta part pour la préparation (j’ai vu ton prompteur dans une vidéo

AvecUnBoutDeBois merci !

Astucieux le support de défonceuse pour l'usinage horizontal des queues d'aronde.

Cette idée pourrait s'adapter sur un support classique (vertical)

N'y a t'il pas des limites assez basses pour les longueurs de traverses avec un montage à la verticale (hauteur sous plafond, risque de basculement) ? Il y a peut être une astuce dont je serai preneur :)

Je trouve ma version plus sécurisante, la version verticale me semblait d'un équilibre trop précaire dans mon cas

Tes vidéos sont ,pour moi, des sources d’astuces et de méthodes permanentes.

Le support horizontal de la défonceuse est une excellente idée.

Petite question : pourquoi ne pas utiliser la toupie ?

Merci beaucoup.

Jean-Paul

Merci JPM , je n'ai pas utilisé la toupie parce que je n'ai pas les outils pour faire des queues d'arondes

Joli travail. L'établi prend forme. Merci pour ces vidéos détaillées.

Cependant, je constate des imprudences sur la vidéo, lorsque que tu débites les traverses à la scie circulaire. Tes doigts passent trop près de la lame. Je te conseille l'utilisation d'un poussoir.

Tu as tout à fait raison...

Effectivement, la presse que tu présentes est très ingénieuse.

Bravo, et merci d'avoir capturé ce système sur le Net et de le diffuser avant que les sources ne disparaissent.

oui, il était temps !

Je suis curieux d'avoir ton retour d'expérience sur ce que donne l'utilisation de ce modèle de presse frontale en pratique !

Dommage que les infos sources aient disparu, mais tout repose sur toi, maintenant !

ça va le faire, les tests sont en cours :)

trouvé ici : https://www.lumberjocks.com/projects/229242

vraiment top cette presse ! Dommage pour les sources, surtout qu'au vu de tes dires, il n'y avait pas que la presse qui valait la peine d'être vue

c'est clair, cet homme est sacrément ingénieux

J'ai retrouvé le plan Sketchup de la presse sur 3D warehouse. Mais c'est grace au lien de Marc Janod

Cette presse sera indestructible !

Elle aurait été aussi très robuste sans les barres de fer. Mais je peux me tromper

Je pense aussi mais dans le doute, abstiens toi... de douter

Super

( titre à modifier, faute de frappe)

merci JPM , rectifié !

Ce système est très intéressant et tu expliques très clairement son fonctionnement. Merci pour cela Hetre ou ne palette.

Par contre la mise au point est assez « touchy ».

J’ai peur qu’un tel système vieillisse mal et se dérègle dans le temps.

Qu’est-ce ce qui t’a poussé à choisir cette solution ? Le chalenge ? La curiosité ?

Pour ma part je trouve le système avec un volant pour manœuvrer la vis me semble plus fiable et tout aussi efficace. L’inertie du volant en le lançant permet de visser ou dévisser rapidement. Qu’en penses-tu ?

Tu as raison, ce sont la curiosité et le challenge qui ont guidé mon choix. Mais je ne suis pas sans filet, si le système d'embrayage ne fonctionnait pas ou plus, je peux le démonter et même le remplacer par une vis classique

Hetre ou ne palette j’apprécie que tu testes et que tu partages ces solutions décalées

merci

Très intéressant, merci pour cette présentation détaillée !

De rien Yougzz, avec plaisir :)

(Système d’embrayage)

Très bien fait, bravo.

Peut être as tu vu cette autre réalisation, qui demande plus de boulot, notamment du soudage, mais tout aussi ingenieuse ( pour info et pour le plaisir ;) )

youtu.be/3XiMTe0bVBQ

merci de l'info, je l'avais loupée celle là. Pas mal !

L'établi prend forme. As tu prévu de faire un retour sur la performance de cette presse ?

oui bien sur :)

On peut aussi être abonné à tes publications sur l'AdB sans être abonné à tes vidéos YouTube

À moins que tu cherches à monétiser, l'objectif est atteint !

En tout cas, un grand bravo pour cette presse ! Elle est de toute beauté et semble très fonctionnelle.

Bonjour Yougzz

Mon objectif, ici comme sur YouTube, c'est le partage

Merci pour les compliments, je te confirme que la presse est top, alors même qu'elle n'est pas terminée je m'en sers déjà. Il ne lui manque plus que le plateau pour faire office de machoire fixe. En attendant, je peux déjà serrer les pièces contre le pied

En regardant la vidéo j’ai eu peur que tu jettes l’éponge et que tu adoptes une autre construction pour ce volant.

Tu t’es accroché et finalement le résultat est très bien.

Bravo

Je lâche rien !

Ça fait beaucoup de transitions tout ça

Beau boulot, ça avance !

Je note le rail à rainure en T comme butée de défonceuse : j'en ai en stock, et ça résoudra le problème des serre-joints qui dépassent et gênent le passage de la défonceuse

Et ça ne bouge pas d'un poil !

On sent le stress mais au final on a un trés beau boulot. Bravo pour le travail et pour tes vidéos. Merci

ça va mieux le doigt ?

L'établi prend forme et il est superbe. Bravo

Merci :) Oui ça va, t'inquiète ! Ça pique, mais pas longtemps...

Je ne m'étais rendu compte que tu n'avais pas d'aspiration sur ta raboteuse... Ça doit être pénible au quotidien ! (Sans compter les EPI obligatoires...)

Bravo, c'est une belle réussite qui prend forme !

Merci ! J'ai bien l'aspiration mais je ne l'ai pas mise pour qu'on voie mieux comment faire les chevilles

j'ai commencé le début des vidéo il y a un moment et c'était vraiment agréable a regarder et instructif, je vais devoir trouver du temps pour les autres :)

Merci mod

J’aime bien tes vidéos, très pédagogiques

Pour le bois tombé par terre , tu peux , s’il n’est pas trop tard, le récupérer

Visiblement les fibres sont comprimées dû au choc

Avec de l’eau, un vieux fer à repasser et une pâte mouille, ça doit pouvoir revenir

merci niconathy.

Je connais l'astuce, malheureusement un éclat est parti se planquer dans les copeaux, les fouilles n'ont rien donné.

Tant pis, de toute façon je voulais un établi avec des défauts, pour les avoir sous les yeux comme de piqures de rappel de l'apprentissage que cet établi me procure. Un établi parfait ne m'intéresse pas, ça reste un outil qui va prendre des beignes

Bien d'accord

Maintenant ça peut aussi être l'occasion de faire un truc esthétique avec un autre morceau de bois

En voyant la fin de la vidéo avec tous les serres joints, j'imagine que le collage est fait

oui, depuis longtemps :) Je suis en avance par rapport au calendrier de sortie des vidéos

Bonjour, le fraisage des trous des écrous de tes vis de presse est réalisé du bon côté. Il faut "simplement" monter les écrous dans l'autre sens CAD faire un trou conique dans le bois pour recevoir le cône, la partie carrée seule restant à l'extérieur, le fraisage des trous est ainsi du bon côté. C'est plus long à réaliser mais beaucoup plus

résistant et la vis est parfaitement centrée par rapport au trou du bois. Pour faire un trou conique on peut faire des trous étagés de plus en plus petits et adoucir les escaliers à la râpe queue de rat ou à la gouge. Sinon bravo pour ton travail et ta pédagogie.

Merci !

Salut !

Je t'avais déjà fait la remarque sur une vidéo précédente, mais il est préférable de grouper les pièces courtes pour les opérations de corroyage, et de les tronçonner après. En effet, les pièces trop courtes constituent un danger dans la raboteuse, car en-dessous d'une certaine longueur, ils ne sont pas plaqués en permanence par au moins un rouleau. Cette longueur minimale dépend des machines, mais dans mon atelier associatif, on interdit l'introduction de bois de moins de 30cm de long.

Autre avantage à tronçonner les pièces courtes après corroyage : on mutualise les surcotes en longueur et on n'a qu'un seul talonnage à éliminer (pour ceux qui sont concernés).

Globalement, c'est plus sécuritaire et on peut faire tenir davantage de pièces sur un plateau donné.

Salut, oui j'ai pu m'en rendre compte :)

Mes sûrcôtes pour le débit des pièces, sont 3cm en longueur et 5mm en largeur

Il est préférable de mettre plusieurs petites pièces ensemble

En plus de la sécurité et gain en sûrcôte, on gagne en manipulation et empilage

Merci Nico

Bonjour, très sympa tes vidéos.

Une idée qui me vient : pourquoi faire 3 fourzitout identiques ? A mon avis, les faire de longueur différente permettrait plus de souplesse...

J'ai pas réfléchi à ça, en effet...

J'aime beaucoup l'idée du fourzitout retournable pour gagner de la surface de travail. Je vais sans doute faire de même sur mon établi en cours de construction.

Et aussi, je prends l'idée des tailles différentes. Comme mon établi fait 150 cm de long, je vais faire 50 cm + 100 cm, interchangeable droite gauche. Super idée, merci à tous les deux.

Kilago avec plaisir :)

Une autre petite remarque : quand tu dégauchis, inutile d'obtenir une face nickel, tu perds du bois. Dégauchir juste pour avoir une face stable prête à usiner au rabot. Ensuite, tu rabotes. En général, tu minimises les pertes ainsi.

Ca ,c'est pas rentrer dans l'oreille d'un sourd !! Merci pour l'astuce.

C'est pas bête ça, merci !

J’adore les chaussures de secu

Bons courages pour les queues d'aronde, ça va en faire quelques unes !!!

Merci ! Les queues d'arondes, c'est fait !

C'est pour ça qu'on rabote en largeur et ensuite en épaisseur ! Ca permet de gagner en stabilité quand les planches sont sur la tranche.

Sinon, une autre stratégie est d'insérer côte à côte les planches identiques (pas ton cas...) pour qu'elles se soutiennent mutuellement en cas de tentation d'aller de travers.

Et dans les cas extrêmes, on peut même les solidariser avec une paire de presses en C, en prenant bien attention que ça n'engage pas les rouleaux ou les fers

merci

J'ai découvert ce projet récemment, très intéressant !

Une petite question, je vois que tu utilises des vis pozidriv, alors que tu sembles très pragmatique ?

Ayant banni ce format depuis 15 ou 20 ans au profit du torx, j'aimerais connaître tes raisons.

Il m'en reste, je ne veux pas gâcher

Ah, ça fait plaisir d'avoir des nouvelles de ton projet ! J'en ai profité pour regarder la dernière de la série des tiroirs sur Youtube, n'oublie pas de la publier ici aussi

Merci ! T'inquiète pas, c'est prévu :)

À part ça, je me suis posé la question de pourquoi ne pas faire les rainures débouchantes pour tes fonds de tiroir : si tu t'es embêté à faire des queues d'aronde recouvertes, tu aurais pu te passer de cette complexité supplémentaire !

Alors je sais, la beauté cachée, tout ça...

J'aime bien m'embêter pour rien

Une quinzaine d'heures réparties sur trois ans plus tard, je savoure de plus en plus, et je mesure le chemin parcouru. Merci pour tout.

Avec plaisir, merci beaucoup