Bonjour à tous, ça faisait longtemps que ce type de siège m'attirait.

Lorsque j'ai vu le modèle de Marc Dumont, terminées les tergiversations, il me fallait moi aussi fabriquer ce genre de siège.

En tant que bricoleur du dimanche, je déniche auprès de mon fournisseur habituel, c.a.d. le bon coin , des fonds de wagon en chênes. Autant dire qu'on est loin de la qualité ébénisterie, des nœuds et de trous de fixations qui ont eu, parfois, très chaud. Les planches font généralement 2,2 m de long sur 3,5 cm d'épaisseur et 20 cm de large, avec 2 feuillures de chaque coté pour permettre l'emboitement des planches entre elles.

, des fonds de wagon en chênes. Autant dire qu'on est loin de la qualité ébénisterie, des nœuds et de trous de fixations qui ont eu, parfois, très chaud. Les planches font généralement 2,2 m de long sur 3,5 cm d'épaisseur et 20 cm de large, avec 2 feuillures de chaque coté pour permettre l'emboitement des planches entre elles.

J'avais commencé à déligner quelques planches avant le projet, mais sans utiliser le même procédé

(première erreur). Cela a eu pour conséquence d'obtenir des largeurs différentes et surtout des épaisseurs différentes, principalement du 11mm, 12mm et 2 en 14mm après dégauchissage et rabotage.

Décidé à utiliser ce bois pour un usage extérieur uniquement, je m'oriente vers ce modèle d'Adirondack.

Voici le lien vers le modèle sketchup : lien sketchup modèle Adirondack qui a inspiré la réalisation de Mr Dumont.

Me voilà parti pour essayer d'en fabriquer 2 en même temps. Le premier servira de "prototype" et de modèle pour le 2éme, un pour madame et l'autre pour monsieur.

Avant de commencer la description de la réalisation, il faut intégrer que fidèle à ma ligne de conduite "Bricoleur du dimanche", je mesure les pièces directement sur le modèle sketchup en espérant que cela soit suffisant pour réaliser les pièces (deuxième erreur).

Enfin, en cumulant les 2 erreurs précédentes, une troisième émerge => avec un stock de bois fini et partiellement débité pour un projet sans plan préalable => Espérer avoir assez de matière (troisième erreur)

Les pieds

je commence à réaliser les pieds qui font aussi office d'assise. Première pièce réalisée avec un gabarit à chantourner et la fraise à calibrer et son roulement.

Première pièce "à l'arbre " pour moi. Le résultat me satisfait.

Cependant la partie arrière des pieds sera raccourcie un fois toutes les pièces terminées. En effet en vérifiant l'inclinaison et le dessin global, il fallait raccourcir => sans dessin précis, il faut savoir remettre les pièces sur les machines.

Pour la fabrication des pieds avant, pas de photo (?) j'utilise la même technique. Cependant comme ils seront visibles, je fabrique mon premier gabarit avec une chute de ctp de 9/10mm.

A noter que la troisième erreur m'oblige à coller 2 planches de 11mm pour obtenir assez d'épaisseur 22mm en dessous des lattes de l'assise. A ce moment là, j'espérais que faire "tenir" les lattes sur 11mm de débord serait suffisant

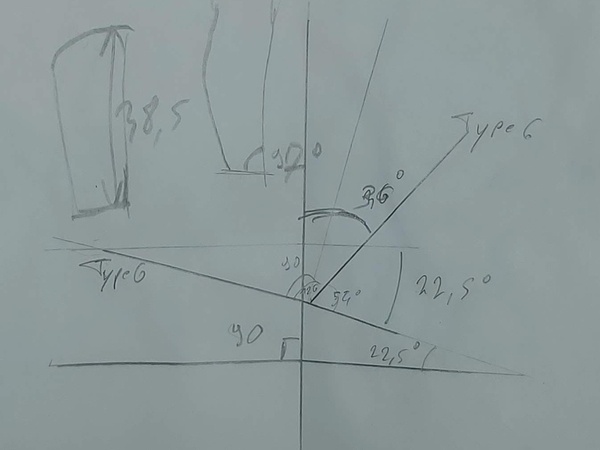

Inclinaison

Incompétent dans l'usage de Sketchup, je n'ai pas été en capacité de mesurer les angles de l'assise et du dossier du plan  . En cherchant sur le net je suis tombé sur cette description de Bruno DUVAL. Aprés lecture de ce blog, j'opte pour les angles du Type 6, le plus confortable MAIS le plus exigeant pour se relever du siège. Pas grave, il est fait pour "comater" dans le jardin après le repas

. En cherchant sur le net je suis tombé sur cette description de Bruno DUVAL. Aprés lecture de ce blog, j'opte pour les angles du Type 6, le plus confortable MAIS le plus exigeant pour se relever du siège. Pas grave, il est fait pour "comater" dans le jardin après le repas

Modifications

Première modification : comme le stock de bois n'est pas suffisant je suis obligé de débiter des lattes de 30x12 pour fabriquer l'assise. Il me fallait vérifier si avec un montage à blanc et avec des baguettes de ctp, la solidité serait suffisante (torsion, etc) au regard de la conception de ce modèle d'Adirondack. résultat = KO => Donc J'ai été dans l'obligation d'ajouter une traverse entre les 2 pieds de devant.

Ne voulant pas de vis extérieure pour fixer cette traverse, j'ai ajouté une pièce supplémentaire à l'intérieur des pieds suffisamment épaisse pour fixer la traverse. Coup double, cela permet de traiter aussi un autre problème => augmenter la surface d'appui des lattes de l'assise.

Oui MAIS pour la fabriquer en respectant la courbe avant de l'assise, il fallait respecter la courbe du "nez" des pieds avant ou arrière

Deuxième modification: Après test avec un "Humain" de l'assise en CTP, je me rends compte que les premières lattes viennent trop appuyer sur les mollets rendant la position inconfortable. J'ai donc été obligé d'accentuer la "pente" pour la rendre plus verticale. Une autre première pour moi encore, j'ai utilisé un gabarit en CTP une fraise de 8 et une bague de copiage. Comme la défonceuse est en déséquilibre je prends appui sur une calle de bois de l'épaisseur de la rajoute.

ces modifications résultant des erreurs précédentes sont chronophages et pas forcément aisées à fabriquer sur des pièces terminées.

Pièces complémentaires

les supports d'accoudoir seront aussi fabriqués avec un gabarit

le bas du siège recevant le dossier même histoire

Afin de positionner l'angle, la largeur aux accoudoirs, j'ai installé l'assise dans un banc. Me laissant la possibilité de vérifier les mesures, de tester des hypothèses.

Le dossier

Là aussi, on fait avec ce qu'il y a.

Les planches les plus larges ont été utilisées pour les côtés extérieurs du dossier.

Les côtés ont été découpés à la base (jonction avec les pieds arrières) pour permettre un léger épaulement.

Ils sont calés par le banc de montage donnant la largeur et l'inclinaison souhaitées.

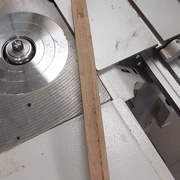

Test des planches pour estimer l'angle optimal de découpe afin de respecter l'évasement de la forme du dossier.

Petit montage à la scie pour avoir toujours le même angle.

Vérification de la largeur à la base du dossier, mise en place d'intercalaires de quelques millimètres entre les planches.

Test de courbe sur le dossier avant découpe des 2 dossiers en même temps à la SAR et enfin ajustement de la courbe avec le "Tank" à ruban.

Les accoudoirs

Pour ces pièces, il fallait garder les plus grandes planches.

Gabarit fabriqué en CTP puis passage à la fraiseuse.

A noter que les accoudoirs sont appairés car : épaisseur et largeur sont différents, c.f. Erreur 1

Courbure du dossier

Ma première intention était d'utiliser des fines lames afin de faire du contrecollé.

En effet, par manque de matière pour faire 2 pièces, cela me semblait une "bonne idée"

Pour cela j'ai fabriqué un moule afin de mettre sous presse les pièces.

Finalement, le résultat obtenu doit être raboté sur les côtés. Pour cela, il faut les mettre dans un montage spécifique pour les passer à la machine.

Finalement, je ne trouve pas de solution satisfaisante pour la jonction entre l'accoudoir et cette pièce. Je laisse tomber et prévois de les utiliser pour rigidifier le haut du dossier uniquement.

suite concernant le support de dossier

Me voilà dans l'obligation de travailler au plus juste une pièce assez épaisse et de fabriquer une autre pièce par collage de 3 autres planches.

Afin de déterminer le gabarit pour la fraise à calibrer, je reporte la courbe du dossier sur une planche de CTP et profite de découper dans du carton la forme de la pièce souhaitée, cela me permet de positionner au mieux la pièce finale sur la matière disponible.

Calibrage du support de dossier

- passage à la SAR avec un angle de 34° (je ne pouvais pas plus sans faire une nouvelle fois un montage)

- création des feuillures, à la scie, aux extrémités à la profondeur correspondant à l'épaisseur des accoudoirs

- enfin passage au rouleau de ponçage sur un support avec l'angle complémentaire (pour être à 90°) pour rectifier la coupe à la SAR

=> Pour ce projet, c'est la pièce qui ma demandé le plus de travail, pour la concevoir et l'usiner => A part les feuillures aux extrémités, la pièce est courbe avec une découpe à 34° dont le trait de scie doit s'arrêter sur l'arrête pour garder un maximum de matière.

Avant dernière étape

Accoudoir terminé et support de dossier aussi => il faut vérifier l'inclinaison, pour cela la sangle a cliquet permet de régler précisément l'angle du dossier.

Ne reste qu'à fixer les accoudoirs sur les pieds avant et sur le support de dossier en respectant l'inclinaison prévue.

Avant avant dernière étape

Le deuxième siège peut être assemblé rapidement dans la foulée. Même si c'est "évident", je suis plutôt soulagé que ça se passe aussi bien.

Reste des réglages =>

- effectuer une courbe en bas du dossier par symétrie avec le haut du dossier,

- finaliser les fixations et les chanfreins des passages des vis,

- ponçage de l'ensemble au 80 puis au 120,

- fixation du lamellé-collé en haut du dossier pour consolider le haut du dossier.

Finalement

Pour un siège => passage au Saturabois Natural

et pour l'autre Saturabois Naturale et Charcoal.

Pour ce projet plusieurs leçons à retenir :

- je suis arrivé aux limites du mode "bricolage du dimanche", il me faut pour la prochaine fois, et quelque que soit le projet, prévoir un plan,

- anticiper a minima a priori la gamme d'usinage et les techniques,

- débiter les éléments après avoir fait les plans,

- me former à l'usage de sketchup pour utiliser l'excellent plugin OCL de l'Air du bois

Ce que j'ai appris :

- Les leçons ci dessus qui sont les conséquences des mes erreurs,

- le chantournage à la toupie avec roulement,

- l'usage du gabarit souple pour le chantournage,

- la création de gabarit en CTP pour le chantournage,

- l'utilisation de la bague de copiage sur la défonceuse.

Discussions

Merci pour ce PAP, très intéressant et inspirant pour un projet qui pourrait être d'actualité

merci bien. J'essaye aussi de partager mon apprentissage, en espérant que cela aide les "newbie" comme moi.

Super PAP, merci pour tous ces détails, et bravo

Merci bien