Je ne comprends pas trop ton utilisation pour rechercher un tel degré de précision... sur L'Air du bois.

Pour un cas assez classique de ceux qui sont posés ici, j'aurais bien proposé des pieds vérins. Il en existe même qui sont totalement encastrés dans un panneau de fond. Et permettent un réglage évolutif, si nécessaire.

Mais si seules des cales d'épaisseur répondent à ton besoin, +1 executionbois et je propose comme lui le clinquant acier de précision, qui au moins ne poserait pas de souci de variation d'épaisseur contrairement à une feuille cartonnée pliée 6 fois, pour reprendre ton exemple.

Toujours puisque nous sommes sur l'Air du bois, il m'arrive de faire des réglages de fraises extensibles pour toupie, et cela, 10ème de millimètre par 10ème, à partir de 1/10, jusqu'à... que toutes mes bagues soient utilisées, ou l'infini si on en a assez.

Pour cela, il faut un jeu constitué de :

1 bague de 0,1 mm. 2 de 0,2. 1 de 0,5. (En combinant ces bagues, on arrive à constituer toutes les épaisseurs de 1/10e à 1 mm)

1 bague de 1 mm. 2 de 2. 1 de 5

1 bague de 10. 2 de 20. 1 de 50

... et ainsi de suite...

Plusieurs questions s'avèrent nécessaires, avant de pouvoir donner un avis.

Tu confirmes bien tes 2 épaisseurs différentes, 15 et 25, soit un total de 40 mm ? (Ça n'est ce que laissent aparaitre tes plans)

Ce volet est destiné à être installé où ? Intérieur ou extérieur ? Le cas échéant, comment sont exposées les 2 faces, si c'est à l'exterieur ?

Comment sera ferré ou suspendu ce volet, quel type de quincaillerie sera utilisé ?

PIÉTEMENT, TABLE, EXTÉRIEUR, Pieds de 80x80 & traverses 80x35...

Tout cela me parait très peu compatible avec l'utilisation de lamello (ou même de domino, je le précise aussi, tant qu'à faire).

En extérieur, avec de telles sections, seuls des assemblages sérieux en tenon/mortaise seront en mesure de te garantir une durabilité, ainsi qu'un bon maintien de l'équerrage. En précisant que sur une telle table, un tenon est serré dans le sens de l'épaisseur, et très serré dans le sens de sa longueur.

Le collage de tout cela par une colle adaptée à des ouvrages extérieurs est un plus. (En se rappelant bien qu'un collage N'EST PAS UN ASSEMBLAGE, mais qu'elle contribue juste à le renforcer).

Pour s'entendre sur les termes, d'abord :

Le ressuyage :

D'abord, le verbe "ressuyer" signifie dans les différents dictionnaires, faire sécher, ou faire perdre de l'humidité. (Certains précisant "l'eau en excès"). Dans l'absolu, on peut donc utiliser le terme à chaque fois qu'on fait sécher.

Mais pour ce qui concerne les métiers du bois, la définition qu'en ont les scieurs ou les menuisiers, l'opération dite de "ressuyage" correspond à la période immédiate après le sciage d'une grume, durant la quelle on laisse sécher naturellement les bois à l'air. Les bois sciés perdront alors une grande part de leur humidité (ce qu'on appelle son eau libre ou son excès d'eau), rapidement, puis se stabiliseront dans les 25 à 30%.

Ensuite interviendra une phase de séchage plus poussée qui visera à atteindre une hygrométrie du bois adaptée à l'ouvrage ainsi qu'au lieu d'installation ou d'utilisation de celui-ci.

Ce séchage pourra se faire dans un séchoir ventilé naturellement, durant plusieurs années. Ou alors dans séchoir "dirigé" (ou forcé, si on préfère) dans le lequel on l’amènera à l'hygrométrie souhaitée en quelque semaines ou même quelques heures suivant le type de séchoir, les volumes à traiter, l'essence ou l'épaisseur des bois...

Ces opérations préalables faites, l'hygrométrie visée atteinte, que ce soit par un professionnel ou par mes soins, je réalise mes débits et autres opérations d'usinage de montage et de finition à suivre sans (hormis quelque cas très particuliers) précaution extrême, au moins sur ce plan là.

Je précise, à toutes fins utiles que je travaille pourtant dans une zone géographique aux conditions climatique et en particulier d'hygrométrie souvent considérées comme des moins favorables en France, et cela en tant que professionnel depuis plus de 40 ans.

Si les BONNES précautions sont prises dès le départ, si les bonnes pratiques quant-aux éventuels retraits des bois sur les ouvrages mis en œuvre sont respectées, on évite de se prendre la tête en précautions extrêmes car finalement inutiles.

A 145€, faut pas s'attendre à des miracles, c'est clair.

Maintenant, tout est relatif, et difficile pour nous de nous rendre compte de ce que tu peux entendre par "usage occasionnel/ amateur type petit mobilier ? Suffisamment précise ?"

Ça dépend aussi de tes moyens, de ton expérience et ta pratique actuelle ou encore la manière dont tu évolueras toi et tes éventuels projets futurs.

La seule chose sûre que je puisse te dire, c'est qu'à un tel prix, tu ne prends pas un énorme risque.

Mais si tu veux prendre encore moins de risque (ou pas beaucoup plus, les prix qu'on y trouve, compensant souvent largement les éventuelles usures), regarde du coté du Bon Coin. Beaucoup y vendent des machines peu utilisées à très bas prix.

Tout-à fait d'accord avec ce qui a pu être dit sur la marque UTIS, et les machines qu'elle a produit (elle qu'elle produit encore... La seule marque de machines à bois classiques qui existe encore en France, soit dit en passant).

Par contre, la Minimax, c'est une combinée. Ici, il ne s'agit d'une dégauchisseuse seule. Tu auras encore besoin de ta combinée pour le rabotage, donc.

Bien des opérations, des usinages divers nécessitent de dépasser certaines capacités de machines, de faire plusieurs passes, d'alterner le sens d'usinage, etc.

La précision qui en résultera sera moins le reflet des possibilités de la machine elle même, que celles de celui qui l'utilise à le faire en obtenant un résultat d'une précision qui le satisfera !

Pour ma part, et pour l'exemple de ta coupe, j'évite (mais j'ai d'autres possibilités pour le faire de façon précise et nette, et bien plus rapidement), mais ça reste dans l'absolu, tout-à fait possible.

Les premières mèches que tu montres répondent généralement à l'appellation de "mèches à façonner". Même si par extension et généralisation... parfois aussi par boboïsme chez certains bricolos, certains les appellent "Forstner" du nom d'un de ceux qui les produisait à une époque. Un peu comme certains continuent d'appeler leur réfrigérateur "Frigidaire" !

Des fabricants les appellent aussi des "mèches cylindriques 2 coupes/2 traceurs".

Pour les secondes, il s'agit de mèches à percer, pour des tourillons notamment, mais aussi bien d'autres choses puisque les diamètres possibles sont nombreux.

Mais ces deux types de mèches ont pour particularité d'être prévues pour des machines stationnaires, tourillonneuses, perceuses multiples, centres d'usinages, etc. Ces machines sont généralement pourvues de rampes de têtes de perçages, et lorsque l'on change une mèche, il faut pouvoir la remplacer par une mèche d'exacte même longueur, et ce, malgré les affutages. Cette vis en bout de queue sert précisément à compenser les pertes de longueurs, en venant buter en fond de logement lors du remplacement.

Concernant les 2 sens de rotation, les rampes dont je parlais plus haut ont des têtes entrainées par des engrenages successifs, et les sens de rotation s'en trouvent alternés. D'où l'existence de ces mèches dans les deux sens.

Pour des pièces dont on pourra se satisfaire d'un léger rond, ou dont la flexibilité permettra de les redresser, un fois montée dans l'ouvrage définitif, pourquoi pas.

D'ailleurs, je rappelle que toutes les moulurières ou corroyeuses ont un système d'entrainement ! Mais il est placé seulement après l'arbre de dégauchissage, pour la plupart. Certaines autres machines ont même aussi un rouleau d'entrainement qui précède l'arbre de dégau, mais elles sont alors équipées d'un système de prédégauchissage, et ce rouleau n'applique qu'une pression très légère, et qui est d'ailleurs réglable.

Maintenant, ça reste des machines prévues et adaptées à de gros volumes. Si bien réglées, ont sort des centaines de mètres de pièces tout-à fait droites, mais il y reste tout de même un peu de "déchet", un faible pourcentage peu gênant, pour des gros volumes.

Pour de la fabrication artisanale ou à l'unité, par sûr que l'on se permette ces taux de perte, même faibles, et un dégauchissage à la main bien maitrisé reste la meilleure garantie d'un taux de perte très faible, voire nul.

Ces portes sont originales, en effet... mais aussi cette couleur très claire et uniforme, peu courante pour des mobiliers anciens.

Mais difficile de te donner une identification d'une essence. Le meuble est ancien, a subi les affres du temps... et peut-être aussi celles d'interventions d'anciens propriétaires qui y auraient apporté différentes opérations de finition, peut-être même de ponçages ou décapages, ou encore de décoloration, pour présenter cette teinte si pale et uniforme. Celle-ci laisse en effet à peine deviner en quelques zones un vague veinage de bois.

Clairement, ça peut être plein de chose, et on ne pourrait donner, à la vue de cette seule photo d'ensemble, que des hypothèses.

- Si pour les identifications de bois, vous pouviez toi Ofriddy mais aussi tous ceux qui font de telles demandes, penser à mettre plus de photos, de près, peut-être d'intérieurs ou de parties cachées, de gros plans ou détails qui vous paraissent remarquable quant-au veinage ou à l'aspect du bois, ça permettrait une identification plus facile.

Ce que j'en pense ?

Je vais parler en tant que professionnel, et même "vieux professionnel", qui durant des années avant que nous ne soyons équipés d'un centre d'usinage (ou défonceuse à CN, si tu préfères) réalisait toutes sortes de formes cintrées, grandes ou petites à la défonceuse portative.

Pour cela, je réalisait un compas, soit directement avec le guide parallèle de la machine pour les petits rayons (comme le décrit Jean Galmot, par exemple), soit avec une bande de contreplaqué qui se reliait à la défonceuse avec les même barres rondes du guide parallèle, si j'avais besoin de plus grand.

Ces "solutions maison" ont le mérite de ne rien coûter, d'être adaptées à toutes les configurations et tout aussi réglable que ce dispositif... même si ça ne fait pas aussi joli ou hi-tech que ce système à 35€, et qui restera limité et ne te permettra que des "Small Circle".

Beau sujet ! Et tu as du boulot !

Quelques questions d'abord :

- Tu dis "en frêne"... Mais en massif, ou en panneau replaqué frêne ?

- Tu n'as pas de "Lamello" non plus ? (Parce que dans ton projet, ça pourrait être d'une très grande aide !)

- Le mur de fond est vraiment irrégulier en planéité, aplomb ? "je devrais retailler... les tablettes horizontales afin que tout colle au mieux au mur", dis tu. Tu veux vraiment tout traîner de façon à ne laisser aucun jeu derrière (ou qu'un jeu minimum) ? Car c'est vraiment sur ce point précis que réside la difficulté majeure de ton projet, allié à l'ordre de montage imposé par la disposition des différents panneaux constituant tes rayonnages !

Pour ce qui est de la méthode de montage, il est impossible de prévoir des sous-ensembles pré-montés en atelier, puis d'arriver à facilement les assembler tout en les tablettant au mur, de la façon dont est conçue ta partie haute.

Concernant de la partie basse, d'abord, pas grand chose à dire, si tu pars sur un système de socle, et un dessus qu'il te seras possible de traîner au mur.

Pour la partie haute, c'est bien plus ardu. Mais avec une conception telle que représenté, ainsi qu'une exigence de parfaite jonction des différents panneaux avec le mur, comme tu sembles le souhaiter, voici comment en tant que professionnel, je prévoirai le coup :

Pour la fabrication :

- 1 Réaliser sur le chant arrière des 2 cotés (et peut-être aussi le panneau traverse du haut) des rainures pour "tasseaux noyés" (4-14-4, dans du 22mm).

- 2 Toutes les tablettes et refends (ou cotés ou joues... etc) seront assemblés par entailles et lamello sur le plat des panneaux, et rainures continues à la lamello et débouchantes seulement à l'arrière, pour les chants en bout.

- 3 Ajuster, pré-assembler et le tout à blanc en atelier pour contrôler, y compris les portes... mais on ne colle, on assemble rien définitivement !

- 4 On démonte le tout (et on repère au besoin), puis direction le lieu de pose.

Pour la pose :

- 1 Fixer les tasseaux noyés au mur, puis traîner (ou tabletter) tes deux cotés et ton panneau haut, de façon à ce qu'ils soient d'aplomb, de niveau et sur l'alignement désiré. Mais aussi en veillant à ce que le point le plus creux de ton mur soit à la profondeur maxi de la largeur de tes divers montants et tablettes que viendront ensuite s'y loger (j'espère que ce sera assez clair !).

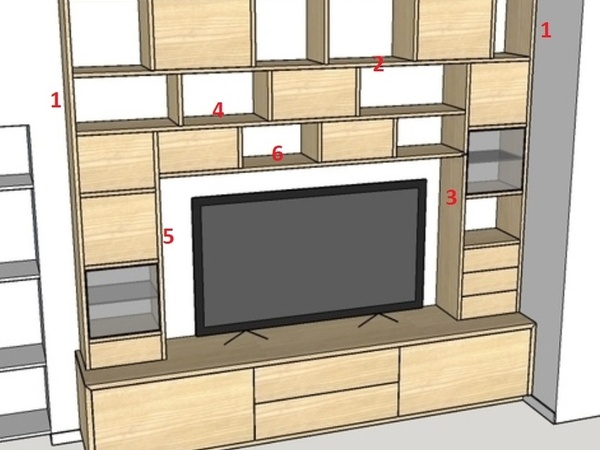

- 2 Ensuite, venir progressivement présenter, tracer et couper/raboter tes différentes pièces, pour qu'elle s'ajustent au mieux au mûr. Une fois ajustées, coller les pièces aux lamello dans les rainures, puis serrer et maintenir le temps du séchage. Poursuivre le processus, pièce par pièce, suivant l'ordre de montage imposé par ta conception, et numéroté dans l'image jointe.

- 3 Prévoir un tasseau (ou une cornière alu) en partie haute de chaque niche recevant une porte, pour la fixation au mur. Il est aussi possible de prévoir un dos rapporté dans ces niches, si tu veux cacher le tasseau ou la cornière.

- 4 Mise en place des différentes portes et tiroirs, et finitions diverses.

Pour la fixation de la partie haute au dessus du meuble bas, il semble qu'il y ait des tiroirs en partie basse des deux colonnes. Il doit donc y avoir un panneau, en dessous de ces tiroirs, en appui sur le dessus du corps bas. Pourquoi ne pas prévoir simplement de les visser par le panneau bas sous ces tiroirs ? Sinon, tu peux aussi assurer cette fixation par des lamello.

La fixation dans les caissons avec portes permet de reprendre la charge, fixer et maintenir l'équerrage de l'ensemble, et éviter les risques d'affaissement étant donné les décalages des séparations les unes par rapport aux autres. Ainsi fixé, (en se rappelant qu'on a aussi fixé les cotés et dessus par tasseau noyé), du 22mm est tout à fait suffisant.

Pour l'ordre de montage, sur l'image, j'ai numéroté seulement les pièces principales. Les autres peuvent se monter dans n'importe quel ordre ensuite.