Wouaahhh ! C'est une machine dont la partie supérieure pivote pour former une raboteuse inversée ? Avec la table en haut ?

J'ai déjà travaillé avec une machine de ce genre, peut-etre du même type, Il y a bien longtemps, dans une de mes premières boîtes. Je n'en avais jamais revu depuis !

Elle y servait en dépannage mais pas rassurante du tout, en tout cas concernant la raboteuse : table très courte, façon d'y passer les pièces contre intuitive.

Celle dont je parle était noire, celle-ci n'a telle pas été repeinte, ce qui lui donne un aspect plus récent ?

Elle devait dater des années 30 ou 40, et s'il s'agit bien de la même, les chances de trouver quelque documentation me semblent faibles, malheureusement.

Si tu colles 2 contreplaqués identiques dans le même sens... et bien tu te retrouveras avec un nombre de plis impairs !!! Magique

Ton pli central sera juste plus épais que les autres, mais aucune importance, puisqu'il est parfaitement dans l'axe du nouveau panneau.

Ah ben tiens... de retour à l'atelier, et juste un exemple devant moi de collage 2 fois 18. Tu peux verifier le nombre de plis si tu veux !

Une astuce, peut-être pas exactement en rapport avec la question posée, mais j'ai longtemps travaillé dans un atelier (personnel) assez humide. Pour éviter les queues de fraises légèrement oxydées, et en conséquence, souvent difficile à démonter, j'avais alors pris l'habitude de mettre une goute de degripant dans le cône, autant à l'extérieur qu'à l'intérieur. Habitude que j'ai conservé depuis.

Malheureusement assez prévisible. Les bois de noyer et de padouck n'étant déjà pas d'une densité équivalente, et peut-être n'étaient-ils pas stabilisés à une même hygrométrie avant collage... Ah les joies de l'équilibrage et du contrebalancement !

Peu de possibilité de reprise pérenne pour ces portes hormis les refaire. Tu pourras toujours tenter de les redresser, en chauffant ou même en mouillant l'une ou l'autre face, ou en les redressant aux moyen de poids... elles reviendront peut-être et avec un peu de chance à une certaine planéité un moment donné, mais pas la moindre garantie qu'elle ne se re-déforment pas à nouveau, lorsque l'un ou l'autre des paramètres artificiellement modifié retrouvera sa liberté.

Même rajouter maintenant une nouvelle épaisseur a peu de chance de résoudre le problème. Les pièces existantes ayant trouvé désormais un certain équilibre, une nouvelle épaisseur rapportée viendrait de nouveau modifier celui-ci, et ne trouvera un nouvel équilibre difficilement prévisible que sous un certain temps.

Refaire les portes serait donc la solution la plus sûre, mais cette fois avec des bois secs uniquement. Si tu tiens à les refaire en plusieurs essences, seul un composite parfaitement équilibré à partir de son axe (comme l'est du contreplaqué, par exemple), avec un nombre de plis impair, une symétrie des essences, des épaisseur et hygrométrie à partir de l'axe du composite fini, peut garantir une stabilité dans le temps.

T'équiper d'une CNC ?

Tout dépend de ton statut, de la taille de ton entreprise (ou pas entreprise, d'ailleurs). De ta capacité à investir, en regard d'un marché potentiel ou à l'utiliser pour d'autres activités, suivant ce qui est la tienne.

Tout dépend aussi de ce que tu souhaites usiner (indépendamment du problème de dimensiosn dont tu parles, et aussi de place pour la mettre). Une "petite CNC" ne se limitera qu'à de la découpe ou de l'usinage dans l'axe Z (soit dans le sens d'une broche verticale). Alors qu'une machine plus importante permettra de travailler aussi dans les axes X et Y (soit de l'usinage sur les chants, du type perçages de tourillons et autres quincailleries, par exemple).

Tout dépend aussi des formes de tes pièces. Si elles ont des formes perpendiculaires, un travail sur scie ou centre de sciage à CN peut convenir (et quasi tous les négociants en panneaux en sont équipés aujourd'hui). Ou alors il s'agit de formes plus complexes, non parallèles, avec des formes cintrées, des découpes à l'intérieur des pièces, etc, auquel cas, le plus adapté est un centre d'usinage avec une table de type "nesting". Mais là, seuls des agenceurs ou alors des usineurs spécialisés en sont équipés.

Dis nous en un peu plus sur le descriptif de tes pièces... même sans nous en dévoiler les secrets  afin de peut-être mieux te conseiller et t'orienter.

afin de peut-être mieux te conseiller et t'orienter.

Tel que nous l'avions défini, il y a quelques années dans l'entreprise qui était alors mon employeur, dans le cadre d'une démarche Qualité, les 4 actions fondamentales (vraiment fondamentales, je ne détaille pas ici les sous chapitres) sont (et ça vaut pour pas mal, sinon tous les métiers ou toutes les activités humaines) :

- Analyser

- Organiser

- Réaliser

- Faire le bilan

Toutes les actions que tu listes trouvent ensuite leur place sous ces 4 grands thèmes, mais peuvent différer suivant les métiers.

Difficile de te donner une réponse hyper précise, avec le peu d'infos que tu nous donnes.

En l'état de ces infos, et en supposant qu'il s'agit d'une structure alu composée de montants et traverses, je dirais qu'il faut procéder quasiment comme dans du bois, sauf que ce qui serait pointé dans une armature bois sera ici vissé par des vis à métaux en inox (ATTENTION : vis inox spéciale pour fixation sur alu, pour éviter les risques de corrosion galvanique !)

Si ton profil alu n'est pas creux, et ne permet donc pas que les "pointes" des vis n'y soient noyées, une possibilité est de fixer un premier montant bois (ou "fourrure") sur le montant alu, vissé par le coté alu de façon à ce que seules les têtes restent apparentes. Ensuite, puisque ton support est désormais du bois, tu peux y visser ou pointer de façon classique.

Bien s'assurer que la dite structure alu soit suffisamment dimensionnée pour supporter le poids additionnel, par contre.

Tu as "commandé", dis tu.

Donc, et à fortiori au bout de 6 mois, ça n'est pas à toi de régler le problème, ni même d'y chercher une solution, mais bien à celui à qui tu as commandé.

Commence par là, et ne vas surtout pas tenter quelque opération qui pourrait aggraver le problème, ou encore donner une raison d'exclusion de garantie à ton fournisseur.

Déjà, pour des pièces à usiner puis assembler par queues d'arondes réalisées sur un tel gabarit, il faut se mettre dans les meilleurs conditions possibles, pour obtenir un minimum de précision. Donc, il faut à minima des pièces parfaitement corroyées, afin qu'elle offrent des surfaces de références qui permettent une précision correcte. Parce que là, sur du bois de palette brut de sciage

, tu ne te mets vraiment pas dans les meilleures conditions. Et un bois dur serait certainement plus adapté, pour des usinages nets et précis.

, tu ne te mets vraiment pas dans les meilleures conditions. Et un bois dur serait certainement plus adapté, pour des usinages nets et précis.

Sinon, tu ne semble vraiment pas très loin du but. Le diamètre de la fraise semble adapté, et pour que les queues d'arondes soient serrées, il suffit juste et tout bêtement d'augmenter légèrement, et progressivement la profondeur d'usinage de ta fraise.

Pour le réglage d'affleurage, ton peigne doit certainement disposer d'un réglage en avant ou en arrière. Attention au réglage de celui-ci : Une modification de 5/10èmes (pour prendre un exemple) sur le peigne, donnera une modification du double, soit 1 millimètre, sur l'assemblage monté !

Pour terminer, les 4 pièces (d'un tiroir ou d'une boite, etc) sont normalement à usiner simultanément en butée à droite et à gauche, puis on inverse les pièces pour usiner les autres extrémités.

Non, je ne connais pas, et donc pas de plan... Et tant mieux ! Car il s'agit là d'un magnifique cas d'étude, d'analyse, d'épures et de recherche d'angles. Peut-être aussi l'occasion d'essais, de simulations et de prototype pour aider à tout ça. Mais franchement, pour un tel cas, je trouverais dommage qu'on m'en donne les plans tout mâchés !

De toutes les dégau-raboteuses que j'ai eu l'occasion de voir, des plus anciennes aux actuelles (hormis celles à plaquettes ou fers jetable qui existent aujourd'hui, bien sûr) toutes avaient peu ou prou un principe de fixation des fers similaire. Je dis bien de fixation, car il n'y a pas de système de réglage intégré à proprement parler. Les fers sont montés sur des ressorts (plusieurs formes de ressorts possibles), et serrés par un système de contre-fers muni de boulons spécifiques.

Par contre, il faut un dispositif extérieur en plus pour procéder au montage et au réglage à la fois. (paire de positionneurs magnétiques, gabarit unique solidaire des positionneurs, etc, Ou même avec un panneau avec repère prévu à cet effet et réalisé en interne, comme utilisé chez des anciens, il y a bien des années).

Si tu pouvais rajouter des photos, pour voir si le système de ta machine est vraiment différent de ce principe, qu'on puisse t'expliquer comment les régler.

Et bien, c'est clair que si ça n'était pas l'aspect que tu recherchais, ça n'était pas une bonne idée de prendre des planches de coffrage usagées !

Une solution eu bien été d'y passer un coup de raboteuse, avant le ponçage. Mais pour des planches ayant servi à des usages divers sur un chantier, voire à ce pour quoi elles étaient destinée, soit du coffrage de béton, pas sûr de trouver beaucoup d'âmes généreuses pour les passer dans leurs raboteuses.

Bref, hormis de t'armer d'un bon tank (ou ponceuse à bande portative), un paquet de bandes depuis le gros grain jusqu'au fin, et d'huile de coude, pas grand chose à te proposer pour un meilleur aspect.

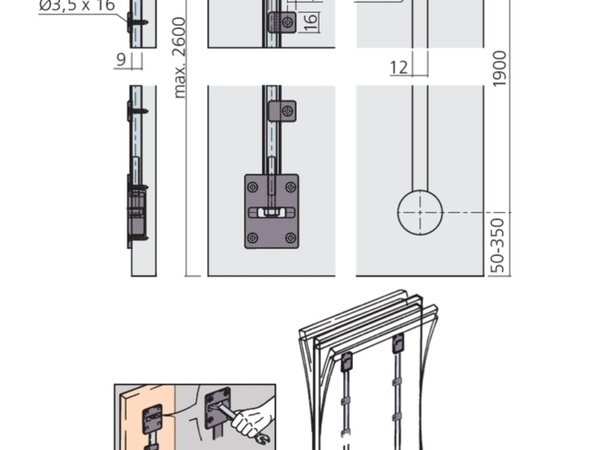

Une réponse à une question similaire, il y a quelques mois. C'est une solution que j'utilise depuis des années, le plus souvent en préventif (notamment pour des portes coulissantes de grandes hauteur, parfois recevant un parement tel qu'un miroir, par exemple), mais aussi quelque fois en curatif :

lairdubois.fr/.../reponses/16593

A voir si dans ton cas de figure, il faudrait placer cette quincaillerie sur ton montant intérieur ou sur la partie extérieure (ou en surépaisseur), suivant les largeurs nécessaires et disponibles. Ou alors, s'il faudrait rajouter deux montants intérieurs de façon à avoir une largeur suffisante pour encastrer ces dispositifs.

Nul besoin de placer en diagonale, comme il m'avait été répondu, tenant compte du fait que la porte avait pris du gauche (ou était "vrillée"). En plaçant deux de ces tendeur de part et d'autre de la porte, et tenant compte que la ligne haute de la porte reste la référence (d'autant plus qu'elle est tenue et guidée par le rail), il suffit d'opposer les forces par ces tendeurs pour la faire "vriller" et ainsi retrouver sa planéité.

ET puis un lien vers une quincaillerie de ce type, où l'on voit comment ça fonctionne ici : medias.lmcstor...LMC_8934___.png

Un plateau chêne massif en 50mm ? Pour la robustesse, l'aspect du chêne, son prestige, peut-être ? Mais l'associer avec du Valchromat qui a pour lui... ben rien de tout ça !?!?!  Curieux choix d'association de matériaux !

Curieux choix d'association de matériaux !

Pour le reste, même commentaire qu'ici, (ainsi que celui de Kentaro auquel je réagissais) : lairdubois.fr/...entaires/232269 *A croire que l'association chêne massif/vachromat, c'est la tendance du moment !

Sinon, oui, matériaux hydrofuges partout. Pour les structures ou tiroirs, le plus couramment utilisé, c'est du méla hydro. Du tripli, pourquoi pas, si bien protégé. Par contre, le CP peuplier est à proscrire, aucune résistance à l'humidité.

Il y a des chances qu'il s'agisse d'une accumulation de crasse, quelque part, et qui empêche une inclinaison complète, en effet. Parfois, les tiges filetées ou secteurs crantés (suivant les mécanismes) ont été lubrifiés avec un produit non adapté, qui a souvent pour inconvénient d'agglomérer la poussière quelque part, et provoquer de tels défauts.

C'est la première cause qui me vient à l'esprit, et qu'il faut vérifier. Le défaut électrique n'en est qu'une conséquence.