Ah oui, en effet, certaines de ces petites machines ont aussi un système d'encoche dans le fer, et qui vient se loger sur une sorte de tête de vis.

Et tu es réglé au maximum, en hauteur ?

Bjj48100

Une grosse ou une petite passe n'aura qu'un impact minime sur le desaffutage.

Pourquoi prendre 4 passes de 1mm desaffuterait moins que de prendre 4 mm en 1 fois ? (A condition que la puissance le permette, bien entendu).

Mais en dehors de cet aspect "puissance", c'est la même quantité de bois qui est enlevé, dans un cas comme dans l'autre.

Dans le cas d'un noeud, là il peut en effet être prudent de limiter la hauteur des passes, mais juste pour éviter qu'il ne casse ou ne parte en miettes, si on veut le conserver. Par contre et concernant l'affutage des fers, pas moins de conséquences à prendre 4 fois 1mm sur un noeud, que de prendre 1 fois 4mm.

Je ne préconisais rien. Car suivant le domaine d'activité, la taille des chantiers, le matériel adapté peut être différent.

Mais comme tu indiques vouloir t'orienter vers la restauration :

Pour des plus gros décapages, ou pour aplanir, la ponceuse à bande est plus adaptée. Encore faut-il savoir la tenir, pour ne pas déformer les surfaces, mais avec un peu d'entrainement, on y arrive. A utiliser, ou en tout cas, terminer dans le sens du fil impérativement.

L’excentrique (ou orbitale) est plus adaptée pour les finitions fines, en effet. Et qui ne laisse pas de trace, contrairement des ponceuse vibrantes classiques.

Mais dans les deux cas, et particulièrement pour l'orbitale, ne pas négliger, si on commence au gros grain, de descendre très progressivement jusqu'au plus fin.

Si on brûle les étapes, on risque de passer beaucoup de temps pour enlever les traces du grain précédent.

Pour ce qui est de l'énergie, et pour le cas de l'orbitale, on en trouve en électrique, mais aussi en pneumatique.

L'équipement très classique, c'est la ponceuse à bande Makita, et Festool en orbitale électrique ou Mirka en pneumatique, aujourd’hui.

Pas de grande série, sans doute. Mais ça ne semble pas être pas une fabrication artisanale non plus, cette technique de rivetages forgés n'ayant jamais été courante, dans l'artisanat ou chez les forgerons anciens.

(Hormis ce qui semble être une modification plus récente, au pied, pour la mettre sur roulettes)

Soyons précis, tout de même. Le risque potentiel avec l'amiante vient d'une exposition à long terme, aux particules qui peuvent s'en libérer. Pas dans le cas d'un démontage ponctuel de quelques m², même si quelques morceaux pourraient casser.

Bien évidemment, il faut prendre la précaution de porter un masque, pour réduire tout risque, et puisque aujourd'hui on sait que ça existe. De plus, c'est une protection qui ne coûte pas cher. Mais il ne faut pas tomber dans la psychose non plus. On ne meurt pas instantanément au contact d'une plaque Eternit !

Mais ceux qui ont à en subir les conséquences d'une exposition à l'amiante y ont été exposés souvent de nombreuses années, soit dans des locaux qui en étaient revêtus à des fins d'isolation ou de protection incendie, ou ceux qui ont manipulé cette matière dans le cadre de leur travail, ou encore ceux qui en assurent la dépose au quotidien aujourd'hui. Même si pour ces derniers, le "principe de précaution" absolu qui s'applique aujourd'hui à leurs chantier est souvent largement surdimensionné et exagéré.

Euh, pas vraiment, glaude. De tout temps les toupies professionnelles ont été équipées en arbre de 50 (ou même parfois de 40). Et cela dans tous les pays, ça n'est pas "franco français" !

Puis sont arrivées les machines combinées, de construction plus légère moins puissantes, et qui ont été équipées d'arbres de 30, permettant l'emploi d'outils plus légers.

Il faut savoir que Felder, même si c'est une marque qui a évolué vers les machines semi-pro, puis pro maintenant, était à l'origine un constructeur de combinée. A savoir aussi que c'est une marque très peu présente dans les ateliers des "anciens" professionnels, car elle n'y pas d'image, contrairement à d'autres marques. Par contre, elle accompagne souvent des amateurs qui suite à une reconversion professionnelle, sont passés de la combinée à la machine plus lourde.

Aujourd'hui, si certaines machines à la limite des 2 catégories peuvent être proposées avec l'un ou l'autre diamètre, les machines combinées restent très majoritairement équipées d'un arbre de 30, et celles destinées aux pros, en arbre de 50.

glaude Felder n'est pas représentatif de toute la construction de machine à bois, et de toute époque. Ils ont leurs spécificités, comme tout fabriquant. Celle de ce constructeur étant de s'être fait connaitre par ses combinées "BU" dans les années 60, puis "BF" plus tard. même s'ils construisaient quelques machines indépendantes et plus dimensionnées pro, à coté. Mais leur marché initial et majeur était bien celui des combinées, même s'ils étaient plus orientés semi-pro, qu'amateur.

Les arbres de 50, pour avoir visité et aussi travaillé dans pas mal d'entreprises dans divers pays, étaient et restent la norme pour les machines pros où que ce soit, même si rien n'empêche un professionnel d'utiliser une machine en 30. A noter que je ne souviens pas d'y avoir d'ailleurs jamais vu de Felder.

glaude Oui... Et bien le discours et les allégations d'un commercial d'une marque, prêchant bien évidemment pour sa paroisse, et pas celles des autres, n'est pas parole d'évangile... J'en ai entendu quelques uns, pour l'avoir bien compris depuis longtemps.

Quant-au critère de choix, en tant que pro, il y a peu de chance que j'opte pour un arbre de 30mm, étant donné le choix d'outillage (professionnel, bien sur) qui existe en alésage 50, par rapport au 30.

glaude Chez les pro "d'origine" comme moi, Felder n'a aucune "aura".

Je n'ai rien contre eux, et ils font certainement de bonnes machines, mais croire qu'ils aient une telle réputation, c'est une idée qu'ils ont peut-être réussi à construire, auprès des amateurs, mais aucunement chez les professionnels, chez qui ils sont très peu présents, comme je le disais plus haut.

Ça n'est parce qu'ils prétendent être la "Rolls" qu'il faut les croire sur parole. La Rolls, chez les pros, on la cherchera du coté de chez Martin, Hofmann chez les allemands, Utis en France, ou à moindre prix chez SCM en italie. (et j'en oublie surement), Mais encore une fois, Felder n'est que très peu présent dans ces ateliers, contrairement à ce qu'ils réussissent à faire croire, manifestement

Erebor, je ne disais pas que des arbres de 30 ne sont pas présents chez des professionnels, mais que l'arbre de 50 y est plus représenté, et surtout, que ça n'est pas une particularité française.

Pour avoir justement travaillé une période au Québec qui sont en quelque sorte des "franco-americains", beaucoup y travaillent en effet, à l'américaine. Il a la bas beaucoup de petits artisans, par exemple. Et tres peu d'entreprises de taille moyenne telles qu'on en connaît beaucoup chez nous, curieusement. De ce fait, il travaillent beaucoup, pour ne pas dire principalement, avec des produits "semi finis". Pour le bois, (sauf ceux qui scient eux meme), il ne connaissent pas le bois débité en plot, mais seulement en avivés. C'est aussi la même chose pour beaucoup de produits en bois, qu'ils trouvent déjà débités en sections standard, souvent déjà rabotés, et même moulurés. Il s'y trouve une grande variété de tels produits, dans les commerces et négoces de bois. De ce fait, les artisans évoqués plus haut n'ont que très peu de machines stationnaires, ou alors de petite taille, contrairement à ce qu'on connaît chez nous. Les toupies y sont même rares, mais ils ont beaucoup de materiel electro-portatif, en contrepartie.

L'entreprise québécoise (des "Franco americains", donc) avaient eux opté pour une approche plus européenne, en achetant des machines venues du vieux continent, et des toupies en arbres de 50, car trouvant plus adapté un tel équipement pour des questions de souplesse et possibilités, que le modèle US commun là-bas.

J'ai aussi eu une période belge, et aussi une allemande, et la aussi, ils avaient principalement des diamètre 50. L'entreprise allemande avait bien une toupie en arbre de 30, mais réservée à la réalisation de moulures sur des pièces chantournėes.

J'en ai profité pour poser la question à un ami menuisier français qui travaille depuis de nombreuses années en Grande-Bretagne. Bon, il semble que ça y soit encore plus compliqué (comme toujours), chez eux. Ils ont encore beaucoup de machines avec des arbres de 30 (ou pouce et demi ?). Mais durant la période européenne, beaucoup de machines sont venue du continent, avec les normes qui y sont habituelles, donc en 50. D'après lui, il est probable que ça continue ainsi, malgré le brexit, car il n'y a plus aucune industrie de machine à bois la bas depuis longtemps. Pour ne rien faire comme tout le monde, il s'y trouverait aussi pas mal d'arbre de 40mm (ou approchant en pouces ?), me dit-on.

glaude Je rectifie quelque peu mon propos concernant Felder.

S'il peuvent être vus comme étant la "Rolls" dans un domaine, il est tout à fait possible que ce soit le cas (ou pas loin de l'être, au moins), dans le domaine de la combinée. Là, je veux bien le croire... Et même croire le responsable commercial de chez Felder, pour le coup.

Mais ça n'est pas du tout le cas dans le domaine beaucoup plus large des machines indépendantes destinées aux professionnels.

Ceci est très certainement du au fait que, la combinée étant leur cœur de métier depuis leur origine, et fabriquant de très bonnes machines dans ce créneau, beaucoup d'amateurs voient également leurs productions comme étant le Graal.

Beaucoup de "néo-pros", devenus pro après avoir découvert le travail du bois en amateurs, puis s'être réorienté professionnellement peuvent donc rester fidèles à cette marque à laquelle ils ont accédé à un moment de leur évolution, et y trouver des modèles mieux dimensionnés et de très bonne qualité pour leur nouvelle activité. Toujours en accord sur le fait que pour ceux là, ils y voient de très bonnes machines aussi, donc.

Mais cette image de "Rolls" semble aujourd'hui aussi largement amplifiée et sans doute exagérée par les "nouvelles stars menuisiers youtubesques" dont beaucoup prennent les propos comme parole d'évangile et vérité absolue applicable à tous, y compris les vieux pros comme moi. Vous remarquerez que des anciens de mon espèce y sont très peu présent, facilitant ainsi la propagation de "vérités alternatives"... Une chance d'ailleurs que nous soyons quelques-uns de cette espèce, ici, pour rectifier parfois certaines visions faussées de différents aspects du métiers (ou DES métiers ou diverses spécialités)

Mais pour des pros plus "traditionnels" ou la majeure partie des entreprises d'une certaine taille, la marque n'y est que très rare. Et n'a pas cette image ou "aura", pour reprendre ton expression justement révélatrice, que le monde amateur ou amateur devenant pro leur trouvent.

Tout ceci peut peut-être expliquer la vision faussée que le monde amateur semble avoir... et dont profite sans doute le responsable Felder, pour laisser penser qu'ils sont LA "référence" dans tous les segments du marché de la machine à bois, ce qui est loin d'être la réalité.

Parfait si tu as trouvé une solution à te convenir

Je remarque tout de meme qu'il ne s'agit oas là de "sortie totale"... Même si on en est pas loin.

Pour faciliter le glissement et en conséquence, limiter l'usure, et au total ameliorer la tenue dans le temps, n'oublie pas de mettre de la paraffine sur les parties en contact.

Oui, puisqu'il est possible de casser la plaquette, c'est surement la meilleure option ici, de façon à supprimer la contrainte de tension de la vis. Et cela permet ainsi d'avoir plus de place s'il est nécessaire d'utiliser une pince ensuite.

Je rajouterais en plus que, si une fois la plaquette cassée, la vis ne bouge pas à la main, d'asperger de dégrippant et laisser agir, avant de tenter de l'enlever.

Bravo Controlix pour cette réalisation !

Qui en appellera d'autres, j'en suis sûr.

Qui en appellera d'autres, j'en suis sûr.

Et puis sympa de voir les gens réussir, de voir que les conseils, le temps consacré à y réfléchir et à les expliquer n'ont pas été inutiles.

Et super surtout d'en avoir un retour... (Ce qui est trop rarement le cas ici, soit dit en passant. Je ne compte plus le nombre de réponses sur lesquelles on passe du temps, et auxquelles on ne reçoit même pas un signe montrant que le destinataire, qui est tout de même celui qui appelait "à l'aide" s'y soit intéressé.  ) Je referme là la parenthèse, d'autant plus qu'elle ne t'est pas adressée.

) Je referme là la parenthèse, d'autant plus qu'elle ne t'est pas adressée.

Mais si ton exemple pouvait servir à certains, autant en ce qui concerne la réussite de ce projet mené à bien, que pour ce qui est du respect du temps passé et de la disponibilité de ceux qui viennent y donner conseil, partager leur savoir et expérience !

Tout à fait d'accord. Il y a régulièrement des demandes assez similaires pour différents sujets (je pense au sujet du partage de chutes, il y a quelques semaines, une rubrique outillage aussi, ou d'autres dont je ne me souviens plus).

Les gens perçoivent parfaitement bien l'interet et la facilité qu'ils pourraient en tirer, mais beaucoup ne prennent pas en compte qu'il faut d'un autre côté, "alimenter" le systeme, pour qu'il fonctionne.

Boris Beaulant C'est vrai. Mais j'ai vu peu de réponse à quelques problèmes très pratiques qui risqueraient de se poser, tandis que ceux qui voyaient juste le bénéfice qu'ils pourraient en tirer se montraient toujours enthousiastes.

D'ailleurs, je n'ai pas vu le sujet evoluer depuis.

Boris Beaulant A trop laisser murir... on sait ce qui risque d'arriver après

J'ai répondu par rapport aux poids annoncés, et sans autre donnée de dimension, Asator. Et sachant qu'un tel pied peu supporter largement plus de 100 kgs à l'unité.

En fait il n'existe pas de données de poids limite pour ce genre de pieds, puisqu'il est conditionné non seulement par le pied vérin lui même, mais aussi par le type de bois et le bon montage de tout cela, cette estimation basse de 100 kgs étant juste le fruit de certaines expériences.

Tout ceci considéré, à 400 kgs le module entièrement chargé, je ne changerais pas ma réponse... Pour les pieds et le vérin, bien entendu, puisque c'était la question et la seule question posée.

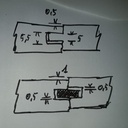

Guilhem Pour les languettes ou fausses languettes, si on suppose (juste pour la démonstration, bien sûr) qu'on ait un jeu de 5/10 de mm entre la rainure et la partie qui vient s'y encastrer, l'assemblage laissera une possibilité de désafleur de 5/10e pour une vraie languette, contre 1mm avec une fausse. (Voir schéma ci-dessous). Pour répondre à ta question, coller une fausse languette d'un coté revient à en faire une vrai languette, en effet.

Au sujet des charnières, j'imaginais autre chose sous l'appellation de charnières encastrée (peut-être pour avoir utilisé cette semaine des charnières articulées pour ferrer des portes... Déformation professionnelle !  ).

).

Il n'en reste pas moins qu'avec le type de charnière envisagé, le vissage et la bonne tenue dans le temps, tenant compte des contraintes auxquelles devra résister le plateau en terme d'utilisation et manutentions, plié ou pas, reste à vérifier. Pour ma part, je réitère mon conseil de privilégier un cadre d'une épaisseur plus conséquente que 12,5 (qui ne laisserait en effet que moins de 10mm de vissage), et peut-être un autre type de charnière, par exemple de type charnière à piano qui permettent une liaison sur toute la longueur, plutôt que de multiplier des charnières isolées. Tu peux en outre, les visser à plat, sur le chant ou sur les plats du dessous, à ta convenance.

Ara J'entends bien le terme "déformation" comme signifiant perdre sa forme initiale. Une forme plane peut rester parfaitement plane, tout en ayant vu ses dimensions augmenter ou diminuer.

La dilatation ou le retrait ne sont donc pas des déformations à proprement parler. On peut plutôt parler ici de variations dimensionnelles.

Pour ce qui serait de ces variations dimensionnelles, je n'ai jamais vu, sauf ouvrage réalisé à partir d'un bois très sec puis exposé constamment (ou quasi constamment) à une hygrométrie très élevée, de bois qui se dilate. En gros, ça se limite à certains ouvrages posés en extérieur, ou à quelques rares cas d'ouvrages intérieur dans des locaux où l'hygrométrie serait devenue particulièrement élevée, ceci de façon durable... souvent par accident d'ailleurs. Dégât des eaux, bâtiment qui ne soit pas (ou plus) hors d'eau, par exemple.

Par contre, les cas de retraits sont bien plus fréquents.

Sur cet aspect, et si ces plateaux sont correctement utilisés et protégés de la pluie le cas échéant, puis stockés dans des bonnes conditions entre les utilisations, aucune raison de laisser un jeu de 5mm pour qu'ils puissent se dilater.

Un seul affûtage, c'est curieux (et peu) en effet.

Hormis le système de ressorts classiques, certaines petites dégau ont semble t-il un système de vis qui sert de butée, au fond du logement du fers, et qu'il faut régler et remonter légèrement après chaque affutage. Tu as regardé ça, Bjj48100 ?

Au sujet de tes passes de 5/10e, ça n'a pas grand intérêt pour desaffuter moins vite. En effet si tu compares une passe de 0,5 et une passe de 1mm, par exemple, pour arriver à un même résultat, tes fers auront de toute façon enlevé un même volume de bois. (Sans compter le temps supplémentaire, bien sûr.)