Ben... à mon avis pas la meilleure méthode.

C'est qu'on appelle chez moi la méthode "par accumulation". Et je lui préfère de loin la méthode "par répétition" que je décris plus bas... (enfin, que j’essaye de décrire  . Il faudrait une démonstration, pour être parfait.)

. Il faudrait une démonstration, pour être parfait.)

Avec la méthode par accumulation, on risque justement d'accumuler les imprécisions. Avec la façon de faire par répétition, on risque au plus de répéter l'imprécision de départ, s'il y en a une. Mais pas de les accumuler.

Kentaro

J'avais développé encore plus ici schéma à l'appui.

En fait, prendre des bois de la même épaisseur n'est jamais ultra précis. Une erreur d'un dixième sur ton CP donnera un millimètre au bout de 10 pièces (Au passage, c'est aussi parfois cette méthode par accumulation que j'exploite volontairement, cette fois, pour vérifier la cote de pièces, si je n'ai pas de pied à coulisse sur moi, par exemple. A la raboteuse, par exemple, on prend et on serre ensemble 10 pièces, puis on mesure au mètre... avec une précision au dixième, puisqu'on a accumulé dix fois l'éventuelle erreur).

Bien évidemment, il faut tout de même vérifier l'exactitude de la cote souhaitée, lors du second usinage par rapport au premier, et ainsi de suite. Mais c'est pour moi bien plus précis et sûr que d'accumuler des baguettes, à la précision en épaisseur incertaine, des baguettes qui pourraient être légèrement cintrées, qui ne joindraient pas parfaitement, de la poussière qui s'accumule entre elles... etc.

J'ai mis en œuvre cette méthode pour des tas d'usinage. consécutifs, du genre gabarit pour entailles de persiennes, pour réaliser des claustras à mi bois... avant que je ne dispose d'un centre d'usinage, bien sûr.

Première chose à faire, en effet. Surtout sur une machine neuve ou qui n'a pas été utilisée depuis longtemps (hormis un éventuel nettoyage préalable, bien sûr, si nécessaire)

Aucun lubrifiant en spray sur les tables ! (hormis éventuellement pour dérouiller, le cas échéant).

Ensuite, pour faire glisser, de la paraffine en pain, oui. On en trouve dans certaines quincailleries, ou alors dans les jardineries... au rayon confitures !

Quelques coups de cette paraffine, frottée sur les tables (nul besoin d'en mettre partout). Pas besoin d'en mettre des quantités, non plus. Tu verras, ça change tout.

40 ans que j'ai appris ça des anciens... et en tant qu'ancien aujourd'hui, jamais rien trouvé de de mieux ni de plus économique.

Au passage, puisqu'on parle de paraffine, nos anciens (qui n'avaient pas de visseuses) en mettaient aussi parfois sur les vis, parfois sur des pointes longues pour mieux rentrer dans des bois durs, notamment. Mais même avec une visseuse, l'astuce est parfois encore utile aujourd'hui !

Il me semble que coplanaire signifie "dans un même plan".

Or, pour les tables d'une dégauchisseuse, l'une est mobile par rapport à l'autre, et ne serait donc "coplanaire" que dans une position (ou prise) de zéro. Pour moi, et en dehors de toute allusion aux math, géométrie ou autre domaine dont je ne suis pas expert, ces tables doivent donc être sur des plans parfaitement parallèles, quelles qu'en soient les positions. Et je pense que tout le monde comprend ce que je veux dire, sans avoir besoin de jouer sur les mots.

Oui, bien sûr, s'il est bien sec. Ça reste des bois tendres, donc moins difficiles à travailler, mais moins adaptés pour une belle finition. Des bois plus durs sont moins "pelucheux", se coupent plus qu'il ne s'arrachent quand on les travaille, comme c'est le cas avec des résineux. Il faut juste prévoir un ponçage plus important sur des bois tendres que pour des bois plus durs. Mais c'est tout-à fait possible.

Je n'ai pas dit que personne ne travaillait avec eux, ni que personne ne connaissait, mais que je ne voyais jamais personne en parler, ou les citer ici. (en tout cas, jamais vu en ce qui me concerne).

C'était pourtant, jusqu'à il y a quelques années, l'un des, sinon le plus gros quincailler du pays. Jusqu'à ce que se développent les Legallais ou Foussier qui eux sont souvent cités.

Plus spécialisé dans la quincaillerie meuble et agencement, alors que les derniers cités sont plus généralistes, LMC a souvent des bons prix (enfin, à bien négocier tout de même), même si les nouveaux ont pour point fort leur rapidité de livraison.

A suivre aussi, et de plus en plus : Setin, qui s'est beaucoup développé par une politique de rachat, ces dernières années.

Pour n'oublier personne, on va tout de même citer Qama, mais que je vois de moins en moins, après avoir beaucoup travaillé avec eux, durant des années

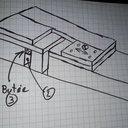

Et bien, pour essayer de te décrire la méthodologie :

1) Tu réalises un premier montage qui te servira de guide pour ta défonceuse avec bague à copier. Tu ajustes au besoin en faisant des essais, la largeur précise d'entaille qui te convient.

2) Une fois ce montage réalisé, tu le positionne et bloque avec des serre-joints sur ta pièce à usiner, et tu y fais une première entaille.

3) Tu fais ensuite une butée qui s'encastre précisément et juste avec le jeu nécessaire à ce que ça s'emboite et se déboite sans difficulté, dans la première entaille. Tu fixe cette butée SOUS ton montage, à la distance de la seconde qui te conviendra. Au besoin, tu ajustes ta distance après essai.

4) Il ne te reste plus qu'à déplacer ton montage, d'entaille en entaille, pour en réaliser une nouvelle. Et ainsi de suite

J’espère avoir été suffisamment clair, dans mes explications. Mais un tel dispositif, une fois réglé, que ce soit pour la largeur d'entaille d'abord, puis pour le décalage dans un second temps, te donnera un peigne régulier, et sans risque d'accumuler les imprécisions, contrairement à d'autres méthodes lues plus haut.

A noter aussi qu'ici, toutes les pièces sont coupées à la scie (à format, sous table, à onglets...), et de cette façon, parfaitement rectilignes. Ces pièces sont ensuite fixées et réglées sur le support. Rien n'est donc coupé à la main, ou rectifié à la râpe ou autre, avec toutes les imprécisions que ça suppose.

Allez, je pense qu'avec un petit croquis vite fait pour décrire le principe, ça sera peut-être plus compréhensible :

Qu’appelles tu "le gabarit de coupe" ? Le gabarit que suivra la défonceuse avec la bague à copier ?

Je ne sais pas si tu as vu, mais si c'est bien de la réalisation de ce premier gabarit que tu parles, j'ai édité ma réponse, il y a quelques minutes, concernant sa réalisation. Tout est réalisé à l machine, puis les différentes pièces sont juxtaposée, vissées et éventuellement déplacées pour ajuster le réglage, sur le gabarit support. Toutes les coupes de ce guide sont parfaitement rectilignes et d'équerre, donc.

C'est surtout l'ajustement très précis qui est long. Pour le relevé, tu peux procéder ici avec une cale de bois exactement coupée à la hauteur de la marche la plus haute, puis tu suis tes marches tout en traçant sur ta pièce. Puis en reportant aussi les éventuel faux aplombs des contre marches avec un niveau. Et puis les nez de marches.

Je sais, tout ça est assez long, mais peu de manière d'y échapper.

Vincent Mathieu

Bah, il y a bien le principe du peigne à moulure... mais peut-être utilisable sur une maquette d'escalier, car difficilement transposable aux dimensions d'un vrai à l'échelle 1 !

Et bien en attendant que quelqu'un mette au point un système de scan 3D pour faire des relevés ultra précis pour tous ces cas de tablettage, il nous faut bien nous débrouiller à la traditionnelle !

OK, je viens de voir ton modèle de portes, Boris Beaulant

Une question d'abord, tu n'as pas de toupie ?

Et même question pour Thom38 ?

Sur ce que j'ai dit précédemment, je ne reviens sur rien. Par contre, je préfère un panneau pris par languette ou languette bâtarde. Encore faut-il disposer d'une toupie, je sais ! Mais c'est bien moins fastidieux que de percer autant de dominos. Ou encore d'une défonceuse, mais là aussi, c'est assez peu pratique et rapide pour réaliser beaucoup de ces assemblages.

Une rainure arrêtée peut d'autant mieux se réaliser qu'ils peuvent se noyer dans les perçages de dominos en extrémités.

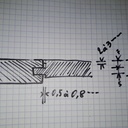

Dans ce genre de cas de figure, je réalise un usinage un peu particulier, de façon à ce que le bois soit un peu "écrasé", mais juste en surface. De cette manière, ça limite un tout petit peu les risque de jeux ultérieur du fait d'éventuels retrait du bois... Je vais essayer de faire des photos de meubles réalisés de cette manière... A suivre

Sinon, pour le reste, très bon principe que de ne coller que les traverses hautes et basses, et non collé pour l'intermédiaire. De cette manière, le panneau peut facilement travailler sur sa largeur (qui est à l'horizontale ici).

Edit. Voilà pour les quelques photos. Il s'agit d'un dessus de table, qu'on voit de dessus, et du dessous. Même si le détail d'assemblage dont je parlais est peu visible, mais on le devine tout de même. Du coup, j'ai rajouté un schéma de principe.

C'est plutôt rare d'avoir du 27 et du 18 dans un même plot, sauf à en faire faire le sciage à la demande, et ce qui suppose le temps de séchage, ensuite.

Mais si un problème d'homogénéité pourrait se poser dans le cas de placage, par exemple, dans du massif, on s’accommode plus de petites différences, d'autant plus qu'il y en a déjà plus entre les nombreuses pièces qu'il n'y en aurait dans du placage.

Il faut juste faire un choix au plus proche, entre ses billes ou plateaux.

Les rainures arrêtées avec un entraîneur ? Non, il faut présenter puis avancer les pièces à la main. Si tu dispose donc d'une toupie, j'imagine que tu es aussi équipé d'une rabot/dégau. En ce cas, tu dois pouvoir obtenir des pièces suffisamment droites, qui ne requièrent pas une pression extrême pour bien les plaquer sur la table.

D'un autre coté, une telle rainure n'induit pas une prise de bois importante, et donc limite les risques de reculs. Pour terminer, avec une fraise à rainer munie d'anti-reculs, ça limite encore.

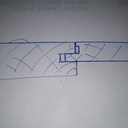

Je te joins quelques schémas vite faits, pour t'expliquer la méthode.

J'y montre une toupie avec juste les guides, mais si ça te rassures plus, tu peux y rajouter un panneau qui couvre toutes la surface des deux guides, puis le faire transpercer en avançant progressivement l'ensemble vers la fraise de la profondeur nécessaire. De cette façon, tu n'auras seulement que l'équivalent de la partie utile de la fraise, comme ouverture (j'espère que mes explication te paraîtrons claires !)

Une fois déterminées tes distances d'entrée et de sortie de la fraise, tu reportes des repères sur le guide (Haut et Bas)

1) Appliquer l'arrête (H ou B suivant le cas) sur le repère d'entrée.

2) Faire pivoter la pièce vers le guide en la maintenant fermement, les mains en arrière de la fraise... TOUJOURS !

3) Avancer la pièce jusqu'au repère de sortie (H ou B encore uns fois), et écarter et retirer la pièce une fois atteint

Bien sûr, cette façon de faire nécessite d'avoir bien repéré le sens de la pièce, avant de la passer, les établissements de pièces qui l'indique étant sur le parement, donc sur la table et donc invisible durant l'usinage.

Si nécessaire et si tu es un poil court, tu peux légèrement dégraisser les angles du panneau, comme montré dans le détail en bas à droite.

Usinage continu avec entraineur

Usinage arrêté, à la main, c'est bien ça.

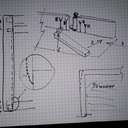

Pour résoudre tes problèmes ou craintes de désafleurs, du fait d'irrégularités d'épaisseur, il faut te faut impérativement usiner tes panneaux, parement sur la table. De la même manière que tes montants. Les deux ont de cette manière la même surface de référence, ce qui limite les risques d'écarts.

Pour compenser les inégalités d'épaisseurs, tu peux usiner comme ci-dessous. (En fait... c'est bien le principe que j'aurais du te donner hier soir, avec les photos de table, qui est réalisée exactement de cette manière).

*A noter que ce principe de panneau dégraissé, n'a d'intérêt dans ton cas particulier, que pour les deux chants verticaux de tes panneaux, puisque tes chants horizontaux sont collé et solidaires des traverses.

Voilà, Yapluqua !

N'hésites pas à demander, si tu as quelque interrogation, au cours de ta réalisation.

Bon courage

Bah, je privilégie la vraie languette, à la fausse (tout comme le vrai tenon au domino.

Tout simplement parce que si a un jeu donné entre une languette et sa rainure, on risque un désafleur de la valeur de ce jeu. Avec fausse languette ou un domino, on double le risque de désafleur par rapport à un même jeu.

C'est très clair, Boris !

Tout est question de rigueur et de précision, en dimensions et en équerrage, dès les phases de mise au format et d'usinage des différentes pièces. Pour de telles portes, je privilégie des assemblages tenon/mortaise traditionnels, tout simplement parce que j'ai appris comme ça, et que, une machine comme la domino n'existant pas, je n'avais tout simplement pas d'autre choix. Moi comme d'autres de ma génération avons donc du nous adapter à cette exigence de précision, dès le départ... Et nous l'avons gardée.

La domino apporte effectivement la possibilité de calibrer panneaux en même temps que traverses tel que tu le décris, mais reste en temps de réalisation, bien plus long que la façon de faire que j'ai décrite. Mais je peux comprendre que ce soit pour certains le prix d'une certaine sécurité, si on est pas sûr de sa précision.

Voilà ! Tout est dit ici par MoFran.

Je rajouterais que, il faut tout de même être très précis, pour placer, tracer, visser tout ça, les réglages qui existent dans tous les sens restent tout de même limités.

Pour finir, si tu n'es pas sûr de toi, si tu n'as jamais fait, fais toi un petit montage d'essai, avec un tiroir en panneau (qui te serviras de boite pour ranger je ne sais quoi ensuite  ), pour te mettre au point avant de passer au montage sur ta commode.

), pour te mettre au point avant de passer au montage sur ta commode.

Ça n'est surtout pas au niveau de la sortie des fers ou plaquette jetables qu'il faut agir, glaude ! Si ça peut être une possibilité dans un cas extrême, c'est impérativement après avoir épuisé toutes les autres possibilités, en dernier recours.

Je n'ai jamais vu de système de réglage de saillie des plaquettes, contrairement à un arbre équipé de fers classiques, pas sur qu'il y en ait. Mais même si ça existe sur certaines machines, pour le réglage de la géométrie des tables d'une dégau, ça n'est vraiment pas par là qu'il faut commencer.

Au "tour en l'air", très bonne solution... à condition de disposer d'un tour, et qui ait cette possibilité, bien sûr.

Par contre, ça reste du contreplaqué, et il va falloir faire attention aux risques d'arrachements entre les différents plis.