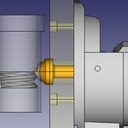

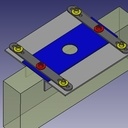

C'est pas "mécanique du tout" ce montage, le moteur est pas là pour servir de butée et l'accouplement est élastique", si l'écrou de butée se desserre, on monte deux écrous fins un sur l'autre et le tour est joué. Dans l'état, on a plutôt de la chance que la précision du Y ne soit pas trop aléatoire et zigzagante :)

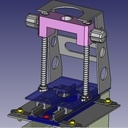

Vu mon expérience d'autoconstructeur /autoconcepteur de CNC, je préfère les machines à portique fixe plutôt qu'à portique mobile comme le modèle présenté.

Côté broche faut pas trop lésiner dès le départ, les affleureuses et autres ne sont pas faites pour tourner "des heures" en continu (et le bruit !!!), avec une une broche de 1,5Kw et son variateur de fréquence on a déjà une base de départ plus sérieuse, sans être trop coûteuse.

Enfin, pour le contrôle commande, je conseille de passer directement à GRBL MEGA 5X avec pour panneau de contrôle CN5X++ c'est plus évolutif et pas plus compliqué, ça permet de passer à du "vrai" 4 ou même 5 axes facilement (et non pas de perdre un axe pour le transformer en simple axe rotatif).

Kentaro CN5X++ fonctionne sur PC, aussi bien Windows que Linux, l'électronique c'est une carte Arduino Méga 2560 avec un shield Ramps 1.6 et des drivers moteurs TB6600, donc pas de grosse différence avec la version présentée

L'idée est intéressante. Je verrais bien une adaptation / simplification en n'imprimant qu'un insert de guidage à positionner dans un corps porte défonceuse / affleureuse en bois. l'insert étant lui-même élaboré avec un fichier paramétrique (Freecad) histoire de concevoir une variété de guides. Gain de temps et de matière côté imprimante 3D et dimensions suivant le besoin. Possibilité de faire une version d'inserts 90° et une version carré en utilisant le même corps porte machine.

- Comment faire un taraudage : Avec un taraud si besoin confectionné soit même

- Fraise à 90° = ... Fraise dont la pointe au sommet est de 90°

- 3 - Pas compris la question

- Trou = Diamètre du trou correspondant au taraudage

On part de moins je vois ! Bon, il est toujours possible de trouver un copain ou un Fablab avec une imprimante 3D.

Sur cette très bonne idée initiale, je développe de quoi faire l'outil sans calculs, faudra simplement entrer les valeurs dans un tableau et la pièce sera générée aux bonnes cotes. C'est avec un logiciel libre, faut pas me demander où l'acheter et comment il fonctionne ;)

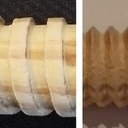

L'idée progresse, une première version à partir de l'idée d'origine a donné des résultats prometteurs, une version optimisée est à l'essai, à suivre ...

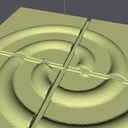

Les deux versions avec filière amovible (profil triangulaire à 90° et profil carré) sont terminées et testées. Permet de générer les filières de n'importe quel diamètre de 12 à 24 et de n'importe quel pas (fichier Freecad paramétrable). Exemple de résultat sur un bout de manche à balai de 24mm (c'est pas le meilleur bois pour faire des vis, mais si ça marche la dessus ;) ). Évolution vers de plus gros diamètres facile.

Pas simple comme solution pour l'avance, mais l'important c'est que ça fonctionne ! J'aurais plutôt utilisé comme vis mère le déplacement de la table croisée en multipliant / démultipliant le rapport de rotation par chaine et pignons (l'arbre de la table entrainant en rotation l'arbre du mandrin).

C'est vrai que ça marche toujours (c'est le principal !) et que ce sont de belles pièces de musée, mais faut admettre que c'est maintenant à des années lumière des possibilités et de la souplesse du numérique, même de construction "amateur" ... et fini les machines spécifiques pour un type de travail.

Merci. Durée de travail machine, environ 5 heures, mais temps de création de l'objet beaucoup plus long, rien que pour trouver l'orientation permettant de faire ressortir un maximum de détails ça n'a pas été simple. J'avais besoin de G-code pour de la 3D réelle à partir d'un fichier stl, d'où le choix d'un logiciel payant (mais abordable pour un amateur).

Voici le modèle "DIY" que j'ai installé sur mon matériel ;) ... plus besoin de renforcer l'intérieur du bidon !

ALain76 Oui

DewhitYoussef Ou tenir compte de la largeur de la lame lors de l'usinage du bloc avant la découpe (ce qui est assez facile en numérique)

Vite fait, découpe en 4 avec dans cet exemple 4mm entre éléments, mais bien entendu numériquement on fait ce que l'on veut ! (c'est pas fait avec fusion 360° mais avec un truc beaucoup plus simple)

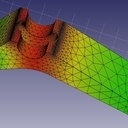

Tu sais que le DIY ça marche ! Tu as investi dans de beaux guidages et moteurs, c'est une excellente base de départ pour moi, à voir la photo et bien entendu sans l'avoir vue tourner, il me semble que la rigidité sur l'axe X doit être un peu faible et d'autre part, je suis pas fan de la table fixe associée à un Y mobile, je trouve encore une fois plus rigide d'avoir un portique avec seulement le X mobile et d'un autre côté avoir une table Y mobile (à condition d'avoir de la place, mais pour une machine de cette taille c'est faisable). Mais l'essentiel, c'est que la machine réponde à ton besoin.

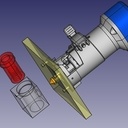

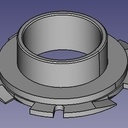

Pas mal, juste trois suggestions pour avoir fait le même exercice il y a quelques temps :

- la pente du chanfrein de verrouillage me semble un peu raide

- rendre également la hauteur de bague paramétrable

- renforcer la base de la bague sur la hauteur dans la machine

(exemple avec ma version représentation jointe) ;)

Pour utiliser des bagues de ce type depuis pas mal de temps (utilisation occasionnelle type "bricoleur à la retraite"), je peux assurer que c'est suffisamment résistant, et pour le prix que ça coûte à refaire en cas d'usure, largement rentable par rapport aux bagues d'origine vendues à prix d'or ;) ... une bague d'origine est vendue quasiment au prix d'un bobine de fil de 750g !

S'il est fait dans les règle de l'art, c'est hyper résistant !

Si c'est pour centrer systématiquement l'usinage sur le milieu du bout de bois, je ne ferais pas un truc réglable latéralement mais un système autocentrant comme sur une grenouille de charpentier => zéro mesure, résultat toujours bon, rapidité de mise en œuvre

Et si c'est pour faire des mortaises, une défonceuse est nettement plus adaptée, la perceuse et les efforts latéraux ... bof bof ;)

Toutes les pistes évoquées par LionelDraghi sont intéressantes, bon, faut pas en faire une usine à gaz non plus ;)

Ce qui est important (je pense) c'est en effet la nécessité d'avoir un guidage parallèle, et là, tout système qui nécessite un réglage ne sortira pas un travail "parfait" tout en ayant nécessité du temps et éventuellement des calculs pour y arriver.

Le parallélogramme déformable en version grenouille ça centre, ok, mais si on pose une cale le long d'un seul côté de la pièce à travailler dont l'épaisseur est double de la valeur de désaxage souhaité, le tour est joué, l'axe de travail est modifié, et tout ça avec un minimum de mesures (juste l'épaisseur de la cale à mesurer), je suis partisan des solutions de terrain les plus simples possibles, et pour atteindre la simplicité, il en faut de la réflexion et des prototypes.

Ah oui, sinon, côté conception, faut reprendre complètement le guidage vertical, ça marchera pas dans l'état les 2 colonnettes vu les efforts qui seront appliqués, ça va arcbouter, fléchir, vriller ...

Continuons dans la famille simplification et efficacité : Pour l'espacement entre les trous (de 35), vaut mieux mettre en place un système d'indexation avec entraxe prédéterminé (18 ou 36 ou autre) : Le positionnement sera plus rapide et plus précis et le chariot sera verrouillé en position à chaque perçage.

Ce qui est remarquable sur ce site, ce sont les "nombreux" retours des auteurs des sujets, surtout quand ils demandent un avis sur un projet, c'est a vous dégouter de jeter un œil sur une idée, déjà que les "illustrations" (j'appelle surtout pas ça des plans) au format Ketchup c'est pas ma tasse de thé ... Je regarde de suite s'il y a une possibilité de désinscription, ça m'évitera d'être tenté de donner un avis à l'avenir.

Même ce simple retour c'est déjà beaucoup ! Bon courage pour la suite, si les pistes évoquées peuvent vous aider, c'est avec plaisir que l'on suivra l'évolution du projet.

PS : Désolé d'insister, mais le guidage vertical, vu la taille de la bête et du travail fait avec, il marchera pas dans l'état ;)

Cépascon comme principe :)

Ma pierre à l'édifice (positionnement type grenouille) : Perçage de plusieurs positions sur le joues de la grenouille, exemple "extrêmement" schématisé avec 3 trous, on à 1 position centrée "normale", et 5 désaxées (le nombre de trous et es espacements sont a adapter à la plage d'utilisation de la bestiole, faut juste changer la position de 2 ou 4 points d'articulation pour varier la position de travail, ben réfléchi, ça peut être rapide (et toujours pas de mesures à faire, c'est prédéterminé par le montage).

Vu du "tout fait"mais pour petit joueur sur internet, mais usine à gaz quand même !

youtube.com/wa...h?v=T0O0evkKTL4

A retenir : Regardez comment les colonnes verticales bougent !!!

Nan, c'est quand il remonte, on le voit dans ce sens car le mouvement de remontée est rapide, mais ça bouge dans l'autre sens lors de l'attaque du perçage (séquence vers 1"16 - 1"19)

Sinon, ce qu'il faut retenir de positif dans cette vidéo :

1 - C'est que c'est un véritable chariot vertical (plus long guidage que dans le projet 1.0).

2 - Il y a une traverse en sommet des colonnes pour les maintenir quand le chariot descend avec la perceuse

=> A améliorer : Haubaner la traverse supérieure sur le chariot horizontal (ça calmera le mouvement parasite des colonnes :)

Vis profil carré : Dessin d'illustration ne représentant pas une pièce réalisable et fonctionnelle telle que présentée, dommage.

Un chanfrein d'entrée serait bienvenu aussi ;) D'autre part le format Sketchup n'est pas universel, pour un large partage, un export format du genre dxf permet une plus large réutilisation ... Bonne journée !

SolidWorks n'est pas mieux en terme de partage ... et encore moins un logiciel de modélisation "libre"

Il me semble que vous vous méprenez sur le sens "critique" de mon intervention. L'Air du Bois est une plateforme Open Source de partage collaboratif (je n'invente pas, c'est dans la présentation du site), Il me semble normal que les publications soient destinées à tous, pouvant être récupérées par des utilisateurs ne disposant que de logiciels "libres". Le format Sketchup est propriétaire et souvent les utilisateurs ne se limitent pas à une version légale ou "free", la majorité des "utilisateur" Solidworks travaillent sur des version piratées. On trouve dans le "libre" de vrais logiciels de conception paramétriques, avec bibliothèque d'objets, capables d'importer des ressources mises à disposition par les fabricants.

Xavier Nettement plus rapide que de passer par une bibliothèque de modèles CAO gratuite comme PARTcommunity !!! :) :) :)

Ah oui, c'est vrai, Sketchup est LE MEILLEUR LOGICIEL DE CAO, j'avais oublié !!! Tellement complet et ouvert qu'à cause d'un nombre plus que réduit de formats de fichiers "3D" reconnus, on ne peut pas utiliser les bibliothèques libres largement fournies, les bibliothèques des fabricants de composants, etc ... Au moins, la modélisation de composants basiques, ça occupe ...

Donc il n'y a pas de butée axiale sur les vis Y ?

Pour l'avenir et les fdc, les fils de puissance moteur et les fils classiques des fdc ne font pas bon ménage dans un même chemin de câble.