Il y a quelques années, quand je travaillais chez un escaliéteur, pour tailler des crémaillères de limons centraux, nous utilisions une scie égoïne électrique (ou scie crocodile ou scie alligator selon les marques!).

Nous utilisions ceci pour des limons galbés (lamellé collé), en suivant à quelques mm le tracé sur le limon reporté depuis une épure au sol. Puis les coupes étaient finies à la ponceuse à bande (tank Makita).

Dans le cas de limon droits, le débit était réalisé sur des épaisseurs plus fine, de l'ordre de 50 à 55mm, puis découpe des crémaillères (scie circulaire ou fraisage CNC), et ensuite nous collions en épaisseur plusieurs plis pour obtenir l'épaisseur finale du limon.

C'est peut-être une autre approche, selon le matériel dont vous disposez: refendre vos poutres, découper vos crémaillères à la circulaire, puis recoller en épaisseur.

Quelques pistes, car tu ne nous donnes pas les dimensions de tes engrenages, ni les "forces" qui entrent en jeu.

1- un roulement à bille inséré dans l'alésage à la place du tube cuivre. Tu peux rajouter de chaque coté de la roue, des flasques vissées dans la roue pour que le roulement reste dans son logement.

2- écrou à griffes + contre écrou de l'autre coté de la roue.

Merci Francoisoz d'avoir répondu à mes question pour compléter la tienne.

Au niveau conception c'est un peu ce que je craignais en lisant ta question initiale. Kentaro répond comme souvent avec un ton "donneur de leçon" (c'est sa patte!) mais il ne dis pas de connerie, et vouloir faire ce caisson sans fond ou élément pour contreventer est une erreur. Une fixation au mur peut le permettre, c'était le but de ma question.

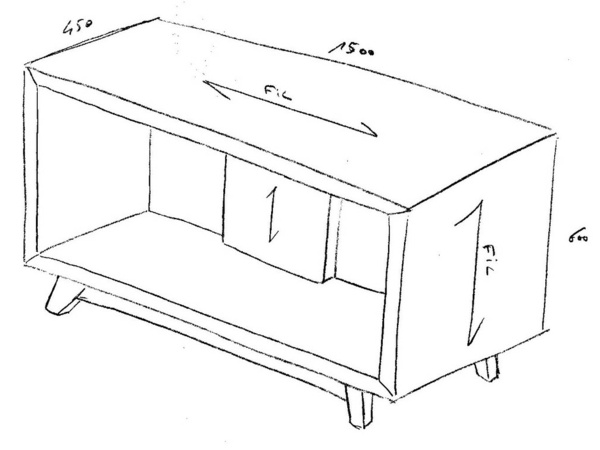

Je ne connais strictement rien au meuble spécifique Hifi mais pour t'aider dans le concept de ce que tu imagines je te laisse ce croquis.

Tu remarqueras que j'ai placé un fond partiel qui contrevente ton cadre, ainsi que des traverses au niveau du piètement pour rigidifier la tablette du bas. Mais selon l'épaisseur que tu indiques, le fond que j'ai représenté ne suffira pas à lui seul pour empêcher la flexion de la tablette du haut. 150cm en longueur, c'est trop pour une tablette sans montant intermédiaire, même si rien n'est posé dessus, à la longue la tablette va fléchir sur le devant.

Enfin tu ne choisis pas la solution d'assemblage la plus simple, un assemblage à 45° est certes esthétique mais pas si simple que cela à correctement réaliser.

s7ef à tout dit en ce concerne les Z et le sens des hélices!

Les liens que tu donnes montrent 2 types de fraises bien différentes, celle striée est dite brise copeaux. Elle sert à des coupes d'ébauches avant le passage de la fraise de finition (ton 1er lien) ou pour tailler des surfaces/chants invisibles après fraisage.

Attention si tu veux usiner dans des panneaux de mélaminé, avec une fraise hélicoïdale positive, tu vas avoir des éclats à la surface. Il existe des fraises mixtes avec l'extrémité à hélice positive et le reste à hélice négative.

En tout cas ces fraises sont excellentes et CMT est une bonne référence pour ces fraises carbures.

Un autre lien pour t'approvisionner, tu y trouveras toute la gamme CMT...

On trouve facilement des chinoiseries plus ou moins bon marché dans les petits graveurs laser.

Selon la complexité du logo / marquage, et si l'on est un peu geek sur les bords, on peut à priori obtenir des choses sympas.

Perso je n'en ai jamais utilisé mais je trouve le procédé intéressant.

Pour de l'assemblage dans de petits diamètres, il vaut mieux passer par de la fixation mécanique comme avec les inserts filetés bois.

Il n'y a pas de règle toute faite en la matière. Le plus simple, à mon avis, est d'esquisser un plan de votre projet et de dimensionner ensuite chaque éléments.

Selon le type de coulisses que vous souhaitez utiliser, le positionnement de la caisse du tiroir vis à vis de la façade sera différent. Pensez à garder 2 ou 3mm de jeu entre les façades.

Vous n'êtes pas obligés de faire des façades, toutes de la même hauteur, c'est à définir selon ce que vous souhaitez ranger dedans et du design d'ensemble que vous voulez obtenir.

Salut Olivier,

La plupart des vernis incolore à l'eau que tu peux trouver en GSB conviendront pour ton projet. Souvent étiquetés vernis pour meuble et objet, voire vernis pour cuisine et salle de bain qui sont généralement renforcés au Téflon ou céramique.

Même si au départ ils sont aspect blanc ou rosé, plus ou moins liquide (ou gel), une fois sec ils sont parfaitement transparent.

Salut Olivier,

Comme souvent il n’y pas de réponse toute faite sur telle ou telle question, et je ne vais pas répondre directement à la tienne, mais plutôt t’apporter des éléments concrets liés à mon parcours et mon expérience dans ce domaine, afin que tu puisses, je l’espère, avancer dans ta réflexion. En gros je vais te donner le pourquoi et le comment je me suis équipé en router CNC.

Le pourquoi ?

Le travail du bois est pour moi une passion qui remonte à très jeune et j’ai découvert l’usinage numérique lors de ma formation initiale, orientée industrie bois, fin des années 90, et en même temps la conception 3D. Mon 1er job à été d’être opérateur sur des centres d’usinages tel que des CMS ou des Biesse. Plus tard j’ai intégré une menuiserie spécialisée dans la fabrication d’escalier avec pour mission la mise en place d’un centre d’usinage numérique (une petite révolution pour cet atelier à l’époque !). Tout ceci pour dire que je baigne dans l’usinage numérique bois depuis un moment, et qu’il était évident pour moi d’arriver à m’équiper avec, lorsque je me suis lancé à mon compte. Cela ne s’est pas fait du jour au lendemain, je me suis d’abord installé (en 2013) en tant que dessinateur freelance pour la conception de mobiliers, agencements, escaliers… C’est encore aujourd’hui mon activité principale. Comme j’avais du temps à combler, j’ai recalibré (en 2015) mon petit atelier d’amateur en semi-pro pour compléter mon offre, la fraiseuse numérique est arrivée tout début 2016.

Pour moi cette machine est un peu le couteau Suisse de l’atelier, en dehors du fait que je propose à mes clients un design de créations induit par ce mode de production, elle fait office de scie à panneaux, mortaiseuse, traceur de gabarits, découpe de formes et taille de volumes ou moules…

Le comment ?

Quand on aborde cette question on est tout suite confronté à un problème de budget. Je savais ce matériel super coûteux, à l’époque où l’on a installé le centre d’usinage à mon ancien taf, il en a coûté près de 2 patates à la boite ! J’ai fait faire une cotation pour une Felder : 1 patate. J’ai regardé sur de l’occasion révisée et j’ai prit contact avec une boite réputée à coté de chez moi, Mécanuméric, mini 60000€.

Clairement pas possible pour moi. Je me suis tourné un temps vers l’autoconstruction, j’ai acheté les plans de la Mechmate. Mais en plus de l’achat des fournitures il m’aurait fallu m’équiper en poste à souder et autre matériel pour le travail de l’acier, et surtout apprendre et me faire la main pour savoir souder (je ne parle même pas du temps que cela m’aurais pris pour la construire).

Au final, après d’autres consultations sans réponses sur l’Europe, je me suis tourné vers la Chine. Là y a pas de soucis tout le monde te répond et très vite. J’ai donc configuré la machine que je souhaitais (dimensions, électrobroches, moteurs…) et l’ai faite construire là bas. Délais d’environ 6 mois entre les premiers échanges et la livraison pour un coût… (je dis tout, y’en aurait sûrement un qui m’aurait posé la question) de 15000€ livré à mon atelier. Bon j’ai eu un peu (beaucoup) de chance sur la livraison : environ 500€ de l’atelier du constructeur en Chine au mien !

A cela il faut rajouter un petit billet pour les logiciels (ceux fournis par les Chinois sont justes bons à filer les crèves à ton PC), on trouve de très bons programmes (pour amateur ou hobbyistes) pour moins 500€ (et ils n’ont pas à rougir face des programmes pro!)

-- Quelques photos lors de la construction dans les ateliers Chinois.

Alors, certains vont commenter en disant que la qualité n’est pas là. C’est exact, la qualité n’est pas la même, mais elle plus que correcte. J’ai fait des usinages de près de 6h non stop et je n’ai pour le moment jamais rencontré de problèmes. La précision est de l’ordre de 0,2 / 0,4mm et cela me convient parfaitement, je ne fait n’y dans la joaillerie ni dans la mécanique de précision.Il y a une autre explication à la différence de prix : la conception. Ce sont des machines très simples en terme de mécanique et d’électronique, et je vois cela comme un avantage pour un « petit » comme moi. En effet je n’ai pas de problème à dépanner et faire la maintenance moi même. Les logiciels que j’utilise ont des communautés actives sur le net et on a vite fait de les prendre en main (pas besoin de formation).

Cet équipement convient parfaitement à mon activité globale et mon organisation. L’activité atelier ne représente que 20 à 30 % de mon temps de travail, la machine est donc très loin de tourner 8h/jour ! Je ne m’inscrit pas dans une démarche de rentabilité et je ne vais pas courir les artisans autour de moi.

Pour moi, pour se lancer dans un projet d’achat de CNC, il faut déjà être motivé par ce mode de production, et être conscient qu’il y a un peu de temps à passer pour ce faire la main (c’est variable en fonction des connaissances propres à chacun). Attention également, la machine ne fait rien toute seule, et le travail de dessin (DAO / CAO) et programmation (FAO) peut parfois être important.

Ensuite, pour le budget, même si ce n’est pas un point anecdotique, il y des solutions (la mienne ou d’autres…)

Enfin, il existe toutes sortes de CNC et de configurations possibles. Pour moi (une fois encore, en tant que petit artisan) il est préférable de s’équiper d’une machine flexible, capable de travailler pour différentes taches. Attention aux machines trop spécifiques à un type de produit. La mienne offre une surface d’usinage de 3000x2000mm et 300mm en hauteur. Elle est équipée de 3 électrobroches pour des opérations d’usinages avec 3 outils différents (moins cher et moins compliqué qu’une électrobroche à changement d’outils automatique). Table à dépression pour le maintient des pièces (que j’utilise très peu, mais pratique quand on a en besoin). Et un 4ème axe rotatif Ø250x2500mm pour des pièces plus ou moins complexes.

Voilà, un peu long, mais j’espère que ces éléments te seront utiles !

-- Quelques photos de la machine arrivée à mon atelier.

Bonjour,

Je ne connais pas bien Sketchup mais l'ayant utilisé il y a quelques années pour le tester en concevant 2 projets, je te confirme qu'il n'est pas du tout paramétrique.

Beaucoup l'utilisent ici et seront bien plus à même que moi de t'expliquer l'intérêt de ce logiciel, autre le fait qu'il soit pour grande partie gratuit. Par contre je ne suis pas certains qu'ils comprendrons l'aspect paramétrique que l'on a avec d'autres solutions!

Pour ma part j'utilise depuis très longtemps TopSolid en version Wood, principal concurrent de SolidWorks dans le domaine. C'est un régal de modéliser les projets, d'y revenir dessus pour les modifier en changeant un paramètre, d'en extraire les plans 2D cotés et nomenclatures pour la fabrication...

Je pense que n'importe quel programme de CAO mécanique (TopSolid, SolidWorks, SolidEdge, Alibre Design...) est adapté à la conception bois, le tout est d'y passer le temps nécessaire pour les prendre correctement en main et être efficace avec.

Après il n'est pas forcément nécessaire d'avoir des programmes de CAO 3D pour travailler le bois. Je dirais que cela dépend de tes projets et de ta méthode. Il y a des alternatives intéressantes comme DraftSight par exemple, en 2D certes, mais facile à prendre à main et gratuit également.

Aie! Je connais bien le problème, pour avoir longtemps galéré sans scie à ruban... mais depuis le mois dernier je revis!

La solution de base que j'avais, était de passer sur chant les planches à la scie à format via le guide parallèle, en plusieurs passes jusqu'au max de la hauteur de coupe, sur les 2 chants, puis pour les grandes largeurs finir le milieu à l'égoïne.

Mais la meilleure solution que j'avais, c'était d'aller rendre visite à un ami pas loin, qui était équipé d'une SAR!

Bonjour,

En voyant la photo, je me demande si les petits éléments qui débordent ne sont pas purement décoratif, c'est à dire de simples petits cubes collés sur les montants.

Après je comprends l'idée de se lancer des petits défis et de s'essayer à ce genre d'assemblage. Ton idée me semble bonne, mais il faudra adapter un peu le design, car j'ai l'impression que les montants ont une section plus importante que les traverse.