Bonjour et bienvenue.

Un plan, ou à minima schéma serait le bienvenu, pour comprendre ce que tu souhaites faire. D'autant plus que ça fait aussi partie des compétences indispensables, pour réaliser quelque chose pour soi-même, pour visualiser l'ouvrage, savoir où on va, se rappeler ce qu'on a prévu à un moment donné. Pas nécessaire dès le départ de faire des plans très élaborés pour autant.

Pour le bois, j'imagine que tu veux dire que tu disposes de plateaux de hêtre de 27mm (qui est une épaisseur habituelle), et sciés à la gruminette (qui est un dispositif permettant de scier grâce à une tronçonneuse) dans une grume (un tronc d'arbre abattu, pour le dire de façon courante)... Voilà pour les termes.

Sinon, un assemblage (comme habituellement désigné dans le métier : rainure/languette ou fausse languette, entures, lamellos, etc) n'est pas indispensable, pour constituer un panneau, chant contre chant. Le collage suffit, et d'éventuels moyens d'assemblage ne font que faciliter les choses, au moment du collage, en guidant parfaitement les différentes pièces.

Quelques questions qui sont sans réponses, d'abord :

. Quelle sera la (ou les) finition de cette banquette ? Sur le soubassement ? Peut-être des coussins pour l'assise ?

. L'absence de plinthe, c'est une demande du client, un choix délibéré ? ( Pas le plus confortable, pour les utilisateurs. Pas l'idéal non plus, pour la pérennité de l'ouvrage, car exposé aux coups de pieds, de balais ou d'aspirateurs, ou en cas de lavage du sol. Moins pratique pour poser aussi)

. Tout-à gauche, le retour vient aussi s'ajuster contre mur ou une cloison ?

En dehors de ces questions (qui peuvent influencer la façon de faire) :

Ce genre de banquette se ferait habituellement en grande partie à l'atelier.

. D'abord fabrication d'un socle, qui servira à rattraper les différences de niveaux éventuelles.

. Pour la structure de façade en vague, elle serait faite en CP, constituée de 2 bandes horizontales identiques, découpées (ou usinées sur CU ou CN) suivant les courbes souhaitées. Elles sont reliées entre elles par une série de montants, à intervalles réguliers. Sur la structure obtenue (en forme d'échelle courbe, ici, donc), on vient appliquer deux couches successives de CP cintrable, par collage et agrafage. Et pour terminer, le revêtement de finition.

. Pour la répartition des modules, j'imaginerais un module d'angle, puis un à gauche et deux à droite (à valider suivant tes possibilités de transport, limitations des accès/passage, etc).

. Pour l'assise, on laissera une surlargeur qui permettra d'être traînée au mur. Et éventuellement d'y être fixée, par des tasseaux.

. Les éventuels revêtement ou finition sont autant que possible faits à l'atelier (mais comme nous ne savons pas ce qu'ils sont...)

Ainsi, toute la fabrication est réalisée au maximum, dans meilleures conditions possibles à l'atelier. En ayant tout sous la main, de la place et toutes les facilités de l'atelier, et en ne dérangeant le client ou son activité qu'à minima.

Ensuite, à la pose :

. Mise en place et réglage du socle grâce à des pieds vérins ou autres calages.

. Mise en place des différents modules au dessus, en les ajustant aux mûrs, et en les reliant entre eux.

Suivant les conditions d'accès (aide éventuelle, distance d'accès, étage, etc), la pose d'un ensemble tel que décrit (hors éventuelles contraintes liées aux finitions que nous ne connaissons pas) peut se faire en une demi journée.

A priori, ça semble venir de la chaîne.

Vérifier l'état de la chaîne, s'il n'y a pas un maillon détérioré, ou qui aurait un jeu anormal.

Pareil pour les pignons, vérifier qu'il n'y ait pas une dent d'abimée, sur l'un d'entre eux.

Ensuite, vérifier le tendeur, s'il n'y a pas quelque chose qui provoquerait ce saut régulier.

Mais s'il n'y a rien d'anormal, jusque-là, vérifier la(les) courroie(s), qui entrainent le tout. S'il n'y a pas un accroc sur une de celles-ci.

OK, mais quel sera ton domaine d'activité précis ?

Premier conseil que je donne à quelqu'un qui sort d'une formation de reconversion, qui reste très courte et sommaire, c'est d'abord d'aller découvrir différentes entreprises, de tailles plus ou moins importantes, de spécialités différentes. C'est là que tu peux avoir une mise en application et amélioration de tes façons de faire, en découvrir d'autres, qui peuvent différer suivant les boites. C'est à mon avis, et ce que je vois ici le confirme tous les jours, un complément indispensable à ta formation, plutôt que de vouloir te mettre à ton compte tout de suite.

J'en ai vu beaucoup, lorsque j'étais pro, de gens sortis de ces formations, qui étaient certes motivés, mais très limités dans leurs techniques et leur connaissance globales du métier et des spécialités, et qui une fois installés, progressaient peu.

Ou aussi un bon nombre qui arrêtaient leurs entreprises pour redevenir salariés, n'ayant pas pris la mesure de ce que pouvait signifier d'être à son compte, ou des diverses problématiques auxquelles ils allaient devoir faire face.

Pour moi, c'est clairement un complément indispensable, avant de se mettre à son compte.

Et accessoirement, ça peut te permettre aussi de mieux appréhender par toi-même ce qu'il serait pertinent d'acheter comme matériel, suivant ton activité précise.

Bonsoir.

Je réponds avec du retard à ta question, mais as-tu trouvé une solution à te convenir ?

Sinon :

. Tu ponces avec une orbitale, d'après ce que j'ai lu dans les différents échanges. (Il y a d'autres possibilités, mais si c'est ce que tu as sous la main...)

Donc, pièce par pièce, une par une.

. Une possibilité serait de les maintenir avec une ventouse réalisée suivant une forme adaptée à tes disques, et branchée à une pompe à vide, (comme proposé par normandie). Pas très compliqué à faire, et très pratique et rapide à l'utilisation... Encore faut-il avoir une pompe à vide.

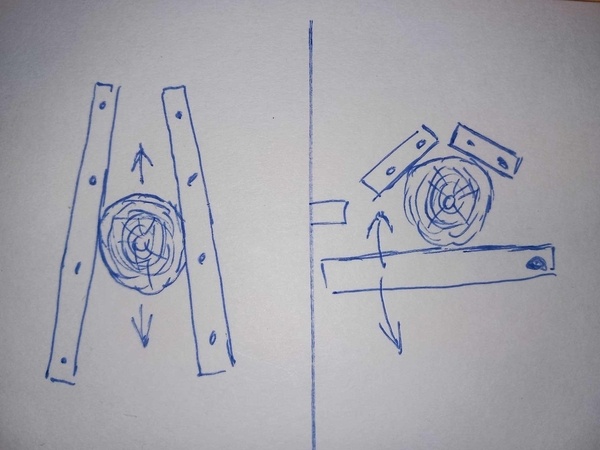

Sinon, une solution très simple (ou plutôt 2 solutions), comme représenté ci-dessous :

Sur un panneau, que tu fixes à ton établi ou table de travail :

Solution 1 : 2 baguettes de section 20 X 8mm, fixées en faux parallèle sur le panneau. Et tu viens y insérer tes différentes rondelles, qui s'y adapteront, malgré les différences de diamètre. L'inconvénient, c'est qu'il faudra peut-être forcer pour les bloquer, puis pour les enlever. L'avantage, c'est que tu disposes de tes 2 mains pour poncer.

Solution 2 : 2 petites baguettes fixées (même section que plus haut) suivant un angle de plus de 90°. Et une 3ème, fixée sur une vis servant de pivot. Avec cet ensemble, tu viens pincer les rondelles, en maintenant le serrage de la main gauche, et en ponçant de la main droite (et inversement, si tu es gaucher

). L'inconvénient est ici que tu ne peux poncer que d'une seule main, mais l'avantage, c'est que ça se bloque et débloque sans effort et plus rapidement.

). L'inconvénient est ici que tu ne peux poncer que d'une seule main, mais l'avantage, c'est que ça se bloque et débloque sans effort et plus rapidement.

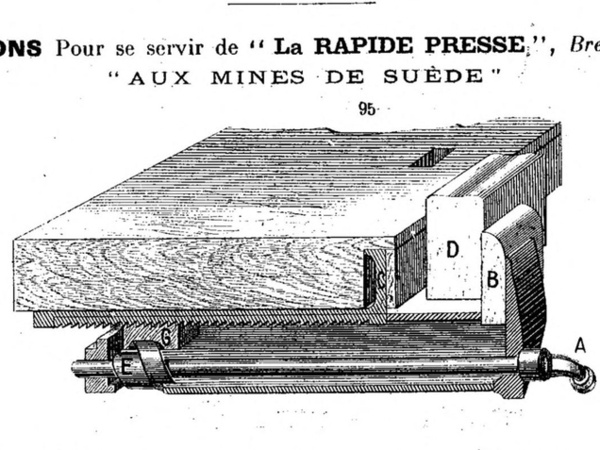

J'imagine qu'il s'agit de la pièce "G" visible sur cette image ?

C'est sûr que sans elle, "ça va marcher beaucoup moins bien, forcément"

Je ne sais pas si quelqu'un a un plan, et peu de chance sans doute d'en trouver une qui ne serve pas, qui traîne quelque part.

Mais en allant voir un usineur en mécanique, il pourra directement définir la pièce, et l'usiner (après t'avoir proposé un devis, bien sûr).

/!\ Le métal de cette pièce n'était peut-être pas de l'acier, mais du laiton, peut-être ? Paul26 aurait peut-être un avis... La mécanique, c'est (c'était ?) ton domaine, non ?

Le catalogue mis en ligne par dneis (voir page 15 du catalogue, ou 17 du PDF)

rabot électrique amputé de l'avant !!!

Ah ben moi, je n'ai jamais vu... mais si j'en avais vu un faire ça à l'atelier, il se serait pris un coup de pied au cul, pour être aussi inconscient !

(Puisque j'imagine qu'il s'agit de ces courbes là, que tu veux arrondir)

Pour tes "échelles", j'aurais fait des cadres, mais avec une traverse en plus, à chaque niveau d'étagères.

Les étagères venant se poser sur ces traverses, sur 20mm de chaque côté, et s'y fixer, par vissage par-dessus ou dessous suivant les hauteurs de celles-ci.

La fixation par lamello/collé, pourquoi pas, mais ça rendrait le tout indémontable, si besoin, ou envie de modif, ou autre raison. De plus, si tu optais tout de même pour cette solution, 2 lamello seraient largement suffisants. Pas besoin de 4 !

En plus, cette façon de faire éviterait les espaces que je crois voir, entre les extrémités d'étagères.

Avec des étagères posées et fixées de la sorte, ça éviterait tous tes bouts de tasseaux de support visibles. (A moins que ça soit un parti pris esthétique ?, puisqu'il me semble voir que ces tasseaux dépassent  )

)

Pour les étagères encore, 650 x 270 x 18, ça peut effectivement fléchir, suivant ce qu'il y aura dessus. Si ce sont des livres, ou quoi que ce soit d'autre d'assez lourd, c'est clair que ça va ployer.

Une solution serait d'y rajouter une retombée, de 40mm mini, je pense. Et là, tu peux collet et y mettre des lamello !

Pour tes cadres haut et bas, par rapport au plateau intermédiaire, à environ 2M, tu peux aussi visser, par-dessus ou dessous suivant le cas.

Que les cadres soient fixés au mur, par 2 points, voire plus parait indispensable, et dans ce cas pas de problème concernant la section, à mon avis.

Voilà, pour les quelques réflexions qui me viennent.

C'est quoi, combien, de quelles dimensions, "beaucoup de pièces" ?

Et oui, le ponçage est l'une des tâches des plus fastidieuses, mais difficilement contournable, dans le travail du bois. On en sait quelque chose.

Mais profilage et ponçage sont les deux mamelles du menuisier.

Il y a des petites choses qui peuvent faciliter, la cale à poncer en contre profil, les abrasifs souples ou sur éponge, mais après, il ne manque plus que l'huile de coude, et des heures de va-et-vient !

Je me rends compte d'ailleurs, à l'occasion de cette question, que la solution qu'avait apportée Festool, avec sa ponceuse linéaire, ne semble plus être produite, ou en tout cas, en rupture, partout actuellement.

Ah !!! Tu annonçais en avoir trouvé une, il y a quelque mois !

. Pourquoi un variateur ?

. 1500€ de plus pour le transport, + un variateur, ça me parait énorme, si c'est proche de chez toi.

. Pour des embouchures d'aspiration, hormis la sortie rectangulaire de dégau/rabot, rabattable sans doute, on ne voit rien. Mais ça n'est pas très compliqué à réaliser.

. Je connais la marque SAMCO, en tant que pro (et puis pour avoir aussi fait un séjour chez un revendeur de machine et fournitures pour menuisiers), mais pour des ponceuses longues bandes et des verticales, des défonceuses stationnaires, des entraineurs, mais pas pour des combinées. Mon avis serait plutôt positif, sur la marque, pour ce que j'en connais.

Après, ça semble solide, elle parait quasiment neuve (hormis la couleur de la peinture, qui trahit son âge). Mais elle ne semble pas avoir beaucoup travaillé, voire quasiment pas, à ce qu'on peut en voir.

Voilà ce que je peux tu dire avec les infos que tu donnes. 1500€ avec des outils en plus, ça ne semble pas d'emblée exagéré.

Mais à confirmer par une visite, examen général, des états mécanique et électrique, des accessoires vendus avec, du fonctionnement.

Si c'est un aspect mouillé, que tu souhaites, c'est-à-dire une teinte un peu relevée d'une part, et un film brillant d'autre part, je ne vois qu'un vernis.

Ça apportera un film brillant (mais tu peux te limiter au satiné, suivant le produit), des pores un peu plus remplis, rappelant le voile d'eau qu'il peut y avoir quand c'est mouillé.

Avec des huiles ou autres produits, tu n'obtiendras que des aspects très peu chargés, et qui resteront entre le mat et le satiné au mieux.

Tu as pris la décision de te fabriquer un établi...

Tu as du bois pour le faire...

Reste à vérifier que tu aies tous les outils nécessaires...

Mais surtout et avant tout, il te faut réfléchir et déterminer de que sera cet établi, suivant tes besoins, tes envies, la place dont tu disposes, ses aménagements ou accessoires particuliers, etc... Mais difficile de faire toute cette phase-là à ta place.

Lorsque tu l'auras fait, là, on pourra éventuellement te conseiller sur ce que tu peux, ou à l'inverse, il ne faut pas faire, te donner des méthodes, des astuces...