Utiliser du bois sec, d'abord et avant tout.

Y mettre des tiges filetées ne sert à rien, hormis les mettre en déporté, par rapport à l'axe de l'épaisseur de la table, pour faire un système du genre tendeur de porte. Mais ce qui nécessiterait aussi des systèmes adaptés de chaque extrémité.

Le seul cas où des tiges filetées auraient une utilité, ça serait pour éviter à ce que la table se fende... donc que le bois ne serait pas à une hygrométrie adaptée. On en revient donc à la recommandation de départ.

J'en profite pour rajouter également que les renforts en profils métalliques que certains encastrent dans l'épaisseur... ne servent pas plus, toujours pour les mêmes raisons. Si un plateau de table a décidé de travailler, ce ne sont pas ces profils qui l'en empêcheront.

Pour terminer, tu dis que ce plateau est destiné à être posé sur une table existante.

Mais sur le plateau existant, ou directement sur le piètement ?

Parce que s'il est directement posé sur un autre, là, il peut y avoir un problème. Les deux faces de ton nouveau plateau ne seraient alors plus exposées aux mêmes conditions, en termes d'hygrométrie, de température, de ventilation.

Reste une solution possible, pour éviter les envies de travailler, ou en tout cas limiter ces risques : pratiquer des rainures ou traits de scies (non débouchants bien sûr), en dessous du plateau.

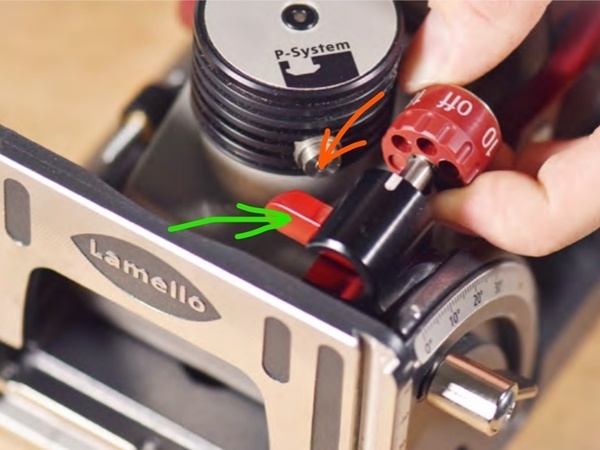

Il faut que le bitoniau rouge (avec la flèche verte) vienne bien en appui et déclencher le bouton en métal, sur la partie cylindrique du "Sytem P" (flèche orange).

Si ça ne déclenche pas, il faut peut-être procéder à un réglage, comme indiqué ici

Pour le dégauchissage, on passe d'abord le plat, ou la face. Puis le chant en deuxième. Pour ce faire, on applique la face préalablement dégauchie contre le guide d'équerre.

La première chose à vérifier est donc le bon équerrage de ce guide, par rapport à la table et ajuster le réglage au besoin.

Une chose m'étonne, dans ta description de ton problème. Tu dis faire la première face, mais d'avoir des soucis lors de la deuxième

Si tu avais un problème de réglage des tables, tu l'aurais dès la première passe. Il y a un truc qui m'échappe, là.

Dernier point, ça n'est pas par rapport aux lèvres des tables, qu'il faut vérifier quelque réglage des fers, mais bien par rapport à un ensemble, tables et porte-outil... et raboteuse aussi (on l'oublie souvent).

Diverses procédures pour régler les tables (mais seulement si nécessaire) sont décrites dans de nombreux posts ici, d'ailleurs.

Curieux, en effet !

Sauf à ce que ce porte-outil fasse partie d'un coffret, donc avec différents profils, mais livré avec un seul type de limiteur de passe (au diamètre le plus faible de tous les profils, donc), je n'ai pas l'explication.

P.S.

Ah si ! Petit rappel utile à tous ceux qui se posent des questions sur ces outils de toupie MAN ou MEC.

Un outil gravé MEC n'est autorisé que sur une machine sur laquelle l'amenage de la pièce est mécanique, ou quand il n'y a pas d'intervention de l'utilisateur, pour le maintien de la pièce (toupie AVEC entraîneur, corroyeuse ou moulurière, Centre d'usinage CN, plaqueuses de chants, etc)

Pour un amenage manuel, donc sans aucun dispositif d'entraînement ou de maintien de pièce, autre que la main de l’opérateur, seuls les outils gravés MAN sont autorisés.

Par contre, si un outil MEC ne peut donc pas être utilisé dans le cas d'un usinage avec amenage manuel, rien n'interdit ni n'empêche l'inverse, à savoir de mettre un outil MAN, sur une machine avec amenage mécanique. La seule limite sera la prise possible, et dans des cas de prise importante, il faudra alors réduire la vitesse d'avance. Mais ces cas sont plutôt rares.

Je précise cela, car j'ai vu des échanges concernant le sujet, et notamment quelqu'un qui a fini par changer son porte-outil marqué MAN, pour un autre marqué MEC, pour pouvoir l'utiliser avec entraîneur. !!!

Donc, pour résumer et à retenir :

MEC : amenage MECanique uniquement

MAN : Obligatoire pour un amenage MANuel, mais est aussi utilisable pour un amenage mécanique

Tout dépend de ton niveau d'expérience, en tournage. Si tu débutes complètement, si tu en trouves un d'occasion pas trop cher, ça peut être une bonne base de départ. Et que tu pourras revendre ensuite, si tu veux évoluer vers plus performant.

Je ne connais pas particulièrement le modèle, mais d'après les descriptifs et images que je trouve, ça parait être relativement lourd et robuste, pour un tour au prix auquel on le trouve (sur LBC). En tout cas bien plus robuste que beaucoup d'autres tours à pas cher, vus au même endroit !

Ca parait bien équipé, variateur électronique, et inverseur.

Et en cherchant, j'ai trouvé un avis ici

Bon, par contre, il semble qu'on trouve diverses versions, sous cette référence 662. J'en trouve un bien plus basique, sous cette même référence, ici. Du coup, je ne sais pas vraiment ce que tu as en vue.

Bonne recherche.

"Visser" un parquet massif !?!?! et "dans la rainure" !?!?!

Un parquet massif se pointe (pointes tête homme), et coté languette, juste dans l'angle au-dessus ! Ou alors avec une pointeuse spécifique.

Si tu adoptais la méthode que tu décris, tu aurais immédiatement de la casse... et tu reviendrais bien vite nous demander pourquoi ça ne marche pas, et comment il faut faire !

Pour démarrer ta pose, et si ta préoccupation est d'avoir un parquet axé, par rapport à une pièce avec des mûrs qui ne seraient pas parallèles (c'est ce que je suppose, par rapport à cette idée de commencer par le milieu), on trace l'axe de la pièce, puis à partir de cet axe, on reporte la parallèle, coté mûr de départ, éventuellement. Mais jamais, on ne part du milieu.

Juste en cherchant avec la marque et modèle, je trouve çà : wtp.hoechsmann...centauro_st_350

Quant aux volants (et pas tambours), y compris sur des machines à pas cher qui se vendent aujourd'hui, j'ai encore jamais vu des volants en plastique !

Peut-être en alu, d'après la couleur qu'on devine sur la photo, et avec un bandage caoutchouc ? Bande caoutchouc qui peut se changer, si trop usée/abîmée, d'ailleurs.

Pour les courroies, (courroie plate, et non sangle) il existe de l'adhésif, en bombe aérosol ou en pain à frotter sur la courroie.

Pour ton "boitier de réduction", tout dépend de la manière dont c'est fait. Si c'est étanche, pourquoi pas graisser, mais si ça ne l'est pas, en effet la graisse agglomère toutes les poussières.

Bah, rien d'extraordinaire... de l'okoumé !

Celui qui a servi de plis de parement à ce contreplaqué, tout simplement.

Et si c'est du cintré, du moulé, la même chose que ce que peut réaliser Lécuiller, tout près de chez toi.

Tu ne m'avais pas dit que tu avais commandé une Zeta P2, lors de ta dernière question, à ce sujet ???

Tu ne m'avais pas dit que tu avais commandé une Zeta P2, lors de ta dernière question, à ce sujet ???

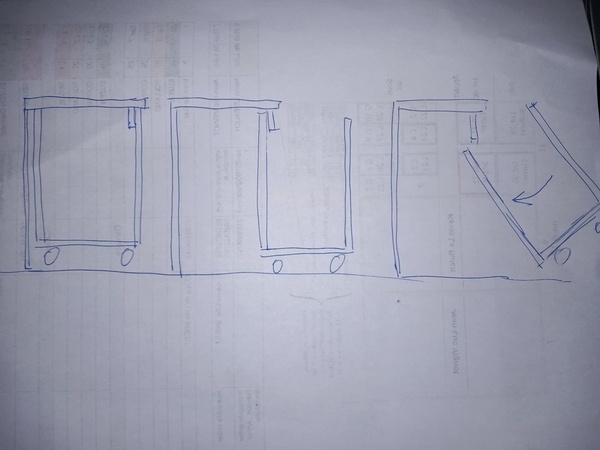

OK, bien noté la conception de ton banc. le dessus est donc en un reste de plan de travail d'épaisseur 26mm, et les 5 montants ainsi que le panneau de dos en méla de 19mm. Sur 1600 de longueur, tu auras donc des intervalles d'un peu moins de 400mm. Et une profondeur de 360, ce qui n'est pas très important.

Comme Paul26, je te conseille d'y mettre des patins, en dessous, pour éviter les remontées d'humidité.

Si tout est parfaitement assemblé et collé par lamello, pas besoin de plus, niveau assemblage.

Le seul problème que je peux y voir, c'est lorsque tes caisses à roulettes y seront sorties puis rentrées, des fois de travers, donc en cognant les montants.

Ce que je verrai comme solution, c'est d'y mettre des roulettes fixes, et non pivotantes. De cette façon, les caisses resteront droites (à peu de chose près) contrairement à ce qui se passerait avec des roulettes pivotantes.

En plus, il faudrait mettre un arrêtoir, en partie haute. Ça servirait à ce que les caisses ne puissent pas être sorties entièrement, et donc à éviter les risques de chocs dont je parlais plus haut. 2ème effet KissCool, ces arrêtoirs apporteraient encore plus de rigidité au dessus ainsi qu'aux montants.

Pour encastrer tes boites, il suffirait de les relever de l'avant, puis de les glisser sous l'arrêtoir, avant de les laisser redescendre.

Je te conseille aussi de mettre des patins caoutchouc, à l'arrière de l'arrêtoir, pour éviter les trop gros chocs, et de fixer ton banc au mûr, pour qu'il ne s'en écarte pas, lors des ouvertures. Une fois fixé, aucun problème, concernant la solidité !

Tiens, je t'ai gribouillé ça, ci-dessous

Première réaction, tu dis être attentif au budget à y consacrer, n'en avoir nécessité que pour 1 ou 2 meubles par an, mais tu veux partir sur une machine à batterie !

Entre une machine en 220 et une à batterie, tu pourras avoir des prix assez proches et comparables... mais sans les batteries et chargeur. Une fois rajoutés ces derniers accessoires (tout de même indispensables), celle à batterie vaut, plus ou moins le double !

Si une machine à batterie, en général, peut se justifier par un emploi fréquent en divers endroits, en chantier, ou si tu as besoin d'une liberté de mouvement que tu ne peux pas avoir avec une filaire, je trouve que la différence de prix se justifie moins en fabrication seule, et en atelier. À plus forte raison, pour un usage occasionnel.

Concernant les marques, pour avoir utilisé du Makita, DeWalt, en plus de la Lamello originale que tu as éliminée, je choisirais plutôt la Makita. DeWalt, ça n'est plus ce que c'était (surtout par rapport à l'époque où ça s'appelait encore ELU). La Bosch, je ne connais pas, mais elle me parait chère, et je ne suis pas sûr ce prix puisse se justifier.

Vitesse rapide :

Permet un travail plus rapide, mais au prix d'un état de surface moyen pouvant présenter des éclats, des ondes d'usinage, arrachements, etc. Ne permet pas des prises importantes, suivant le bois. Nécessite plus de puissance.

Vitesse lente :

Exactement l'inverse des différents points ci-dessus.

Ensuite, on ajuste, on adapte entre les deux, suivant le travail à y faire, l'essence de bois qu'on y passe, et l'état de surface souhaité.

À propos de la recette de pâte à bois que tu as vue.

Ça peut être fait avec de la poussière de ponçage (et non de la sciure), c'est vrai. Mais si cette poussière est mélangée à de la colle, voilà ce que j'en pense... et je ne suis pas tout seul !

Mais tu peux le faire aussi avec un liant spécifique, du type dont je parle dans ma réponse.

Par contre, dans des joints de lame huilée, par sûr que ça adhère, du tout. Au moindre mouvement de ton parquet, cette pâte à bois assez dure, va se fissurer, ou s'en échapper.

Je t'aurais plutôt conseillé, si tu n'as pas beaucoup de fentes, de tenter avec un mastic acrylique d'un ton proche de la couleur de ton parquet.