Autant, ici, je ne peux pas dire avec certitude ce qu'est ce bois, autant je peux affirmer, avec encore plus de certitude, que ça n'est pas du zebrano.

Le zebrano se reconnait particulièrement avec ces "zebrures", une alternance de rayures brunes et claire très marquées et resserrées, même quand il est tenté.

Tiens Calmi, peut-être que tu pourrais renseigner Pierre11300, sur cette sorte de gros et grand joint torique, mais de friction sur cette combinée. Lui dire où il pourrait trouver ça, peut-être...

La solution de rainure arrêtée serait la meilleure, puisque permettant de coulisser légèrement, et une tenue sur la longueur de chaque jonction.

Pour ma proposition de donner du jeu, d'un seul côté de chaque jonction, il ne s'agit pas d'en donner dans toutes les directions, mais uniquement à l'horizontale. Ceci permettant aussi de glisser très légèrement en avant ou arrière, tout en restant à fleur.

C'est quelque chose qu'il m'arrivait de faire, pour compenser de légers décalages, pour des meubles assemblés par ce moyen.

Mais si tu optes pour les rainures, le problème est résolu !

Tu viens ici dans une démarche d'analyse de marché potentiel, si je comprends bien. Plutôt que juste te donner mon avis personnel, j'essaie d'avoir la même approche que toi.

Plusieurs choses à ne pas négliger, dans ta réflexion :

Une combinée s'adressera majoritairement à des amateurs. Pour des questions de coût, de place, de capacités suffisantes pour une utilisation peu intensive, mais regroupant en une seule les principales machines traditionnelles. Tout en restant dans un prix abordable. Donc lui retirer une des fonctions essentielle comme la toupie/tenonneuse la rend peu intéressante pour ces amateurs. D'autant plus que trouver en complément, une toupie, à l'échelle, en format, en tension électrique, comme en prix, est quasiment impossible.

En dehors de cette lacune, concernant une potentielle clientèle professionnelle, quelques amateurs qui le deviennent, peuvent débuter avec leur combinée précédemment acquise. Mais souvent, hormis créneau d'activité ne nécessitant pas d'utilisation de machines de grosses capacités, ceux-là chercheront rapidement à passer à des machines indépendantes professionnelles, revendant alors leur combinée... qui se retrouvera naturellement à principalement intéresser le marché amateur.

Mais je vois peu de gens qui, devenant professionnels et sans équipement préalable, vont se diriger en priorité vers une combinée. Ils chercheront d'emblée des machines pros, d'occasion peut-être au départ. Encore moins de professionnels installés qui, ce que laissent penser certains commentaires, compléteraient leur matériel existant par une combinée.

Donc viser une remise au normes pour espérer intéresser des pros, me paraît être une impasse. Toutes les autres améliorations que tu propose peuvent avoir leurs intérêts, mais à mon avis, pas de nature à faire pencher la balance, pour qu'un professionnel privilégie une combinée à des machines indépendantes.

Autre point. Je comprends, à la lecture de tes commentaires, que ta démarche ou son évolution, n'est pas de devenir professionnel toi-même, de la remise en état de machine.

Sauf que, quel menuisier professionnel achèterait une machine à quelqu'un qui n'a pas de statut de professionnel dans le domaine ? Plusieurs problèmes à cela, ça n'est pas impossible, mais beaucoup ne s'y risqueront pas.

Pour des entreprises avec salariés, comme j'ai lu dans certains commentaires, laquelle dans ces conditions achèterait une machine sans certificat de conformité, qu'en tant que non pro, même en passant par une boite de contrôle, tu n'auras pas possibilité d'avoir.

Ici, tu auras un prisme de vision et d'avis, très partiel. D'une majorité d'amateurs, de bon niveau pour un certain nombre, certes, mais amateurs quand même. Plus plusieurs ex-amateurs devenus pros qui ont donc, pour certains, démarré avec une combinée avant d'éventuellement évoluer progressivement vers plus performant.

Par contre, il n'y a ici que très peu de professionnels, que certains qualifieront de "vieille école" (je dois en faire partie ), qui auront cette approche-là. Ceux-là auront une démarche d'installation d'emblée, équipés de machines de gammes professionnelles.

), qui auront cette approche-là. Ceux-là auront une démarche d'installation d'emblée, équipés de machines de gammes professionnelles.

Bref, évidemment que du point de vue personnel de beaucoup de ceux qui te répondent ici, toutes les évolutions proposées sont séduisantes. Pour ma part, je les trouve intéressantes aussi, même si elles ne sont pas indispensables. Mais si je souhaitais avoir ces évolutions aujourd'hui, je m'orienterais de préférence vers une machine neuve, ou peut-être une occasion récente les ayant, que vers une machine ancienne modifiée. Et je ne remplacerais certainement pas la combinée que j'ai aujourd'hui, par une avec toutes ces améliorations, mais sans toupie !

Dans une approche d'analyse d'un marché potentiel, donc, il ne faut pas négliger que ça n'intéressera que peu de professionnels, et que, pour ce qui reste le marché principal de ces machines combinées, à savoir une clientèle d'amateurs, l'absence de toupie risque d'être rédhibitoire.

À noter que dans le cadre de cette carrière professionnelle qui a été la mienne dans, et autour des métiers du bois, j'ai aussi vendu des machines, ainsi qu'étudié et installé des ateliers, durant différentes périodes.

Bonne réflexion !

Calmi

Que UTIS ? (Qui malheureusement n'est plus que l'ombre de ce qu'a été ce constructeur)

Le seul et dernier français, oui.

Mais sinon, il ne t'arrive pas d'intervenir sur des machines allemandes genre MARTIN, HOFMANN, PANHANS ? Il y a encore du très robuste et précis, de ce côté.

Tu parles maintenant de machines pro, remises à niveau. Là, l'intérêt de professionnels pourrait être différent de ce qu'il serait pour ta combinée, oui. Reste l'aspect pas professionnel de ton "business", en effet.

cocoM J'en ai parlé :

hormis créneau d'activité ne nécessitant pas d'utilisation de machines de grosses capacités,

Pour des structures déclarées, associatives ou avec salarié(s) ou CAT, un simple tampon ne suffira pas, pour une déclaration de conformité en bonne et due forme.

Calmi Oui, les allemands font des bâtis en béton !

OK, donc les fers seraient donc bien réglables en hauteur, au moins sur une petite plage.

Prudence quand même.

Je comprends parfaitement l'argument financier, mais si une machine est prévue pour fonctionner d'une manière, elle a souvent aussi été pensée pour qu'elle ne puisse pas l'être d'une autre... (Il faut bien garder sa clientèle captive, pour les pièces de rechange  )

)

Et des fers sur un arbre qui tourne à haute vitesse, ça peut être vite être dangereux si mal tenus ou mal équilibrés.

Ah mais, je connais le sens du mot en français Olivier Vernhettes ! C'est bien pour ça que je le signale.

En français, c'est plutôt un défaut, que ce mot décrit. Alors qu'en anglais, c'est une qualité

Que les uns ou les autres, ici, te répondent en t'indiquant les noms de fournisseurs près de chez eux, un peu partout en France et outremer, ne t'aidera pas beaucoup.

Profite donc de ta liberté pour rechercher et prendre contact avec les revendeurs qui desservent ton secteur géographique, elle serait mieux utilisée.

Bonne journée.

GRMWood Et bien si tu as une demande si atypique et adaptée à un besoin particulier, il faut l'exposer dans ta question, tu aurais peut-être plus de réponses.

Salut !

J'ai fait quelques essais cette semaine, tenu avec du scotch de masquage (du bleu "Scotch Multi surfaces" de chez 3M, (mais un autre plus classique, de qualité tout de même pourrait aussi le faire) + colle cyanoacrylate.

Donc, avec cette méthode, ça marche aussi, comme je l'explique ici

Par contre, je ne sais pas comment et avec quoi sont tranchées tes rondelles, les miennes étaient faites avec une scie à ruban et une très bonne lame, donc une surface déjà très plane, sans irrégularités. Je n'avais pas de buis, mais du charme, autre bois aussi assez dur. Mais même en ponçant avec une ponceuse à bande, ça reste très fastidieux et long d'obtenir une surface propre.

Alors si tu le fais seulement avec une orbitale, ça risque de vite être une sacrée corvée !

À confirmer par tes éventuels essais, mais une ponceuse à bande pourrait être indispensable (+ des bandes de différents grains, suivant l'état de surface de départ), surtout si tu as 150 pièces.

Et sur le plan du système de tenue, j'avais aussi fait l'essai avec mes baguettes en faux parallèle (même si je n'ai pas mis de photos), mais ça marche très bien.

Par contre, ma 2ème proposition, avec une baguette qui vient servir de pince, faut oublier ! Pas adapté, à l'usage d'une ponceuse à bande, et la main qui agirait sur le serrage ne tiendrait pas longtemps !

Merci les arbres

Les différents types de ponceuses seront "efficaces" pour les applications qui leur conviennent, ou pour lesquelles elles sont prévues, respectivement. Elles font des choses différentes, et sont complémentaires.

. Une ponceuse à bande sera plus adaptée pour du gros ponçage, pour décaper, aplanir, faire affleurer différentes surfaces, etc.

. Ensuite, une orbitale sera à conseiller pour le dernier ponçage, avant finition. Et à utiliser sur une surface déjà dégrossie.

Typiquement, dans ton cas, et si tu souhaites un aspect parfaitement plan, lisse et sans rayures, il faudrait les deux.

D'abord, celle à bande, pour aplanir et dégrossir au maximum. Puis l'orbitale, pour un ponçage plus fin et

sans traces, avant la finition.

Et pour le ponçage, le principe est le même, que ça soit avec une ponceuse à bande, orbitale ou même à la main : on commence avec des grains plus gros, puis progressivement on descend, pour éliminer les traces du précédent.

Oups...et bien il va me falloir des lunettes, alors

OK. Et bien, ma réponse tient toujours. Pour l'épaisseur, je proposais 22mm (donc tiré dans du 27), ce qui est donc dans ta fourchette.

Bruno78

Non, ça ne me choque pas, puisque tu auras 55mm d'épaisseur.

Le seul problème qu'il peut y avoir, mais il te suffirait de faire une simulation, avec ton nombre de traverses, posées sur deux cales en bouts, pour le vérifier, c'est qu'une par une, les traverses soient flexibles. Mais dans ce cas, si nécessaire, je proposais de rajouter une traverse, vissée à plat par dessous, pour solidariser toutes tes lames.

Pour la peinture, sur place, c'est possible.

Par contre, pour le soubassement, si pour réaliser des formes cintrées, le CP cintrable est un produit génial et idéal, il n'est pas du tout adapté directement en matériau de surface exposée. Le fromager (le bois de ce nom) dont il est constitué a l'avantage d'être souple et ultra tendre, ce qui en fait l'intérêt pour du CP cintrable. Mais cela devient un inconvénient si exposé aux contacts et aux chocs. Ça se marque, se casse, s’ébrèche comme un rien.

En outre, la surface très poreuse nécessiterait de recevoir plusieurs couches d'enduit puis d'apprêt, alternées de ponçages, pour enfin recevoir une peinture.

Pour un soubassement tel que celui là, il faudrait y rapporter une couche de stratifié, par exemple. Après un coup de ponçage, ça serait prêt à recevoir une peinture... et résistant.

Pour les joints entre modules, je ne conseillerais pas de chercher à les cacher, mais plutôt de les marquer. Tu pourrais les enduire et masquer tant que tu voudras, ça finira toujours par craquer, et former des fissures bien moins esthétiques qu'un joint légèrement marqué. Joint qui, là où il sera placé, ne se verra que très peu, à plus forte raison, quand il y aura des coussins dessus, et des tables devant.

Toujours concernant ce soubassement, il est toujours plus confortable pour l'utilisateur qu'il soit en retrait du bord de l'assise, et surtout pas à l’aplomb.

Quand tu parles de "masquer les liaisons entre coussins", ça veut dire quoi ???

Tu ne vas quand même pas les mastiquer !

Non, si des joints de coussins sont visibles, ça n'est pas un problème, sachant tout de même qu'il peut y en avoir moins que de modules de structure, du fait des formats de tissus et de mousse.

Pour la plinthe, c'est mieux effectivement d'en avoir une, pour les raisons que je donnais hier.

Et dans tous les cas, un panneau à l'horizontale directement au sol est à éviter absolument. De plus, on est dans un restaurant, donc des "accidents" sont possibles, un verre, une bouteille, ou même un plat qui tombe... Il faut pouvoir nettoyer, et même laver le sol, sans que le soubassement n'absorbe ou ne retienne l'humidité.

Pour la structure, je ferais tout ça en CP de 18mm. C'est même plus facile à découper que le MDF.

... Mais je vais faire quelques croquis de ce que j'imagine, comme solution. Je reviens plus tard...

artson

De retour... pas eu le temps hier soir.

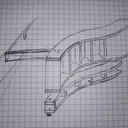

Je complète ma réponse d'hier avec une proposition de méthode de fabrication :

Pour la façade, je ferais une première forme pour la partie haute, qui serait ensuite copiée à la défonceuse pour la seconde.

Ensuite, avec un guide déporté, tu fais la forme en retrait pour le socle, puis tu copies de nouveau pour la seconde pièce.

Après, on assemble ces sortes d'échelles cintrées au moyen de montants, toujours en CP par vissage. Dans l'esprit de ce qu'on voit ici.

Pour l'habillage, 2 couches de CP cintrable, collées/agrafées pour la partie principale.

Une seule couche collée à l'atelier pour le socle (la seconde étant mise à la pose).

Sous le socle, tu encastres des pieds réglables de ce genre. Prévoir dès l'atelier, des perçages qui permettront de régler par l'intérieur de la structure.

Dès l'atelier, tu peux fixer ces socles aux parties hautes.

Prévoir aussi des lisses murales, toujours en CP. Avec des découpes qui recevront des traverses en CP, qui permettront de fixer ta façade, puis y poser/fixer et rigidifier l'assise.

Avec tout ça, à la pose :

. Fixation des lisses au mur, au niveau souhaité.

. Positionner et relier les différents modules entre eux, et traîner aux murs de chaque bout.

. Réglage de niveau, par l'intérieur + liaison à la lisse murale par les traverses.

. Mise en place et ajustage de la seconde couche de CP cintrable, sur le socle, 1 couche de stratifié + joint d'étanchéité (ou joint d'étanchéité, joint mousse, etc, en dessous)

. Mise en place et ajustage des dessus.

Et 2 croquis pour le principe, ci-dessous.

Qu'est-ce que tu appelles "capot d'aspiration". Il peut y en avoir plusieurs, sur une combinée.

C'est pour quelle partie ?

C'est quel modèle de combinée Lurem ?

Avec ces informations, plus de gens répondraient peut-être à ta question.