Bonjour

Comme promis je vous tiens au courant de mes recherches sur le système d'alimentation des LED de l'éclairage sur la machine BOSCH POF1400.

1) J'ai enfin compris que le composant de la petite carte n'était pas une résistance , mais une inductance. J'ai été trompé par la sérigraphie du circuit imprimé qui indique L110mH (voir photos), car elle ne colle pas avec le code couleur du composant marron noir orange qui indique 10mH. En fait, il faut lire L1 , plus loin 10mH, L1 est en fait la référence au schéma du composant. C'est bête, mais bon.....

J'ai donc éclaté la résine et rebobiné l'inductance avec environ 10m de fil de cuivre émaillé D=0,05mm. Là , ça remarche très bien sur la machine donc, je suis plutôt sûr de ce que j'avance.....(C'est un peu idiot d'avoir rebobiné c'est vrai, car on trouve le composant pour pas cher en distri, mais avec les moq et les frais de port, de nos jours, on approche vite le coût de la valeur vénale de la machine....J'ai juste déjà voulu vérifier pour pas cher si j'avais tout bon....Pas avare, mais économe !)

2) Je déduis donc que le composant est utilisé en secondaire de transformateur, jusque là, je pense qu'on est tous d'accord. La question est comment est réalisé le primaire du transformateur ?

J'avance ici une explication qui n'est pas totalement confirmée par le constructeur, mais je ne dois pas être très loin de la réalité.

La petite languette de cuivre qui vient se loger contre le bas du stator sert en fait à shunter quelques tôles, pour créer du courant de Foucault entre les tôles en question. Sa position est très importante, car elle doit être à l'opposé du cordon de soudure qui réalise l'équipotentielle des tôles sur le stator. (certains l'on remarqué, je confirme par des expériences contradictoires.....)

Rappel : les courants de Foucault sont des "courants inévitables en électromagnétisme" qui apparaissent dans les circuits magnétiques des moteurs (stator, rotor). Ils veulent circuler parallèlement aux courants dans les bobines primaires, donc, ils veulent circuler entre les tôles. Les concepteurs du moteur ne souhaitent pas que ces courants prennent naissance, car ils créent des pertes d'énergie et de rendement. C'est pourquoi les circuits magnétiques sont faits d'empilements de tôles isolées pour que les courants ne puissent pas passer d'une tôle à l'autre.... Cependant, les tôles doivent rester au même potentiel pour éviter les décharges partielles (petits arcs électriques) dans le vernis isolant entre tôles. C'est pourquoi le fabricant "joint" les tôles avec un cordon de soudure, mais d'un seul coté pour limiter la circulation des courants)

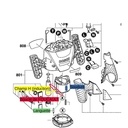

Le schéma joint montre la géométrie de la machine avec la soudure, la languette, la boucle de courant et le champ H induit associé à la boucle en question.

3) Ce champ variable est évidemment transmis au rotor du moteur et à l'axe de la fraise.

Je pense que c'est l'axe qui transfère le champ vers le bas, au niveau de la pièce en laiton qui tourne devant la bobine de 10mH. Je n'ai pas encore reconstitué totalement le mécanisme électromagnétique du transfert, en particulier, l'effet exact de la rotation de l'axe, et les courants de Foucault dans l'axe lui-même.

4) J'ai cherché s'il existe un brevet sur ce montage , mais je n'ai encore rien trouvé. Paradoxalement, il n'est pas rare de ne pas protéger par un brevet, pour retarder d'être copié par les concurrents..... J'ai demandé à BOSCH, mais ils m'ont gentiment demandé d'aller au SAV le plus proche pour jeter ma machine et en acheter une neuve....

5) Vous vous demandez sûrement pourquoi je m'acharne sur ce "machin"....

En premier, j'ai horreur de ne pas comprendre,

en deuxième, je soupçonne que la panne sur mon éclairage soit apparue quand j'ai monté ma machine sur table. Ma table est une plaque d'alu d'environ 5mm d'épais, et pour des raisons de sécurité, j'ai percé le passage pour une fraise de 10mm seulement, au juste nécessaire, contrairement aux tables vendues dans le commerce...

Ma table est très conductrice, elle pourrait donc augmenter le processus de transfert du champ dans l'inductance, d'où courant plus fort, d'où casse du conducteur très fin (D = 0,05mm) sans trace d'échauffement, ce qui est bien ce qui a été constaté.

Voilà , le voile est levé , mais il reste encore des efforts à faire pour avoir une explication théorique complète.

Je finirai bien par tout savoir.....

L'Air du Bois est une plateforme Open Source de partage collaboratif ouverte à tous les amoureux du travail du bois. (En savoir plus)

( Modifié )

Effectivement , gros travail. Merci pour les informations. J'ai eu le même soucis l'an dernier avec une POF 1400 ACE de 2013. J'ai aussi tenté de détordre et rectifier la colonne en question, mais c'est réapparu cet été. Cette fois, j'ai pris le taureau par les cornes, et j'ai refait une colonne dans une barre d'acier usinée au tour pour remplacer le tube trop mou d'origine .(Je dis trop mou, car j'ai une autre défonceuse qui à 20 ans , et elle a des colonnes impossible à limer... J'ai du scier ma colonne pour dégager la machine qui était irrémédiablement bloquée en position basse évidemment, et je peux affirmer que ce bout de tube est en acier à ferrer les ânes....Maintenant, avec une barre pleine en X40, ça devrait tenir !!! Concernant le circuit des LEDs, mon éclairage était HS aussi depuis pas mal de temps....J'ai donc profité du démontage de la colonne pour tenter une réparation...

Ma résistance était KO en circuit ouvert, je l'ai remplacée. Les LEDs et les pistes du CI sont maintenant OK au multimètre, et sur table, j'allume bien les LEDs....J'ai aussi amélioré l'isolement du CI par rapport au bâti en alu. Mais cela ne fonctionne toujours pas sur ma machine.

Je suis donc un peu inquiet : Mon aimant a-t-il été dépolarisé en température ? (Le fameux point de Curie ?) ou aurais je tout faux sur le principe ?

Je ne vois pas trop comment la languette en cuivre enfichée dans le corps de la turbine à air peut jouer un rôle pour alimenter le circuit des LEDs..Il est isolé par le plastic !! Est-ce que le champ magnétique utilisé pour "arroser" la boucle des LEDs utiliserait les fuites de champ dans l'entrefer du moteur ? Possible! mais je ne comprends pas trop comment ...J'ai posé une demande chez BOSCH pour avoir l'info, on verra bien.... Sinon si quelqu'un connait l'astuce je suis preneur.... En tout cas , merci à tous , je vous tiens au courant.