C'est un beau billard !

J'arrive un peu tard, les pieds sont faits, mais pourquoi avoir des mortaises qui débouchent sur le dessus/extrémité du pied ? J'aurais fait une vraie mortaise pour plus de solidité de l'assemblage.

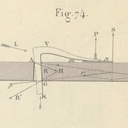

Détails de l'assemblage ici

Pitsic Je me doutais qu'il y avait une raison pratique

Pour info, j'ai mis en ligne des version pdf plus légères de l'ouvrage de Delataille, avec table des matières et reconnaissance de caractère (pour être capable de rechercher dans le texte). C'est par ici !

VonZurich non, pas besoin d'être très précis dans les angles. C'est un mythe que laissent croire les guides d'affûtage, qui sont des choses récentes par rapport à l'existence des rabots et ciseaux.

Une fois que tu as compris le principe de l'affûtage, une pierre Norton India double face (~20€) et un cuir suffisent.

Okoto pour la restauration, une meule fait très bien l'affaire pour dégrossir. J'ai une petite machine à meuler (manuelle donc) qui convient tout à fait pour la chose.

D'accord avec dependancesbois et benjams

On retrouve ici l'assemblage des pieds des établis d type Marovian

Impressionnant.

ça me fait penser à la trouvaille de trente six seb

Il est chouette.

En principe, on met un seul coin, perpendiculaire au sens du fil de la pièce avec les perçages/mortaises. Ça empêche tout risque de fente dû à l'expansion induite par le coin.

Les trous que l’on perce en bas des traits de scie ne permettent-ils pas de diffuser efficacement ces tensions ?

ça c'est côté pieds. Quoi que cela me paraît illusoire de penser qu'un trou permettra d'éviter la fente. Le bois n'est pas un matériau isotrope comme les métaux. C'est pour les matériaux isotropes (mêmes propriétés dans toutes les directions) qu'un perçage en bout de fente permet de limiter les concentrations de contraintes.

En vérité, le risque est de fendre l'assise, avec l'effort généré par le coin. D'où l'importance de l'orientation du coin, même s'il est dans le pied !

mais avec les pieds coniques

Ok, je n'avais pas noté ce détail.

Dans ce cas, les coins me paraissent en trop.

Tous les assemblages de chaises sont simplement emmanchés coniques serrés...

si l'envie est de devenir comme tous les supers bouseux qu'on peut côtoyer ici

Même si le résultat ne sera pas parfait, tôt ou tard savoir manier un rabot permet de faire des ajustement ou des reprises qui seront indispensables.

A moins que l'objectif soit de tout faire à la machine...

Rien ne t'empêche en effet de partir de planches rabotées, ou au moins sciées.

Bonjour SMH40 et bienvenu.

Je te suggère de rajouter des photos de la machine en question, sinon il sera difficile de trouver des réponses.

A moins que tout le monde connaisse les machines Guillet et qu'ils n'aient qu'un seul et unique système de montage des fers qui n'a jamais changé... Mais j'ai un doute !