Tu mélanges dans ta phrase la carcasse et le voile ?

En effet, tu peux fixer un placo type BA13 sur une ossature légère en bois.

Ou à l’inverse, un panneau bois sur une ossature métallique.

Du coup, que cherches-tu à éviter concernant la cloison placo standard ?

Ce ne sera pas plus difficile à démonter si ce n’est que ça produit de la poussière.

Perso, j’avais réalisé un petit faux plafond en panneau bois aggloméré. Tous les joints ont rapidement fissuré, même en mettant un mastic souple pour accompagner les mouvements. Si tu persistes avec un voile bois, laisse les joints libres (rainure languette non collée, feuillure de recouvrement, etc.)

Aucune des 4 ne me conviendrait dans ta situation.

Même la Bosch que j’avais en version 800 est mauvaise avec une plongée insuffisante et en effet, son arbre de guidage unique qui coince.

J’irais écumer leboncoin pour trouver une machine de marque. Il y en beaucoup à tous les prix.

[Une trouvée au hasard en 2 minutes.](Voici une annonce intéressante que je viens de trouver sur leboncoin : leboncoin.fr/a...lage/1902103605)

Je prends comme données d’entrée ces deux essences très distinctes mais je pense, techniquement parlant, que c’est un mélange inadéquat. Les épaisseurs choisies sont en outre très surdimensionnées. Soit.

Tailler un assemblage à queue d’aronde dans du pin, mou, c’est compliqué et aller au devant de soucis.

On peut rester discret avec de simples vis, placées dans le chant des panneaux acacias, qui seront dissimulées ensuite par un bouchon de bois coupé à ras. Par prudence, je placerai une rondelle plate sous la tête de vis (vis à tête ronde) car sinon, elle s’enfoncerait sans vraiment serrer.

L’épaisseur importante des panneaux horizontaux devrait assurer une stabilité suffisante pour se passer de contreventement.

Au pire, une fixation murale remplira ce rôle.

Si la hotte marche bien (évacuation de préférence à recyclage) et la cuisine normalement chauffée, l’humidité de l’air ne pose pas de problème particulier. Une condensation ou des projections seraient en revanche problématiques.

Un chant bien collé est donc plutôt durable à cet endroit.

Ce qui motiverait à ne pas laisser tel quel, ce serait de ne pas laisser voir le melaminé blanc sous le caisson.

Dans ce cas, soit je cache par un panneau de finition (ça permet en effet de planquer le câblage lumière), soit je réalise le caisson dans un panneau décoratif.

Pour moi, jambages et appuis ne font pas partie du mur, donc méritent un autre matériau.

En outre, le bord du stratifié est agressif et je l’arrondis toujours à la cale à poncer ou l’affleureuse (R2). L’inconvénient c’est que ça fait apparaître la couche interne noire. Pas forcément très élégant. Ici, je trouverais ça moche.

Aussi, je préférerais placer une baguette de bois ou de métal, en tout cas dans un matériau et une finition qui existent déjà ailleurs dans la cuisine, pour ne pas détoner. Cette baguette débordera très légèrement à l’intérieur, pour recouvrir le chant noir du stratifié de la crédence.

Une cuisine et une salle de bains réalisées avec du bois près des bacs (hêtre et chêne) : plus jamais je n’en referai.

À moins d’apprécier le bois masqué par d’innombrables couches de vernis marin, tu trouveras d’excellentes imitations en stratifié.

Perso, je garderais ton frêne pour les portes, les étagères, les joues, bref, pas le plan de travail.

En revanche, loin des zones humides, ça se vit bien et le toucher reste agréable malgré un entretien exigeant : essuyage systématique, huilage régulier, pas d’objet brûlant, etc.

En dégau/rabot, je ne connais que Hammer et son arbre à plaquettes car il permet de se passer d’un gros moteur et de ce fait est très adapté à une installation électrique monophasée. Le boncoin en a plusieurs, souvent en 310mm, suffisant pour énormément de tâches. A3 26 ou A3 31 donc

En aspi, Felder fait un AF14 facilement trouvables en occase. À compléter éventuellement d’un filtre fin

En scie, Bosch GTS 10 XC éventuellement complétée par son chariot.

Lame de 254 et puissance 2100W.

En effet, l’intérêt d’une scie sur table, c’est le chariot mobile ras de lame (les américains en sont toujours au chariot bois qui bouffe une partie des capacités machine, laissons les évoluer à leur rythme…).

Mais voilà, aucune des machines stationnaires entrée de gamme n’en dispose. De ce fait, peu d’intérêt.

En revanche, les scies de chantier telles Bosch ou Dewalt, ont un petit chariot (hélas non ras de lame), sont légères et donc faciles à déplacer dans un petit atelier et, avec le chariot pliant à roulettes, s’emportent facilement sur les chantiers.

Tout ça pour un budget en général bien plus faible.

De plus, la sortie aspirateur permet d’y raccorder un modèle mobile avec petit diamètre de tuyau.

Ah, j’oubliais, les tables en fonte d’aluminium permettent de se prémunir de la corrosion, fréquente l’hiver dans un atelier d’amateur non chauffé.

Je ne sais pas répondre exhaustivement.

Huiler des huisseries me semble en tout cas étrange, ce type de protection étant à la fois inadapté à l’extérieur, hormis pour des bois gras, pas du tout durable (selon les UV, un à deux ans). Et surtout, empêchera l’application ultérieure d’un autre type de produit.

Mécaniquement, je ne vois pas de nécessité à renforcer davantage sauf pour les grandes largeurs, je dirais au pif au-delà de 400mm, du poids fera fléchir certainement de façon visible. (Il y a une réflexion esthétique/mécanique à mener en effet en passant toutes les sections en 40x40 AVEC traverses bien sûr et en allégeant l'épaisseur des tablettes à 10 ou 12).

Auquel cas, un autre détail à jauger sur le plan esthétique serait alors le diamètre des tourillons (10 sur 30, je trouve ça bien, 10 sur 40, plutôt riquiqui).

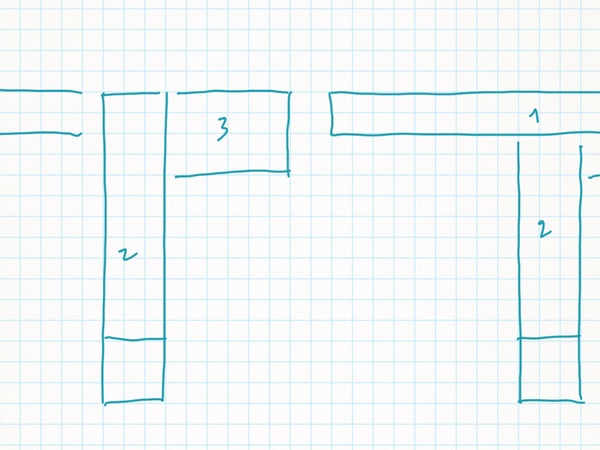

Mais ce qui me chagrine dans ton schéma, car je comprends que tu cherches à te rapprocher des meubles en photo, c'est :

- le mélange de différentes tailles de niches. L'aspect "matrice industrielle" de tes exemples est généré par la régularité et la répétitivité du motif formé par les niches. Le pan coupé en haut empêche déjà cette mise au carré, il faudrait donc absolument insister sur un calaminage régulier ;

- La présence d'une traverse, au-dessus de la fenêtre. La fenêtre est une contrainte, certes, et donc la pose de cette traverse pour l'enjamber est nécessaire. Mais perso, je reproduirais cette traverse sur tous les niveaux, justement pour la répétitivité du motif.

A mon avis, la forme à reproduire serait un carré de côté égal à la moitié de la largeur de la fenêtre. Un tel calepinage n'aurait pas vocation à être déformé pour recouvrir entièrement le mur.

Ben, tu vas chercher la difficulté avec ton découpage en sous-ensembles.

Perso, j’adopterai une des deux options simples suivantes :

- soit la grande colonne jusqu’en haut, une partie à droite, une autre à gauche.

- soit la grande barre horizontale de gauche à droite, en appui sur la colonne, et complétée d’une étagère à droite.

En outre, démonter pour refaire la peinture deviendrait inutile si tu places des fonds. Refaire le carrelage ne nécessite d’ôter que la partie basse avec la porte. Cela rejoint ma remarque ci-dessus sur la recherche de simplicité.

Beaucoup de spectateurs mais peu de réponses.

Avant de passer du temps à étudier tous les schémas, une précision stp : le mur est-il mitoyen ?

Si non, en profiter pour s’y fixer.

Si oui, l’eau de pluie ne doit pas s’écouler chez le voisin.

Je complèterai mes réponses un peu plus tard. C’est l’heure de dormir

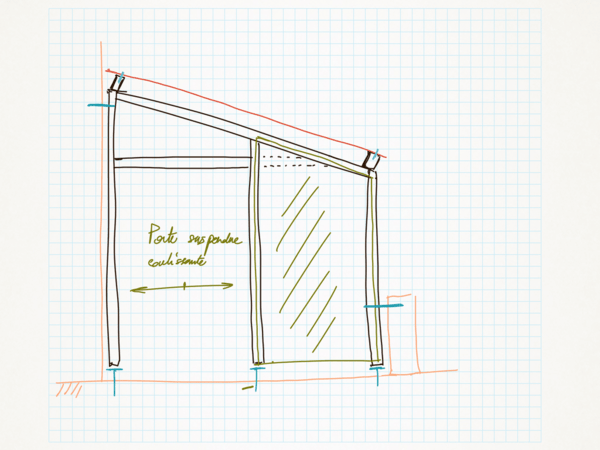

L’abri occuperait toute la largeur du passage entre notre maison et la clôture, sur une largeur de 2m40 à 2m30 (en léger quinconce), accolé au mur mais non fixé (structure indépendante), pour une longueur de 2m70.

Il serait plus qu’intéressant de pouvoir se fixer au mur de la maison ne serait-ce que par deux points en haut des poteaux. Idem pour le muret mais celui-ci étant de hauteur réduite, les fixations seront moins résistantes.

Cette largeur permet de fixer un panneau bacacier sur deux points seulement, permettant de se passer d’une panne intermédiaire. La portée du panneau de 2,30 est calculée avec la charge de neige pour la région île de France. J’ai ignoré le vent car les paramètres pour en calculer les effets sont nombreux, les murs de l’abri sont fortement perméables, l’abri appuyé sur la maison.

Section 63x75 résineux

Difficile de connaître la résistance de ce résineux sans plus de précision. Mes abaques donnent quelque chose qui tient la route avec du bois de structure. À défaut, et compte tenu de la simplification possible, il me semble prudent de partir sur plus de hauteur. Sinon, tu pourras doubler les chevrons du toit.

Les 2 faces ouvertes seraient habillées avec des lames rainurées classe 3 d’épaisseur 18 mm (résineux)

Pourquoi pas, mais une structure rigide permettrait de contreventer en même temps, ce qui permettrait de supprimer tes renforts d’angle sur les deux côtés ouverts.

J’envisage de faire reposer les lisses basses sur une rangée de briques perforées (récup) scellées au sol (dallage en pierre en dessous) ; puis fixation des lisses par des tiges filetées scellées dans du mortier, dans les trous des briques

Une lisse basse me semble inutile, l’important est de ne pas faire reposer les poteaux au sol : une plaque métal scellée au sol suffit sous chaque poteau. Ensuite, la traverse du mur est fixée à 100-150mm du sol. Encore que, selon la rigidité du panneau de fermeture, elle serait sans doute inutile. L’idée d’empêcher l’eau de pluie d’entrer par les côtés est à oublier car l’eau pourra entrer de toute façon par le haut du toit.

Je n’ai pas compris le raisonnement concernant la partie centrale du toit. S’il y avait besoin d’un support supplémentaire pour les lames de bacacier, ce serait une panne (parallèle au mur béton).

Enfin, concernant les angles contreventés du toit, une fixation des grands poteaux au mur maison permettrait de s’en passer.

Au final, il reste une structure beaucoup plus simple, dont les petits murs de côté participent au contreventement.